机器人焊接工装夹具设计方案

描述

自动化趋势背景下,很多结构工件的焊接加工等工作都利用机器人或者机械臂来完成,视频中的车身就同时使用了多个机械臂进行焊装加工,带来的效率提升自然不言而喻。对于企业来说有面临由手工向自动化焊接转型的需要,或者是现有的自动焊接方式不够完善,其中涉及到的夹具问题,今天就用两个专利方案来向大家说明。 1. 搬运车车架机器人自动焊接夹具 针对问题: 目前对搬运车车架的焊接与搬运主要采用手工焊接和人工搬运为主。而现有的手工搬运对于自动化焊接存在诸多不足,已越来越不适应行业的发展,严重影响焊接质量和生产效率。

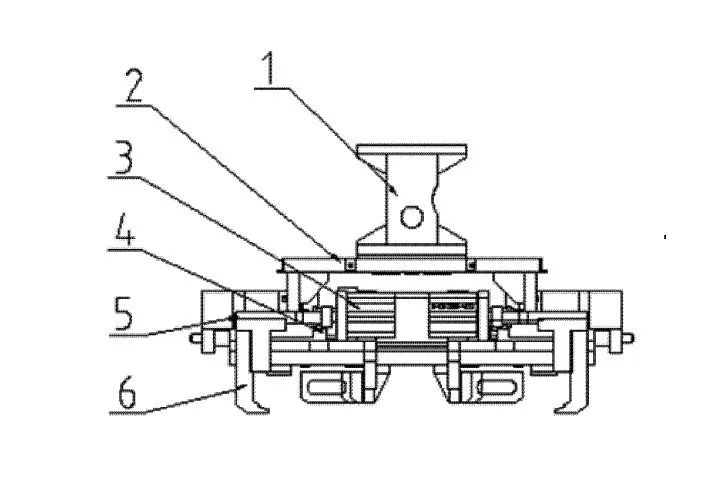

图 1 1.转接座 2.夹具大底板 3.气缸 4.直线导轨 5.气缸推杆 6.工件夹紧块 技术方案: 车架机器人搬运焊接夹具,采用气动夹紧直线导轨导向方式,产品规格调整时,更换调整搬运夹具中气动插销和气动压板的位置,即可适应工件调整,满足多种规定尺寸内工件焊接的要求。具体结构为如图1在转接座1上装有夹具大底板2,大底板上装有气缸3和直线导轨4作为驱动和导向,气缸推杆5前端装有工件夹紧块6、工件外形定位销7,并通过转接座1与搬运机器人连接。

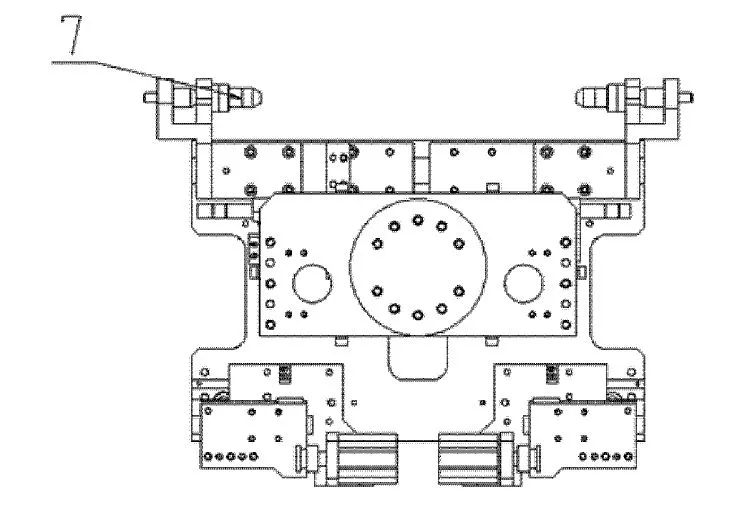

图2 机器人搬运焊接夹具俯视图 7.工件外形定位销技术特点:此搬运车车架机器人搬运焊接夹具,用于搬运机器人上,配合弧焊机器人焊接,以达到搬运车整个车架的焊接,从而实现自动化焊接,有效提高机器人对工件的自动烨接效率和焊接质量。 2.自动焊接翻转夹具 针对问题: 现有的焊接翻转夹具可以夹持工件并与机器人配合作业进行焊接翻转,但仍有一些缺点,例如:不具有通用性(工作台规格尺寸固定)、安全性能低(气动系统中气管外露)、夹具翻转的平稳性低(工件分布不均匀)等,这些局限性阻碍了五金家私等小件机器人焊接自动化生产的推广。

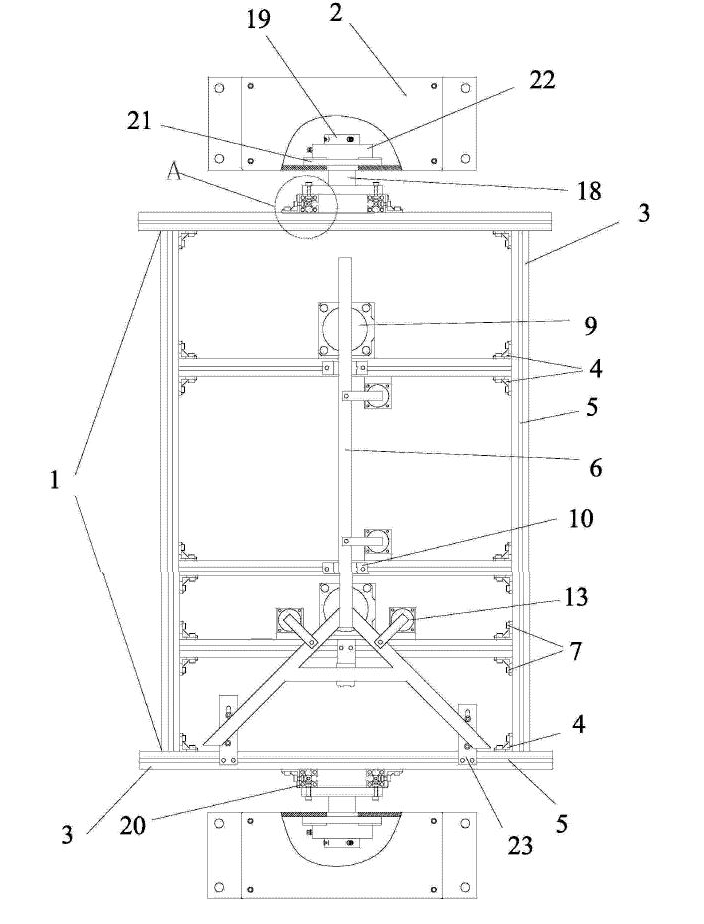

图3 1.工作台 2.支座 3.支架 4.连接块 5.连接槽 6.工件 7.螺丝 9.顶件装置 10.定位装置一 13.压紧装置 18.主轴 19.外球面轴承 20.调节支架 21.法兰 22.轴承座 23.定位装置二 技术方案: 设计如图3新型的自动焊接翻转夹具,包括用于工件的定位和提供焊接平台的工作台;设置在工作台两侧的用于支撑工作台的支座;设置在支座内的驱动机构,驱动机构间通过连接机构实现驱动工作台翻转。

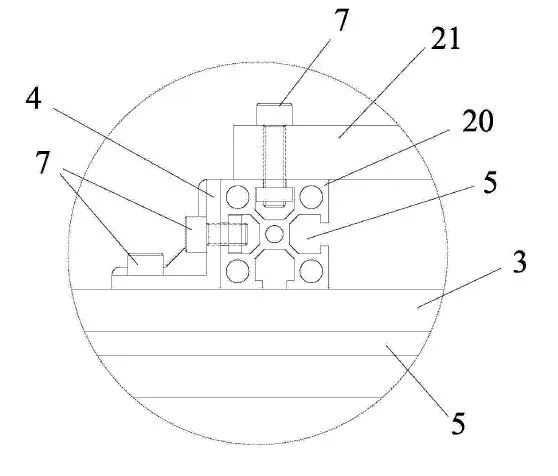

图4 A面剖视图 3.支架 4.连接块 5.连接槽 7.螺丝 20.调节支架 21.法兰 在图3方案中,工作台为组装式结构,可根据工件的加工量或实际需求相应地改变工作台的尺寸和规格,有利于按照不同规格工件的按需布设。两个支座分开设置的,中间没有固定连接,可按需移动,适应长短不同的工件。

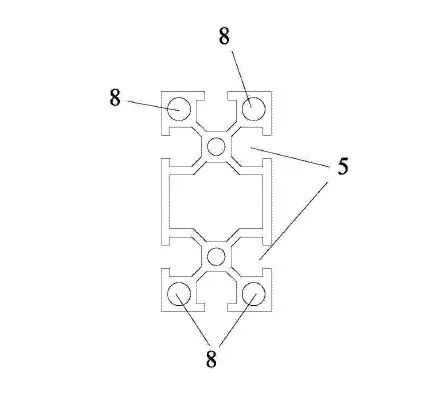

图5 支架示意图 5.连接槽 8.通孔 组装式工作台是指,工作台包括由若千支架组装构成的基架。支架为型材支架,可采用标准件型材,也可根据加工需求选择不同的规格,进而相适应组装成不同尺寸的基架。

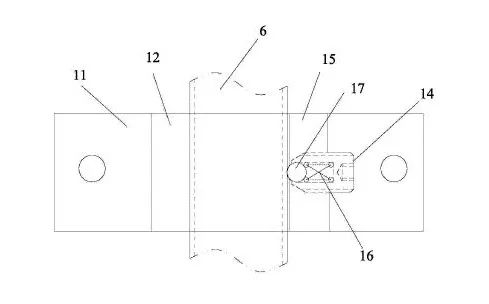

图6 定位装置一 6.工件 11.底座二 12.定位部 14.弹性件 15.固定件 16.弹簧 17.钢珠

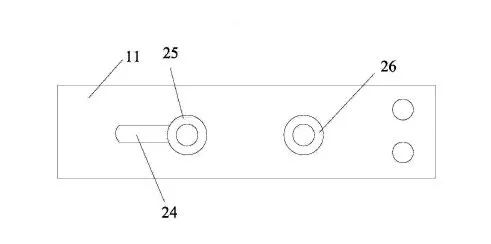

图7 定位装置2 11.底座二 24.长槽孔 25.弹性件 26.定位部 将工件定位在工作台上的定位装置如上所示,上面的底座通过紧固件和连接槽与支架连接实现定位装置与工作台连接。底座上的压紧部与定位部相对,实现压紧部对紧靠于所述定位部的工件弹性定位,有效并且快速。 结语感谢以上专利方案的来源方漳州联合华鑫焊接自动化公司、佛山泰格威德机电设备有限公司

-

焊接机器人对焊接工装要求高吗2023-09-18 493

-

怎么安装焊接机器人的焊接工装夹具2023-07-11 1065

-

工装夹具对焊接机器人有必要吗?2023-02-22 1245

-

机器人焊接设备详解2023-01-04 2394

-

如何防止焊接机器人焊接变形2022-07-23 1501

-

实现焊接机器人自动化焊接介绍2021-12-09 2296

-

工业机器人打磨去毛刺实操工作站介绍2021-07-01 2384

-

焊接机器人的结构与原理2020-11-16 7783

-

机器人焊接工装平台夹具的特点、适用范围和应用案例2020-05-30 3993

-

三维柔性焊接工装与传统专用焊接工装的区别2020-03-20 3309

-

焊接机器人加装激光焊缝跟踪传感器是焊接自动化的发展趋势2020-03-16 1487

-

实用的机器人柔性焊接工作站技术方案2017-12-16 6521

-

机器人焊接工作站的构成2017-10-09 1035

-

机器人焊接技术在车身焊接工艺的应用2017-09-12 4389

全部0条评论

快来发表一下你的评论吧 !