一文详谈光伏发电系统的防逆流设备

智能电网

描述

在光伏系统中,能量的流动方向是光伏组件-逆变器-负载-电网,而在电网系统中,能量的流动方向是电网-负载,与之不符,就是逆流。我们常说的光伏系统防逆流,其实包括两个方面:一是如果直流系统出现短路或者接地等故障,防止别的组件电流倒流,引起事故;二是有些地方只允许光伏发电自发自用,防止电流流到电网。

1、直流端的防逆流

直流端的防逆流,主要采用防反二极管来实现。利用二极管的单向导电性,在每个组串的正极串联一个防反二极管。主要作用是:防止因光伏组件正负极反接导致的电流反灌而烧毁光伏组件;防止光伏组件方阵各支路之间存在压差而产生电流倒送,即环流;当所在组串出现故障时,作为一个断开点,与系统有效隔离,在保护故障组串的同时,为检修提供方便。该功能主要用于集中式逆变器的光伏系统。组串式逆变器的光伏系统,前端有MPPT升压电路,功率开关管具有单向导电性,所以不需要配备防反二极管。

01.防止光伏组件正负极反接

由于建设过程中接线工作量较大,难免出现光伏组件串联至汇流箱时正负极线混淆而接反。加装防反二极管后,在正负极接反运行的情况下,将接反组串与系统隔离,起到很好的保护作用。

02.防止组串之间产生环流,提高发电效率

光伏组件故障或阴影遮蔽使该组串的输出电压低于其他组串,光伏组件干净程度、散热效果、损耗程度不同而存在一定电压差。压差会造成高电压支路的电流,通过汇流箱内的汇流排或汇流箱上级的汇流排,流向低电压支路从而在组串内部产生环流。环流时低电压组串作为高电压组串的负载,高电压组串即降低电压又损耗电能。当高电压组串电压降低时,输出功率、发电效率也降低。损失的电能会转换成热能使光伏组件温度升高,光伏组件温度升高不仅降低发电效率,还会加速热斑效应。防反二极管的存在,任何情况下均可将各组串隔离,防止互相干扰。因此,组串间环流和发电效率降低的情况可有效避免。

03.检修方便

当组串出现故障时,防反二极管可将故障组串与系统隔离,不但保护故障组串,还防止有故障的组串对别的正常组串产生干扰,防止故障范围扩大。在不影响其他设备正常运行的情况下进行检修,减小停电范围,提高系统发电效率。对于无人值守或少人值守的电站,其故障响应时间长,组串带病工作的时间长,防反二极管起到很好的保护作用。

2、交流端的防逆流

交流端的防逆流,主要由并网点的电流检测装置和逆变器来实现。在电力系统中,一般都是由配电变压器向电网内各负载送电,称为正向电流。安装光伏电站后,当光伏系统功率大于本地负荷的功率时,消纳不完的电力要送入电网,由于电流方向和常规不一样,所以叫逆流。目前有些地方的电力部门只允许光伏系统并入市电电网,但不允许剩余电力通过配电变压器向大电网馈电。防逆流装置正是为了解决这类问题而产生。

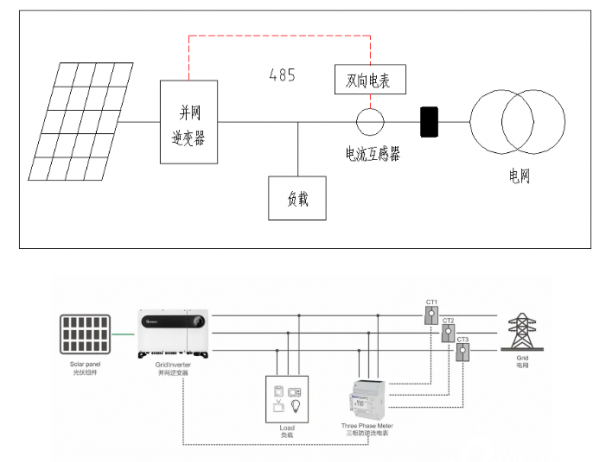

目前有两种防逆流方案,一种是单机防逆流方案,一台逆变器配一个双向数字电表,逆变器和电表通过485接口通信,双向电表安装在并网点,当逆变器检测到电表有电流流向电网的,立即改变工作模式,从MPPT最大功率跟踪工作模式转到控制输出功率工作模式,逆变器的输出功率近等于负载功率。这种方式适合于并网点电流在100A以下的单机模式,接线简单,成本低,方便可靠,要求逆变器有485接口。如果光伏安装的地方负载多,并网点电流大于100A,就需要配套电流互感器。

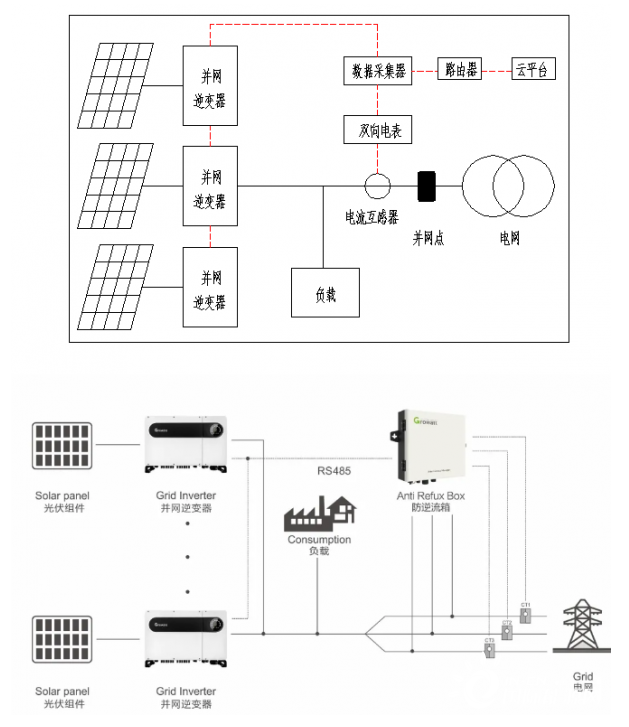

如果逆变器超过1台,建议使用多机防逆流方案,如下图所示,多台逆变器通过485接口串联,连接到数据采集器,电流互感器检测每一相电流,信号传送到电表,再连接到数据采集器,再通过路由器,连接到以太网。通过远程操作,设置服务器地址和防逆流参数。这种方式适合于多机模式,接线和调试比较复杂,但功能更强大,容量更大,要求逆变器有485接口,安装现场有以太网。

3、常见问题

安装防逆流系统后,常见问题:

01.逆变器报111故障

该故障的原因是逆变器设置了防逆流功率,但是逆变器和防逆流装置通讯线没有连接上。只要连接好,故障便会消除。

02.逆变器输出功率变小

这是初装者最容易犯的错误,原因:一是电流检测装置位置不对,防逆流系统,要求光伏系统先进入客户的负载,再进入防逆流电表或者电流互感器,这要求防逆流电表或者电流互感器尽量靠近电网侧的电表,如果逆变器的电先进入防逆流电表,再进入负载,就会导致逆变器输出功率变小。二是负载还未完全启动。

-

探秘安科瑞ACCU-100控制器,优化光伏防逆流控制方案之路径2025-07-01 5023

-

数据中心防光储充解决方案光伏电力零逆流并网2025-06-24 621

-

今天带你来看看防逆流是什么?光伏防逆流又是怎么一回事?2025-05-14 1795

-

光伏防逆流解决方案:储能与智能控制的应用2025-02-26 722

-

安科瑞光伏发电防逆流解决方案2025-02-14 639

-

光伏发电防逆流解决方案2025-02-13 883

-

阳台光伏发电为什么需要防逆流互感器?2025-01-22 1589

-

光伏发电为什么要进行防逆流?怎么实现防逆流?2025-01-13 2303

-

光伏发电项目如何防逆流2024-11-01 1728

-

光伏发电系统如何确保高压防逆流,保障电网稳定?2024-10-24 1748

-

什么是防逆流,如何实现光伏防逆流?2024-09-14 2243

-

古瑞瓦特光伏逆变器 800kW光伏防逆流系统实例2024-08-27 3234

-

古瑞瓦特-光伏逆变器防逆流原理及实现方案2024-07-19 5040

-

光伏发电余电不上网怎样防逆流2024-04-26 2578

全部0条评论

快来发表一下你的评论吧 !