从电池结构设计等多方面解读影响电池内阻的因素

电源/新能源

描述

电动汽车具有无污染、噪声低、能源效率高、结构简单等优点,已成为汽车工业重要的发展方向。近年来,市场新能源汽车对动力电池高倍率充放电性能的要求越来越高,而内阻是影响电池功率性能和放电效率的重要因素,它的初始大小主要由电池的结构设计、原材料性能和制程工艺决定。

随着锂电池的使用,电池性能不断衰减,主要表现为容量衰减、内阻增加、功率下降等,电池内阻的变化受温度、放电深度等多种使用条件的影响。因此,本文主要从电池结构设计、原材料性能、制程工艺和使用条件等方面阐述了影响电池内阻的因素。

结构设计影响

在电池结构设计中,除了电池结构件本身的铆接及焊接之外,电池极耳的数量、尺寸、位置等直接影响电池内阻大小。在一定程度内,增加极耳数量,可有效降低电池内阻。极耳位置也能影响电池的内阻,极耳位置在正负极极片头部的卷绕电池内阻最大,且相较于卷绕式电池,叠片式电池相当于几十片小电池并联,其内阻更小。

原材料性能影响

1 正负极活性材料

锂电池中正极材料是储Li一方,更多的决定了锂电池的性能,正极材料主要通过包覆与掺杂来改善颗粒之间的电子传导能力。如掺杂Ni后增强了P-O键的强度,稳定了LiFePO4/C的结构,优化了晶胞体积,可有效降低正极材料的电荷转移阻抗。

而通过电化学热耦合模型仿真分析得知在高倍率放电条件下,活化极化特别是负极活化极化的大幅增加是极化严重的主要原因。减小负极颗粒粒径可以有效减小负极活化极化,当负极固相粒径减小一半时,活化极化可降低45%。因此,就电池设计而言,正负极材料本身的改善研究也是必不可少的。

2 导电剂

石墨和炭黑因其良好性能,在锂电池领域应用广泛。相对于石墨类导电剂,正极添加炭黑类导电剂的电池倍率性能更优,因为石墨类导电剂具有片状颗粒形貌,大倍率下引起孔隙曲折系数较大增长,易出现Li液相扩散过程限制放电容量的现象。而添加了CNTs的电池其内阻更小,因为相对石墨/炭黑与活性材料的点接触,纤维状的碳纳米管与活性材料属于线接触,可以降低电池的界面阻抗。

3 集流体

降低集流体与活性物质间的界面电阻,提高两者之间的粘结强度是提升锂电池性能的重要手段。在铝箔表面涂覆导电碳涂层和对铝箔进行电晕处理可有效降低电池的界面阻抗。相较普通铝箔,使用涂碳铝箔可以使电池的内阻降低65%左右,且可降低电池在使用过程中内阻的增幅。

经电晕处理的铝箔交流内阻可降低20%左右,在常使用的20%~90%SOC区间内,直流内阻整体偏小且随放电深度的增加,其增幅逐渐较小。

4 隔膜

电池内部的离子传导需依赖电解液中Li离子通过隔膜多孔的扩散,隔膜的吸液润湿能力是形成良好离子流动通道的关键,当隔膜具有更高的吸液率和多孔结构时,能提升导电性减小电池阻抗,提高电池的倍率性能。相较普通基膜,陶瓷隔膜和涂胶隔膜不但能大幅提高隔膜的高温耐收缩性,而且可增强隔膜的吸液润湿能力,在PP隔膜上增加SiO2陶瓷涂层,可使隔膜的吸液量增加17%。在PP/PE复合隔膜上涂覆1μm的PVDF-HFP,隔膜吸液率由70%增加到82%,电芯内阻下降20%以上。

制程因素影响

1 合浆

合浆时浆料分散的均匀性影响着导电剂是否能够均匀的分散在活性物质中与其紧密接触,与电池内阻相关。通过增加高速分散,可提高浆料分散的均匀性,电池内阻越小。通过添加表面活性剂可改善提高电极中导电剂的分布均匀性,可减小电化学极化提高放电中值电压。

2 涂布

面密度是电池设计的关键参数之一,在电池容量一定时,增加极片面密度势必会减小集流体和隔膜的总长度,电池的欧姆内阻会随之减小,因此在一定范围内,电池的内阻随着面密度的增加而减小。涂布烘干时溶剂分子的迁移与脱离与烘箱的温度密切相关,直接影响着极片内粘结剂和导电剂的分布,进而影响极片内部导电网格的形成,因此涂布烘干的温度也是优化电池性能的重要工艺过程。

3 辊压

在一定程度内,电池内阻随着压实密度的增大而减小,因为压实密度增大,原材料粒子间的距离减小,粒子间的接触越多,导电桥梁和通道越多,电池阻抗降低。而控制压实密度主要是通过辊压厚度来实现的。不同辊压厚度对电池内阻具有较大程度的影响,辊压厚度较大时,由于活性物质未能辊压紧密致使活性物质与集流体之间的接触电阻增大,电池内阻增大。且电池循环后辊压厚度较大的电池正极表面产生裂纹,会进一步增大极片表面活性物质与集流体之间的接触电阻。

4 极片周转时间

正极片不同搁置时间对其电池内阻具有较大程度的影响,搁置时间较短时,受磷酸铁锂表面碳包覆层与磷酸铁锂作用力影响,电池的内阻增大较为缓慢;当搁置时间较长时(大于23h),受磷酸铁锂与水反应以及粘合剂的粘合作用共同影响,电池的内阻增大较为明显。因此,实际生产中需严格控制极片的周转时间。

5 注液

电解液的离子电导率决定了电池的内阻和倍率特性,电解液电导率的大小与溶剂的粘度程反比,同时还受锂盐浓度和阴离子大小的影响。除了对电导率的优化研究之外,注液量和注液后的浸润时间也直接影响着电池内阻,注液量较少或浸润时间不充分,都会引起电池内阻偏大,从而影响电池的容量发挥。

使用条件影响

1 温度

温度对内阻大小的影响是显而易见的,温度越低,电池内部的离子传输就越慢,电池的内阻就越大。电池阻抗可以分为体相阻抗、SEI 膜阻抗和电荷转移阻抗,体相阻抗和 SEI 膜阻抗主要受电解液离子电导率影响,在低温下的变化趋势与电解液电导率变化趋势一致。相较体相阻抗和SEI膜阻在低温下的增幅,电荷反应阻抗随温度降低增加更加显著,在-20℃以下,电荷反应阻抗占电池总内阻的比例几乎达到 100 %。

2 SOC

当电池处于不同的SOC时,其内阻大小也不相同,尤其是直流内阻直接影响着电池的功率性能,进而反映电池在实际状态下的电池性能:锂电池直流内阻随电池放电深度DOD的增加而增加,在10%~80%的放电区间时内阻大小基本不变,一般在较深的放电深度时内阻增加显著。

3 存储

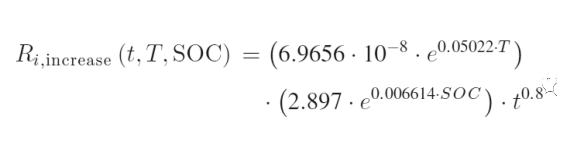

随着锂离子电池存储时间的增加,电池不断老化,其内阻不断增大。不同类型的锂电池内阻变化程度不同。在经历9-10月长时间的存储后,LFP电池的内阻增加率比NCA和NCM电池的内阻增加率高。内阻的增加率与存储时间、存储温度和存储SOC相关,Stroe 等通过对 LFP/C 电池24~36个月的存储研究量化了它们之间的关系(如下):

其中,温度单位为 K,SOC单位为百分比,时间单位为月。

4 循环

不管是存储还是循环,温度对电池内阻的影响都是一致的,循环温度越高,内阻增加率越大。而不同的循环区间对电池的内阻影响也不相同,电池内阻随着充放电深度的提高而加速增长,内阻的增幅与充放电深度的加强成正比。

除了循环中充放电深度的影响,充电截至电压也有影响:太低或太高的充电电压上限会使得电极的界面阻抗加大,Zheng等认为LFP/C电池在循环中的最优上限充电电压为3.9~4.3V,实验发现太低的上限电压下不能够很好地形成钝化膜,而太高的电压上限会导致电解液在 LiFePO4电极表面氧化分解形成电导率低的产物。

5 其它

车载锂电池在实际应用中不可避免的会经历较差的路况,但研究发现锂电池在应用过程中振动环境对锂电池内阻几乎没有影响。

内阻是衡量锂离子功率性能和评估电池寿命的重要参数,内阻越大,电池的倍率性能越差,且在存储和循环使用中增加的越快。而内阻与电池结构、电池材料特性和制造工艺相关,并随着环境温度和荷电状态的变化而变化。因此,开发低内阻电池是提升电池功率性能的关键,同时掌握电池内阻的变化规律对电池寿命预测具有非常重要的现实意义。

-

电池内阻检测原理2010-09-03 3964

-

电池内阻及其测量方法2011-10-17 22288

-

电池内阻及测量方法2017-11-24 8859

-

电池内阻培训知识2009-10-22 797

-

电池内阻的基本知识2009-10-28 1358

-

从结构、材料及工艺等方面解析锂电池内阻影响因素2019-04-11 6251

-

锂电池内阻为什么会变大?解析内阻影响因素!2019-06-06 67047

-

电池内阻的定义_电池内阻组成2019-06-26 17456

-

测试锂电池内阻的意义_锂电池内阻测量方法2020-04-21 20376

-

影响电池内阻的因素有哪些2020-10-21 16946

-

什么是电池内阻?2021-06-11 25469

-

电池内阻的分类有哪些,电池内阻测量方法有哪些2023-07-13 8458

-

如何检测电池内阻?2023-11-23 5811

-

什么是锂电池的内阻?锂电池内阻过大或过小对电池有什么影响?2024-01-10 12438

-

电池内阻和电压有关系吗?2024-04-29 12430

全部0条评论

快来发表一下你的评论吧 !