如何检测电路虚焊,BGA虚焊的故障表现是什么

今日头条

描述

目前电子产品中大量使用FPGA,且多采用BGA(Ball GridArray Package)球栅阵列封装。BGA封装的特点是焊接球小、密集度高,缺点是不易检测。在使用中,FPGA焊接点由于受到热应力和机械应力的影响,极易引发板上组件间的间歇性连接或失效(持续时间为纳秒或微秒)。这种失效非常“致命”,是造成重大任务失败和关键设备损坏的重要原因。

以“合格”为目标,以“事后检验”为特征的传统方法,已经不能满足当代高可靠产品的质量评价要求。常规工艺检测方法已无法区分实际工艺水平高低。如果没有定量化的检测分析,很可能发生 “带病上场”的情况,因为使用带有缺陷的关键电路,会在任务执行过程中导致灾难性的故障!为防止此种情况发生,北京唯实兴邦科技有限公司研制了VHDL TEST电路焊接工艺质量评估、在线预警系统,可以对BGA电路的焊接失效进行定量的、在线的自检、自测、故障定位、故障预警,实现在途预警智能诊断的功能。

BGA焊接失效检测目前常用的方法:

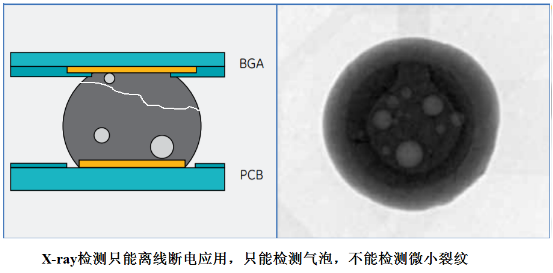

常规检测方法极难发现微裂面上的污染和氧化,这些潜在问题随时间推移会影响装备使用寿命甚至作战任务,传统的光学检测只能观测到很小的局部或边缘;X-ray检测只能离线断电应用,只能检测气泡,不能检测微裂纹,且成本高昂;边界扫描只能在测试模式下使用,无法分析退化情况;破坏性检测和环境检测的效果都很不理想。

传统方法的局限性:

由于BGA焊接的复杂性,其潜在工艺缺陷加之PCB的柔性、电路工况的振动与热应力使得焊接球断裂、无规律的间歇性偶发故障成为必然,且很难被检测、诊断和预测。振动、温度等环境应力的随机性,也使得问题变得更加复杂,另外,FPGA的I/O缓冲电路也使得测量阻值的方法成为泡影!传统方法只能事后检测,检测时脱离故障现场,无法进行故障复现。返回中试检测时,焊接失效模式可能随环境变化又回归正常,如:低温到高温,微小裂纹暂时的连接恢复。

1、传统方法对间歇性故障难以检测。如:振动造成的偶然开合所导致的间歇性故障就无法检测。

2、传统方法只能做到故障定位Diagnosis,无法实现故障预警Prognostics。

3、传统方法多是对非电参数的离线、静态检测,一旦电路结构复杂很多数据将无法获得。

4、X射线仅对空洞型缺陷BGA检测比较有效,难以发现微小裂纹型的BGA虚焊。

5、反映为电信号失效的故障在器件不加电的情况下,失效特征是看不到的。

fqj

全部0条评论

快来发表一下你的评论吧 !