基于虚拟仪器和CAN总线集成方案实现车用驱动电机测试平台的设计

测量仪表

描述

引言

能源短缺和环保问题促使人们转向开发低污染或者零污染的清洁汽车。燃料电池汽车被认为是最有希望替代内燃机汽车成为下一代公路运输工具的主流。无论是纯电动、混合动力还是燃料电池汽车,都以电动机作为驱动力源。一套适用的车用驱动电机的测试平台对于整车动力系统的开发非常重要。然而目前国内的电机测试平台一般不是针对车用驱动电机而设计,而且自动化程度不高,无法满足测试的要求。因此需要开发一套专用的车用驱动电机测试平台,这对于整车动力系统的设计及优化至关重要。

虚拟仪器技术是近几年在自动化测试和控制领域发展起来的一项新技术。其代表产品为美国NI 仪器公司的LabVIEW ,目前在包括汽车行业的众多领域得到广泛应用。本文结合燃料电池轿车的技术特点和要求,提出了基于虚拟仪器和CAN 总结技术的系统集成方案,并设计了相应的控制策略和故障管理机制。

系统功能分析

根据燃料电池轿车技术的特点及驱动电机测试规范的要求,系统应具有以下主要功能:

驱动电机的外特性测试;

驱动电机及其控制器的效率测试;

堵转特性测试;

常温0 ℃~100 ℃范围内各温度值的热冲击试验;

温升试验;

最大制动功率测定;

燃料电池轿车动力系统硬件在环仿真测试;

转矩响应测试;

驱动电机动态性能测试;

根据测试需求,还应增加相应测试功能。

基于虚拟仪器和CAN总线的系统集成方案

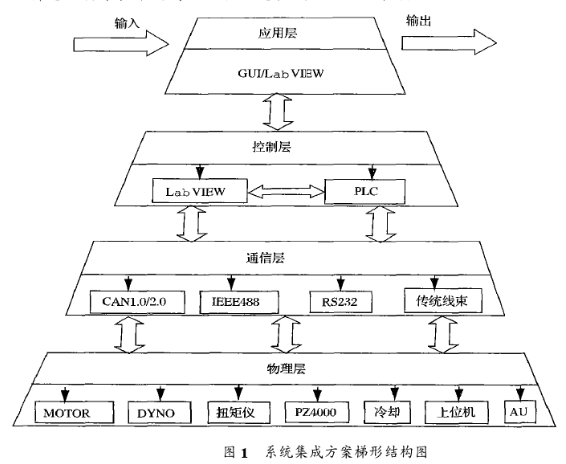

图1 为系统集成方案的梯形结构图。从实现的角度将系统分为4 个层次:应用层、控制层、通信层和物理层。

应用层

应用层即在上位控制机上应用LabVIEW 软件开发的应用软件。充分利用虚拟仪器技术的特点,提供了实验人员与整个测试系统友好方便的交互方式,体现了系统的总体输入和输出。

控制层

控制层负责对系统的输入指令进行解释,控制测试系统按照预定要求完成测试任务。控制层从两个级别上实现对系统的控制:第一级是系统级,即上位机采用LabVIEW软件编写的控制程序,目的是实现系统整体的运行控制和通信控制;第二级是组态级,采用PLC实现系统组态及具体的控制策略。

通信层

通信层实现了测试系统各部分之间控制指令和信号数据的高速可靠传输。图2 为基于CAN总线技术的系统通信层解决方案原理图。受试对象、测功机、PLC 终端模块A、PLC 终端模块B 以及上位控制机组成一个五节点的CAN - bus。测功机既可以直接同总线通信,也可以通过PLC 终端模块B 实现同总线的通信。采用CAN 通信协议作为系统通信层的骨干框架,既提高了系统可靠性和抗干扰能力,又保证了与整车通信协议的一致性。同时,为满足不同测试仪器的要求,系统还提供了对多种通信协议的兼容性,譬如IEEE488 、RS232 以及传统线束等。

物理层

物理层是指执行具体任务的各个组成部件,包括受试对象、测功机、扭矩仪、PZ4000 (电量信号数据采集处理设备) 、冷却系统、上位控制机、AU (包括齿轮箱、强电/ 弱电控制柜、变压器、电流钳箱、稀油站等其他辅助设备) 。[page]

系统电气控制原理

图3 为系统电气控制原理示意图

信号采集

受试对象是指被测电机(MOTOR) 及其变频控制器( INV2) 。主变频器( INV1) 和测功电机(DYNO) 组成测功机。电量信号采集处理设备PZ4000 采用GPIB 总线实现与上位控制机的通信。扭矩仪采集的扭矩和转速频率信号经过MP60 (频率电压变换器) 送给PZ4000 处理后,再传送到上位机。

手动模式和自动模式

上位机采用LabVIEW 软件作为软件平台进行整个测试系统的指令输入及数据的采集、分析和记录,对各终端部件通过PLC 控制模块进行控制。系统的运行有手动和自动两种模式,手动模式通过手动输入控制指令控制系统的运行,自动模式下系统按照预定控制过程自动运行。两种模式可以自由切换。试验中的各种数据可以在上位机、PZ4000 上实时监控,最终全部由上位机自动记录。

测功机与被测电机控制方式

由于采用交流测功机,系统实际具有对拖的能力,因此测功机和被测电机必然是一端采用转速闭环控制而另一端采用转矩闭环控制,从而达到一种动态的平衡。另外对于车用驱动电机来说一般采用转矩闭环控制,因此在本系统中采用下面的控制方式。

上位机与PLC 终端控制模块B( ET261) 之间通过CAN 总线进行通信。主变频器INV1 既可以从上位机也可以从ET261 接收转速指令并与测功电机DYNO 根据所接受的转速信号构成转速闭环控制。上位机与被测电机的控制器INV2之间依据实际情况可以采用不同的通信方式,考虑同整车通信协议的一致性,目前采用CAN 总线通信。被测电机及其控制器根据从上位机接受的转矩信号构成转矩闭环控制。

状态监控

上位机对系统的运行状态进行实时监控,并根据不同的状态采取相应的控制策略或随时接受操作人员的指令输入而采取相应的动作。采取分级的故障管理机制以保证系统安全可靠的运行。

主程序运行控制流程

主程序用户图形界面( GUI)

上位机用户图形界面采用LabVIEW 开发。在利用LabVIEW 开发程序界面过程中,充分利用了其在虚拟仪器方面的优势:

虚拟状态灯和系统状态码的合理使用,使操作者可以实时掌握系统运行的当前状态,并以此作为下一步操作的指导;

虚拟仪表盘的使用使操作者察看系统运行的转矩和转速更为轻松和方便;

虚拟示波器的使用使操作者对系统跟踪设定的能力和效果作出实时的评价。

主程序运行控制流程

图4 为主程序运行控制流程图。其中:

准备准备过程包括工作模式选择、驱动信号选择、文件存储路径选择、数据存储时间间隔设定、最高转速设定、故障日志设定等。根据受试对象的不同会有差别。

数据文件操作测试数据文件和数据存储文件可采用EXCEL 或文本文件格式,以便于测试前后的数据录入和处理。

故障处理故障处理有一套完整的管理机制,将在后面作详细介绍。

故障报警及处理机制

对于一个复杂的自动化测试系统来讲,一套完整有效的故障报警及处理机制是必不可少的。本系统采用一套分级的故障管理机制,定义了两个类型3 个级别共64 种故障,既可以保证系统安全可靠的运行,又便于故障的诊断和排除。

故障处理流程

图5 是系统故障处理的流程图。故障类型、级别和种类的判断依据是系统各部件运行状态码,由各部件通过CAN 总线实时通知上位机。无论何种故障,最终都会以文本文件的格式存储在故障日志文件里。

故障定义及处理

故障类型

故障类型分为A 型和B 型。当故障发生时,首先需要判断的是故障的类型。A 型故障被定义为无需提交操作人员决策的故障,其处理方式为系统根据其级别自动处理。B 型故障被定义为必须提交操作人员决策的故障,必须由操作人员根据其级别决定处理方式。

故障级别

故障级别分为3 级。这也是系统故障管理机制的基础。一级故障被定位为最严重故障,必须停总电源、进行检修,譬如测功机过流、电机进出口压力过载等。二级故障被定义为次级故障,需要切断直流进行检修,譬如电机进出口温度过高等。三级故障被定义为轻微故障,但需要停被测电机和测功电机使能以便排除故障,譬如冷却水箱液位过低、空气开关工作异常等。

故障种类

共定义64 种故障种类,可以根据故障代码确定故障原因。另外根据实际测试过程中测到的新问题可以继续扩展。这是一个累积的过程。

试验结果

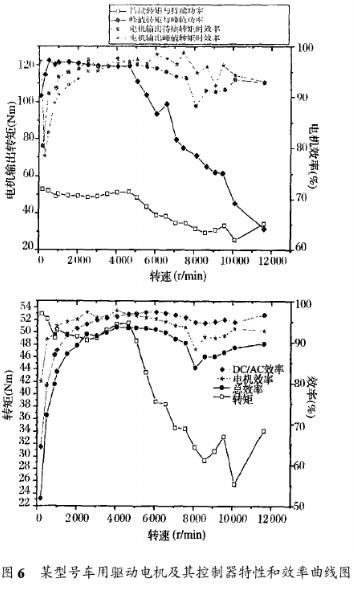

图6 为测试得到的某型号车用驱动电机及其控制器的特性和效率曲线图。

结束语

系统目前已在燃料电池轿车动力系统开发中应用,用于车用驱动电机及其控制器的综合性能测试。实验证明所设计的系统集成方案和控制策略可行,系统运行可靠,达到功能设计要求,并具有以下特点:

虚拟仪器技术的应用使系统硬件结构简化,成本降低,自动化程度提高;

实现手动/ 自动控制模式的无缝切换;

数据的输入与存储可通用EXCEL ,或文本文件自动完成,便于实验数据分析;

针对车用驱动电机的设计使系统最大程度的为整车动力系统的开发提供依据;

分级的故障管理机制保障系统安全可靠运行,并且方便故障的诊断和排除;

交流测功机的应用使系统具备进行电机动态测试的能力;

CAN 总线技术的应用提高了系统抗干扰能力,同时保持与整车通信协议的一致性。

责任编辑:gt

-

虚拟仪器的结构和组成方式2021-09-19 10415

-

基于虚拟仪器和CAN总线技术实现车用驱动电机测试集成方案2021-05-22 3445

-

怎样采用CAN总线和虚拟仪器进行汽车测试仪设计?2021-04-13 1746

-

基于LABVIEW实现开发虚拟仪器测试方案2020-08-20 3167

-

基于虚拟仪器和CAN总线技术系统集成方案设计车用驱动电机测试平台2020-05-08 1099

-

基于虚拟仪器法人嵌入式测试系统2019-07-22 1710

-

基于虚拟仪器的呼吸机测试2019-04-30 2915

-

基于虚拟仪器的DRVI可重构实验教学平台2019-04-24 2165

-

基于LXI总线和虚拟仪器测试平台研究2017-09-08 1059

-

基于LXI总线技术的虚拟仪器测试系统2011-05-12 1455

-

组建虚拟仪器系统的费用如何?2009-09-06 3268

-

虚拟仪器课件,虚拟仪器电子教案2009-06-22 10780

-

虚拟仪器驱动器的综述2009-06-08 3245

-

VXI总线与虚拟仪器技术2006-03-24 1912

全部0条评论

快来发表一下你的评论吧 !