基于PZT材料的传感器的研究进展

描述

摘要:对当前基于锆钛酸铅压电陶瓷(PZT)薄膜微系统器件的研究进展进行了综述,对PZT传感器、PZT能量收集器、PZT驱动器的研究进展以及采用不同工艺PZT薄膜的制备技术进行了阐述。对基于PZT薄膜微系统(MEMS)器件的发展趋势进行了展望。

0引言

微机电系统(micro-electro-mechanicalsystem,MEMS)器件是各种功能器件的集合于一体的微型器件。在MEMS器件中,为实现不同功能,需选用不同的功能材料,压电材料是MEMS器件的关键材料之一。随着压电材料在MEMS领域的不断探索,目前主要应用领域有微型系统,铁电存储器和高频电子器件。

锆钛酸铅压电陶瓷(Pb-basedlanthanum-doped zirconate titanates,PZT)化学式为Pb(Zr11xTix)O3的二元系压电陶瓷,属钙钛矿结构。PZT可以实现机械能(应力、形变)和电能(电荷、电压、电流)之间的双向能量转换。由于其特有的双向压电效用,使其成为智能MEMS传感器的理想材料。结合MEMS系统中传感和驱动两部分模块,使压电材料更适宜于MEMS领域。基于压电效应的MEMS传感器有加速度计、声传感器、超声换能器和执行器包括微型马达、微型泵等。

1 PZT薄膜在微系统器件中应用

1.1 PZT传感器

1993年日本京都大学的Lee C等人研究了PZT压电薄膜力敏传感器,该力敏传感器采用溶胶—凝胶工艺制备PZT薄膜。PZT微悬臂梁通过外力产生形变,使悬臂梁发生振动,再利用外加电压使悬臂梁发生纵向位移。该压电悬臂梁尺寸为200 μm × 50 μm。经过计算和实验测试,该结构的弹簧常量为8.7 N/m,谐振频率为72.5 kHz。

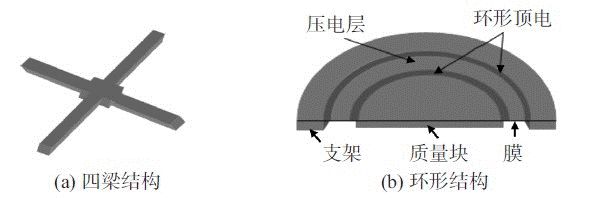

两种不同结构的微型加速度计示意图如图1所示。图1( a)四梁结构微型加速度计的敏感薄膜采用PZT薄膜材料,经制作,该加速度计平行方向灵敏度为8 pC/g,垂直方向灵敏度为22 pC/g,首次实现单质量块3D加速度测量。图1( b)是Trolier-McKinstryS小组研究设计的环形薄膜片结构,这种环形薄膜片制作工艺简单,成品率高,传感面积大,灵敏度高。灵敏度根据结构尺寸的不同可以达到(0.77 ~ 7.6) pC/g,谐振频率35.3 ~ 3.7 kHz。

图1 四梁结构和环形结构的压电加速度计示意

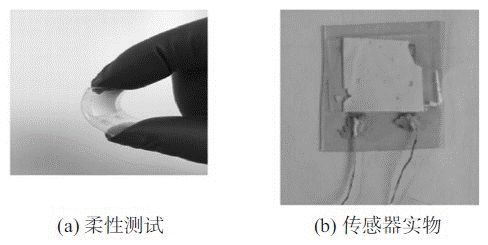

敏感薄膜的厚度是影响薄膜材料电性能的关键因素,所以提出在制备多层结构叠加的PZT薄膜。2018年刘扬等人设计制作了一种柔性压力传感器,该柔性传感器以聚对苯二甲酸乙二醇酯(PET)作为柔性衬底,在其表面生长一层氧化铟锡,将其图形化成叉指电极结构;制备PZT纳米纤维薄膜,并转移到PET衬底上;最后在PZT薄膜上制备聚二甲基硅氧烷(PDMS)薄膜。PZT纳米纤维柔性压力传感器样品如图2所示。该柔性传感器在20 ~ 60 kPa内,传感器的开路电压随压强的增大而增大,最大约为10 V,其中灵敏度约为180 mV/kPa。

图2 PZT纳米纤维柔性压力传感器样品

1.2 PZT能量收集器

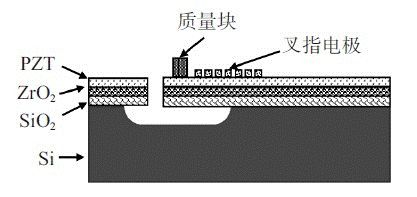

Rajendra K S等人在2003年就在MEMS工艺的基础上制备出了微型的压电式能量收集器,可实现小型无线传感器自供电功能,避免外接电源和断电等问题发生。如图3所示。

图3 压电微能量收集器示意

该结构谐振频率为13.7 kHz,当施加此频率的外接激励时,悬臂梁悬浮端可产生约为3 μm的纵向位移,此时输出电能达1 μW,直流电压达2.36 V,经后续处理,产生的电能可存储于电容中,用于为整个MEMS系统供电。

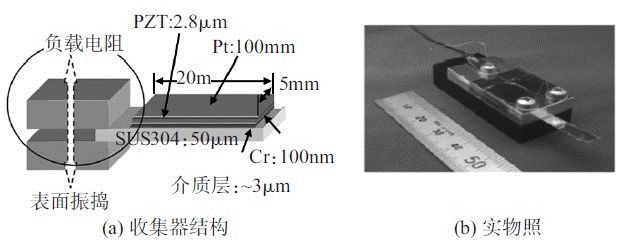

2010年日本的Morimoto K等人在(001)Pt /MgO衬底上外延生长了(001)晶向的PZT薄膜,所制备的能量收集器的机电转换效率得到很大提升。图4为该压电能量收集器的仿真结构示意图和样品图。

图4 压电能力收集器结构和实物照片

该能量收集器的悬臂梁采用不锈钢材料作为衬底,可提高输出功率,降低共振频率。利用刻蚀及成膜技术,在该不锈钢表面制备(001)晶向的PZT薄膜。该敏感结构的尺寸为20 mm × 5 mm × 50 μm,经计算仿真,该结构的谐振频率为126 Hz,约为工作环境的固有频率。当外加激励为5 m/s2时,并联50 kΩ的输出电阻,可实现机电转换出5.3 μW功率的电能。

1.3 PZT驱动器

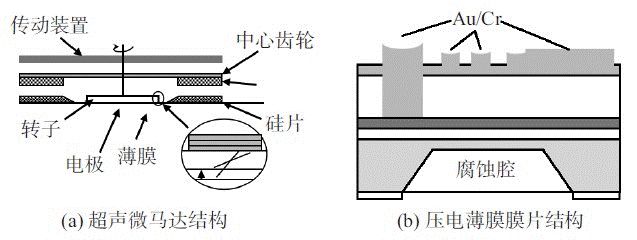

Muralt P研究小组制作的超声微马达示意图如图5所示。该结构采用湿法腐蚀、光刻、蒸发等MEMS工艺技术实现。PZT压电敏感薄膜的上电极采用两个环形结构。实现电荷传导。当对压电敏感膜施加外接电压时,由于逆压电效应,悬浮膜片发生振动,使转子运动,微马达运转工作。采用此方法制备的超声微马达优点是厚度薄,转矩高,该结构的微型马达能产生0.3 μNm/Vrms的转矩,远大于同尺寸的静电微马达。

图5 压电薄膜膜片式定子的超声微马达

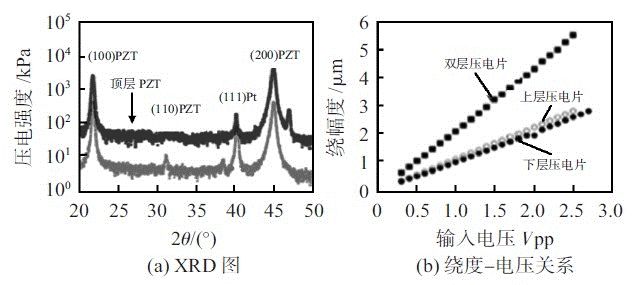

2012年日本的Kanda K等人利用磁控溅射技术成功制备出了双层PZT压电薄膜微作动器。从图6( a)中可以看出两层PZT薄膜结构类型一致。从图6( b)中可以看出,在外加激励电压相同时,双层PZT薄膜结构的变形位移是单层PZT薄膜的2倍以上。因此得出结论,多层PZT薄膜叠加技术可实现MEMS器件的多层驱动。

图6 双层PZT膜特性

2018年王欢等人设计了悬臂梁式压电微驱动器。为实现该微驱动器的制备,材料上选用压电性能良好的PZT材料;采用键合工艺,利用0.9 μm厚的Au层,将PZT材料与硅衬底键合;采用减薄工艺将PZT材料减薄至30 μm,再通过湿法腐蚀工艺完成微驱动器结构的制作。最后利用准分子激光器实现预制沟槽PZT薄膜。所制备的悬臂梁式微压电驱动器的大小尺寸为1450 μm × 300 μm× 69.8 μm。经测试,该压电微驱动器的谐振频率为18.43 kHz。采用该方法制备的悬臂梁式压电微驱动器成品低、尺寸小,可批量生产。

2018年史平安等人设计了一种基于PZT和Si的蟹爪型MEMS微驱动器,样品如图7所示。该驱动器结构简单,响应速度快,输出位移大。针对该结构使用寿命较低问题,提出采用数值模拟方法,研究对压电层材料厚度等参数对为驱动器性能的影响。经研究,压电材料的性能直接影响微驱动器的性能。PZT-4作为压电层时,微驱动器的稳定性增强但驱动响应降低; 而当选PZT-5和PZT-5H作为压电层时,微驱动器的驱动效应增强但稳定性降低。综合以上因素,确定蟹爪梁结构为最优组合。

图7 微驱动器样品

国内现有的PZT传感器研究仍然以溶胶—凝胶法为主,少数采用经典纺丝技术及外延技术,但是随着磁控溅射技术的不断发展,已经有不少学校开展了PZT磁控溅射技术方面的研究。

1.4 PZT磁控溅射技术

日本京都大学的Wasa K等人采用粉末靶材通过磁控溅射技术在(001)MgO制备了单c电畴的结构压电薄膜。所制备的压电薄膜压电耦合系数可达70 %。且该薄膜具有硬性铁电性,机械品质因子为185,与AlN相似。暗示了PZT薄膜有很大的应用前景。

随后,Wasa K教授在(001)MgO基片上生长出面内无缺陷的PMnN-PZT压电钙钛矿结构薄膜,制备过程中选用100 nm的Pt和SrRuO3作为缓冲层。降温过程不变。通过工艺的改变,制备的薄膜剩余极化强度达到100 μC/cm2,相对介电常数约100 ~ 450,其居里温度达到了600 ℃,该温度使所制备的PZT薄膜能够适用于更多环境中。横向压电系数为-12.0 C/m2,与压电晶体材料相似。这种无应力的外延薄膜与块体材料性能相近,使其在MEMS应用中具有更高的潜力。

2015年爱发科开发出不超过500 ℃的低温PZT压电薄膜溅射工艺。多腔溅射台可以包含用于加速晶化的快速热退火。爱发科使用低温溅射工艺,在硅衬底上形成黏附层、下电极层、缓冲层(专有工艺)、压电层和上电极层五层叠加的PZT压电薄膜MEMS工艺技术。

压电MEMS技术的应用越来越广泛,如用于陀螺仪、滤波器、喷墨打印机、MEMS扬声器和麦克风、自动对焦执行器,以及超声波换能器和指纹识别传感器等MEMS产品中。一些代工厂也开发了压电薄膜制造技术,如Globalfoundries公司为Vesper公司代工量产MEMS麦克风,研究AlN压电MEMS技术;意法半导体(STmicroelectronics)公司为Usound公司代工量产MEMS扬声器,研究PZT压电MEMS技术;博世公司在MEMS代工服务中采用爱发科的溅射设备沉积PZT、采用SPTS的Sigma PVD设备沉积AlN。

PZT压电薄膜式未来传感器和微系统发展的一个热点,在麦克风、微镜、喷墨头等领域已经有商业化的产品,在军用电子元器件的低功耗、微型化、集成化方面有很强的发展潜力。

2结束语

本文介绍了基于PZT材料的传感器的研究进展。虽然该领域近年来已经取得了很大的进步,但仍然有很多关键技术需要更加深入的研究探索,如国内现有的PZT传感器研究仍然以溶胶—凝胶法为主,但是随着磁控溅射技术的不断发展,已经有不少学校开展了PZT磁控溅射工艺方面的研究。通过对关键性技术的进一步研究探索和相关工艺的逐渐成熟以及传感器领域的进一步扩大,基于PZT材料的敏感器件将在传感器及微系统领域发挥更大的作用。

-

柔性PZT复合薄膜压力传感器的研究进展综述2024-03-17 4584

-

综述:基于二维材料的气体传感器研究进展2023-11-23 1306

-

基于二维材料的气体传感器研究进展2023-11-10 1678

-

功率器件TIM材料的研究进展2022-11-04 2879

-

合金薄膜电阻应变式压力传感器的研究进展2021-03-17 1204

-

太赫兹量子级联激光器等THz源的工作原理及其研究进展2019-05-28 2460

-

传感器EMC的重要性与研究进展2018-11-05 2196

-

CMOS_Gilbert混频器的设计及研究进展2015-12-21 862

-

薄膜锂电池的研究进展2011-03-11 2931

-

锂离子电池负极材料的研究进展2009-10-28 5083

-

聚合物在生物传感器中的应用研究进展2009-07-17 485

-

磁电阻材料及其应用的研究进展2009-07-10 855

-

铜电车线材料的研究进展2009-07-06 511

-

先进的集成微型传感器的研究进展2009-06-26 482

全部0条评论

快来发表一下你的评论吧 !