基于双DSP芯片TMS320F2812实现BLDCM控制系统的设计

处理器/DSP

描述

引言

无刷直流电机(以下简称BLDCM)用电子换相器取代机械换向器,根除了电刷和换向器接触磨损所导致的寿命周期短、电气绝缘低、火花干扰强等诸多缺陷;同时永磁材料的高磁性能使无刷直流电机具有起动转矩大、调速范围广、运行效率高等优点,在各个工业领域有着广泛应用。

由于本系统有较高的可靠性要求,因此总体设计思路是采用主控、监控双DSP系统架构满足控制器的高可靠性要求;三相功率逆变器选用三菱公司的第五代智能功率模块PM15 0CLA120为核心,采用光耦HCPL4506进行门极驱动信号隔离;采用多传感器进行系统状态监测并通过转速和电流双闭环控制策略进行电机转速精确控制,从而满足系统对无刷电机控制器的高可靠性运行和精确的转速控制以及宽范围转速调节等控制要求。

1 系统组成

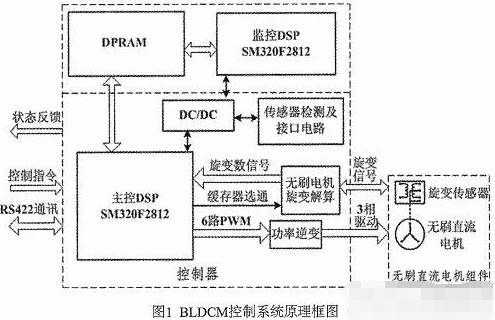

BLDCM控制系统原理框图如图1所示,控制器通过RS422与上位机进行通信;无刷电机通过机械传动装置驱动系统运转;采用旋转变压器传感器作为BLDCM的转子位置和转速反馈元件。

控制器采用高性能的数字信号处理器作为控制核心,其中主控DSP完成无刷直流电机的转速和电流双闭环控制,满足无刷电机具有调速范围宽、控制精度高的要求;监控DSP完成系统温度、电流、电压、转速等状态监控,通过传感器检测冗余(数量冗余、类型冗余、位置冗余)设置,既可以实现关键参数的精确测量和控制策略的精细化操作,还可以确定功率开关及电机三相绕组故障状态。监控DSP和主控DSP通过双口RAM(DPRAM)快速进行数据交换,便于控制系统工作。

2 各模块设计

2.1 双DSP设计

控制器选用的TMS320F2812是美国TJ公司推出的32位定点数字信号处理器,专门针对电机和运动控制。主控DSP具备6路PWM 输出模块、功率驱动及逆变模块、旋变位置传感器激励及解算模块、模拟量转换模块、SCI通信等主要模块,具有很强的实时数据运算能力;监控DSP进行模拟信号采集、外部通讯、系统运行工况监控等非实时信息处理。

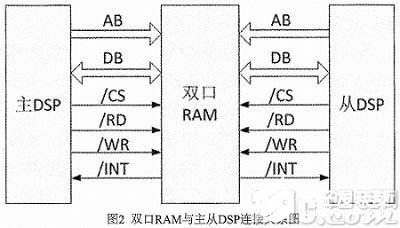

由于DSP嵌入式系统的特点在于高速数据处理,因此实现主DSP与从DSP之间的数据通信成为主从式硬件系统的一个设计关键。本系统利用DPRAM作为共享存储器进行通信,其优点是实时性好,可靠性高,数据传输效率高,接口电路简单。DPRAM的每个端口都有各自的数据、地址、控制总线,允许处理器对存储器的任何地址执行随机读写操作。DPRAM与两个DSP之间的硬件连接关系如图2所示。

2.2 功率逆变电路及驱动设计

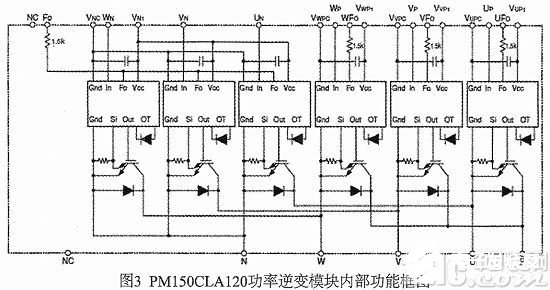

根据控制器负载需求及功率开关器件的应用场合,设计选用三菱公司第五代智能功率模块PM150CLA120(以下简称IPM)为功率逆变电路,其主要设计参数为耐压1200V、最大负载电流150A;该IPM模块内部集成了6个IGBT开关管逆变电路、优化门极驱动电路以及快速保护电路,其内部框图如图3所示并其具有以下突出优点:1)开关管导通压降低、开关损耗低;2)集成过流、过热、欠压等保护功能;3)内置自举电路实现单电源供电;4)采用优化设计抑制浪涌、噪声等引起的干扰问题。

主控DSP输出6路PWM信号用于驱动功率逆变电路过程中,为防止控制信号受功率驱动电路的干扰,采用“光耦+隔离电源”的方式用于逆变桥功率开关的门极驱动。设计使用光耦HCPL4506作为隔离驱动电路的核心芯片,其最大驱动电流2.5A,可满足功率模块PM150CLA120的驱动电流要求;原副边之间瞬态隔离电压10kV/μs,可以确保各功率开关之间的隔离强度;使用隔离电源DC/DC模块PWF2415D作为IGBT功率开关门极驱动电源,隔离强度为1500VAC,同时具有输出短路保护(自恢复)功能。

2.3 电流采样设计

控制系统设计选用隔离型电流传感器GCBC100进行电流采样,其灵敏度为40mV/A,非线性度为±1%,符合控制系统的精度要求。采样电路将电流传感器输出电压信号,经过运算放大器及滤波电路,转换为DSP的AD通道能够接收的电压范围(0~3.3V),使控制器能够实时监控电流的变化,进行电流环 PID调节。

2.4 旋变解算

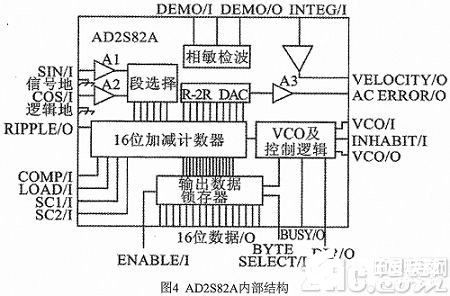

旋变解算芯片采用AD公司的AD2S82A芯片,其可以将旋转变压器输出的模拟位置信号转换成数字位置信号,而且同时还可以得到高精度的速度信号,能够很好地满足位置及速度反馈信号的要求。并设置为12位解算精度,对应跟踪转换速度最高可达15600r/min,满足设计要求;使用由运算放大器、电阻和电容构成的文氏桥正弦波激励发生电路产生旋变激励信号,结构简单,可靠性高。

AD2S82A内部结构如图4所示。旋转变压器输出的正、余弦信号经滤波、放大后输入至AD2S82A的sin和cos引脚,在合适的外围配置电路配合下,AD2S82A即可完成12位数字量输出。AD2S82外围配置电路由电阻和电容构成,以实现引脚电平上拉、下拉、高频滤波、增益设定、最大跟踪速率设定和闭环带宽等设定功能,设计严格参考相应的数据手册及相关软件进行选取,保证AD2S82能够可靠工作。

3 试验验证

3.1 旋变解算试验

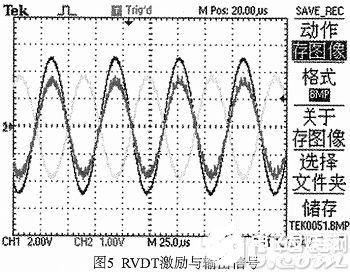

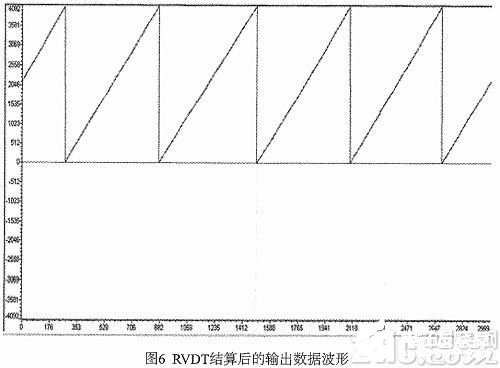

图5为无刷电机匀速旋转时旋转变压器(RVDT)的激励信号、正弦输出信号和余弦输出信号的测试波形,从图中可以看出两路输出信号正交,输出信号与激励信号过零点重合,未出现相位偏移现象。输出信号经旋变结算芯片AD2S82A解算输出12位数字量(0~8191对应转子位置角度0~360°),DSP使用数据总线在PWM中断程序中连续4次读取RVDT的解算信号如图6所示。以上分析可知,RVDT解算电路实现了无刷电机转子位置的解算,能够准确的反映电机转子的实际位置,为电机调速控制提高可靠的硬件基础。

3.2 PWM驱动试验

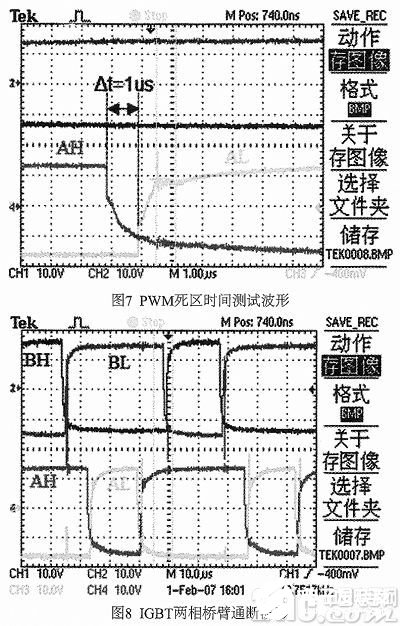

主控DSP输出的PWM信号为控制系统中的关键控制信号之一,控制IPM中IGBT的导通和关断,根据调压调速的原理调节无刷电机转速。 IPM上下桥臂IGBT采取互补模式工作,当上下桥臂IGBT的开关状态发生翻转时,为防止发生直通而导致短路,必须在PWM信号发生翻转时设置死区时间;本文设定的死区时间为1μs,PWM死区时间测定波形如图7所示。两相上下桥臂IGBT开关控制波形如图8所示,采用中心对称模式的PWM控制,斩波频率为15kHz时,电机绕组电压通断频率为PWM斩波频率的两倍,即为30kHz,可有效减小无刷电机的转矩脉动。

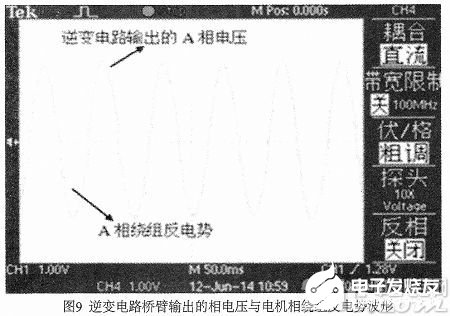

由于功率逆变电路采用三相全桥逆变拓扑结构,为保证电机出力最大,功率逆变电路桥臂输出的电压应与对应的无刷直流电机绕组反电动势保持适当的相位关系。图 9是对电机转子位置信号值进行软件调整后、功率逆变电路输出的A相电压与无刷直流电机A相绕组的反电势波形,两者过零点对齐,逆变电路桥臂输出的电压波形接近正弦波,满足采用PWM方式驱动无刷直流电机的供电要求。

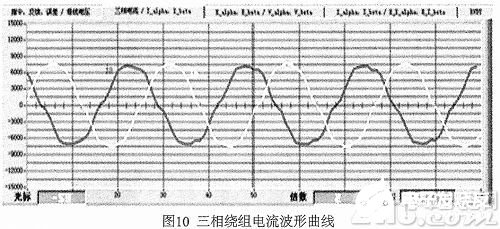

3.3 三相绕组电流测试

图10为无刷电机正常运行过程中,上位机调试平台观测到的两相绕组电流波形ia、ib(ic=-ia-ib为减少数据量,ic未进行显示)。为方便调试,DSP定时将需要观察的变量上传到上位机调试平台,调试平台把上传的数据绘制成曲线。图中纵坐标为信号幅值对应的A/D转换值,横坐标为上传点数。试验表明电流采样电路能够真实的反映电机绕组实际电流值,硬件设计合理。

4 结论

本文是基于双TMS320F2812 DSP处理器为核心,进行无刷直流电机控制器硬件设计,利用主控DSP进行系统实时控制、利用监控DSP对系统状态进行全面监控,以提高系统运行可靠性。对核心硬件电路进行试验,结果表明控制器硬件电路设计能够为软件设计提供可靠的平台。

责任编辑:gt

-

TMS320F2812原理与开发——DSP应用丛书2014-12-23 6312

-

TMS320F2812在电机控制系统的设计及应用2015-11-06 10148

-

基于TMS320F2812的光电色选系统介绍2019-07-16 2263

-

定点DSP芯片TMS320F2812实现快速算法应用2008-10-30 842

-

基于TMS320F2812的交流永磁同步电机数字控制系统2009-05-09 865

-

基于TMS320F2812的控制系统设计2010-07-20 615

-

基于CPLD的TMS320F2812硬件平台设计2010-08-06 697

-

基于TMS320F2812的SPI接口设计方案2010-04-23 2765

-

TMS320F2812SPI接口设计2010-06-03 3370

-

基于TMS320F2812的汽车动力控制系统2011-07-07 937

-

基于TMS320F2812逆变控制系统2016-01-14 638

-

基于TMS320F2812的SVPWM控制2016-04-18 779

-

TMS320F28122017-03-04 1169

-

采用TMS320C6713B与TMS320F2812实现大功率变流器通用控制平台的设计2019-02-06 4740

-

基于TMS320F2812的直流无刷电机的开环控制系统2023-03-10 511

全部0条评论

快来发表一下你的评论吧 !