高速工业平缝机中两种测量方法的实现和精度分析

测量仪表

描述

引 言

随着近年缝制工业的发展,高速工业平缝机以其自动化程度高、操作简单以及能大幅度提高缝制效率,逐步取代传统的机械式缝纫机。目前我国对工业缝纫机的需求巨大。高速工业平缝机的主要技术难点在于快速精确的停针控制,由于缝制工艺的特殊性,一般要求在300~8 000 r/min速度范围内,控制在3圈内停针,并且停针精度在±5 mm内。这样对停针控制算法有较高的要求,因此对提供给控制算法的速度参数精度要求较高,本设计要求速度测量误差不大于O.5%。

1 无刷直流电机的速度测量

速度测量的方法有很多种,如霍尔转速传感器、测速发电机、光电式转速传感器、感应式转速传感器和旋转变压器式转速传感器等。在工业平缝机中,用的比较多的是增量式光电编码器,它不但可以检测电机的转速,而且还可以测定电机的运动方向,增量式光电编码器的工作原理是:在刻度盘上均匀分布着一定数量的光电孔,当光透过光电孔的时,光敏传感器产生逻辑“1”信号;当发光二极管被遮住时,光敏传感器产生逻辑“0”信号。如此,两个光敏传感器会产生A,B两路相位相差90°的正交信号。

通过检测光电编码器输出的脉冲,可以计算出平缝机的速度。通过选择不同的光电编码器,电机旋转一周可以产生不同的不同个数的脉冲信号。这里假设电机旋转一周产生的脉冲数为N。,转速的算法可以采用两种算法。

1.1 脉冲计数法

在单位时间内对位置脉冲信号计数,以获得单位时间的转角来计算速度。若时间间隔为采样时间Ts,测量的脉冲数为M,则被测的速度由:

计算得到。采样周期Ts由控制系统的性能决定,则转速n与单位时间内脉冲数成正比。

脉冲计数方法对转速的测量可以通过如下的软件流程完成,M由两次采样的差值获得,即t=ksT,时刻的M值为:

式中:θ(k)为t=kTs时采用的位置信号,具体的实现后文会有讲述。

1.2 脉冲周期法

测量位置信号一个周期的时间,以获得固定角度的时间来计算速度。其中时间的测量可以通过微处理器的时钟计数来获得。若微处理器的时钟频率为fo,一个位置脉冲信号周期内计数的时钟数为m,则被测试的速度可由:

计算得到。当微处理器的时钟f0和脉冲数N0确定后,转速n与脉冲周期内时钟数m成反比。

脉冲周期测量方法,可以用光电编码器的信号A或者B对微处理器的定时器产生外部中断来测量脉冲的宽度,再由式(2)计算获得转速。

1.3 两种测量方法的实现

在高速工业平缝机的硬件设计中,选用了基于ARM7内核的LPC2138作为主控制器,利用LPC2138的外部捕获功能,通过软件编程,比较容易实现光电编码器的脉冲信号捕获来计算速度。LPC2138可以通过软件配置其时钟频率,本设计中采用了12 MHz的时钟频率。同时需要注意的是,为了保证电路的可靠性,光电编码器的脉冲信号最好先经过高速光耦隔离后再接入LPC2138的捕获引脚。对于脉冲计数法,利用定时器定时中断,在中断处理程序里面读取捕获到的光电编码器脉冲的数目,根据式(1)可以计算出速度。对于脉冲周期法,光电编码器的脉冲信号会触发处理器中断,在相应的中断处理函数里面读取定时器的寄存器的值,进而根据式(2)可以计算到速度。

2 两种测量方法的精度分析

在使用增量式光电编码盘构成的直流无刷电机位置检测系统中,位置的测量精度取决于光电编码器在电机旋转一周中输出的脉冲数,常见的输出脉冲数有240,720,1 024等,本设计采用输出为720的光电编码器。下面分析速度测量的精度。

2.1 脉冲计数测量法的精度分析

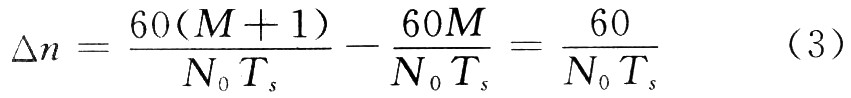

在脉冲计数法的速度测量中,计数脉冲数M与采样周期Ts,位置分辨率No相关,当计数脉冲从M变化到M+1时,根据式(1),脉冲计数测量法的速度误差为:

相对精度为:

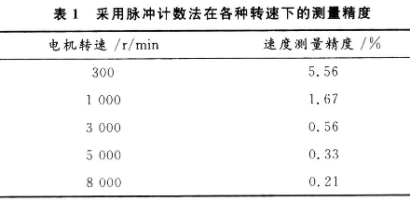

显然,要提高转速相对测量精度可以采用较大的采样周期Ts,或者较高的位置分辨率,并且与电机的转速n成反比。本系统的调速范围为300~8 000 r/min,系统控制律设计的采样周期Ts,为5ms,可以计算得到各种转速时的测量精度,见表1。

表l中的数据表明,脉冲计数法在高转速范围内精度较高。该方法适用于电机高速运行中。

2.2 脉冲周期测量法的精度分析

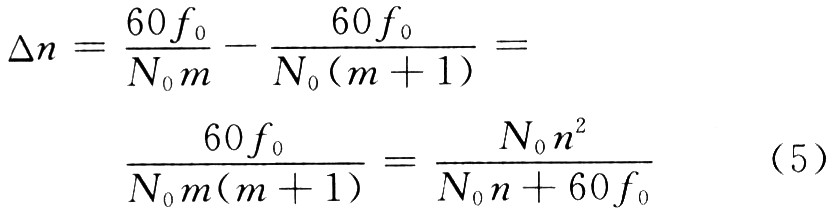

脉冲周期法由处理器的时钟计数,计数脉冲m与时钟频率f0、位置分辨率N0相关,当计数脉冲由m变化到m+1时,根据式(2)脉冲测量法的误差为:

得到相对速度精度为:

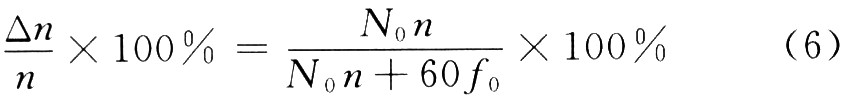

当微处理器时钟为,f0=12 MHz,根据式(6)计算可以得到各种转速时的测量精度见表2。

通过表2可以知道,脉冲周期法的测量方法在电机低速范围内测量精度较高,在高速情况下精度较差。同时,在实际应用中,采用脉冲周期测量法时,是通过光电编码器的输出脉冲引起处理器中断,如果在高速阶段使用该方法,会导致处理器频繁中断,大量耗费处理器时间。

3 高速工业平缝机转速测量方法

根据以上的精度分析,脉冲计数法用于高速范围,而脉冲周期法适用于低速范围。对于转速范围较大的调速系统,采用以上的任一测速方法,都难以保全在全调速范围内有较高的测速精度,只有将两种方法组合才能得到较理想的结果。

3.1 转速的组合测量方法

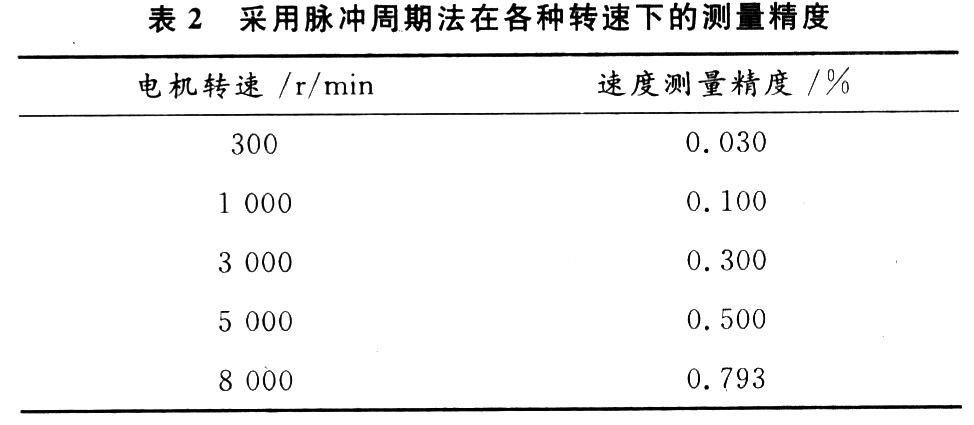

将No=720代入式(4),式(6),做出图1的“精度/转速(S/n)”曲线,图中S代表精度,用百分数表示,n代表转速。图中两条曲线的交点为S0=0.407 4,转速为n0=4 091 r/min。

这表示当n》n0,采用的脉冲计数法测速精度可以高于O.407 4%;而当n《n0时,采用脉冲周期法时测速精度也能高于O.407 4%。

所谓组合测速法即是当转速大于n0时使用脉冲计算法,而当速度小于n0时使用脉冲周期法,保证整个转速范围内测试精度高于S0。

3.2 测量方法的切换

采用组合测量的方法需要在图1的两条曲线的交点处对速度测量进行切换,但是在实际的编程过程中,考虑到在某些情况下,转速可能会在n0处反复切换,这样会导致测量方法频繁切换,影响测量精度。因此在实际的编程过程中,采用的方式是设置了一个速度测量切换区域。

切换区域可以这样设置,n2《n0《n1。根据需要,测量的精度必须小于0.5%,根据式(4),计算在n2=3 600 r/min时,测量误差为O.462 9%;根据式(6),在n1=4 400 r/min时,测量的误差为0.438 0%。因此实际的编程中,速度测量的切换是当转速从低速上升到4 400 r/min时,测速方法转换为脉冲计数法,而当转速从高速下降到3 600 r/min时转换到脉冲周期法。这时全范围的测速精度高于O.5%。

4 结 语

由于需要精确的停针控制,对高速工业平缝机的速度测量的精度要求较高,本文针对高速工业平缝机提出的速度测量方法,经过实践检验,证明了该方法的正确性和准确性,能够保证速度测量误差小于O.5%,满足系统控制律的需要。

责任编辑:gt

-

低侧电流测量的两种测量方法的利弊分析2020-03-22 10932

-

两种行业中应用的电池内阻测量方法2017-10-20 3894

-

两种热电偶温度测量方法2018-10-24 3726

-

传感器测量方法比较2018-11-07 1517

-

压力传感器的八种测量方法2018-11-08 2369

-

深究谐波测量方法2019-06-10 1553

-

电容型电流互感器现场介损测量方法分析2008-09-04 2919

-

微机控制高速平缝机两个重要硬件系统的设计2009-07-04 1276

-

频率测量的两种方法及等精度测量原理及实现2018-07-21 112666

-

工业用平缝机噪声及振动的测试与研究2018-03-26 1252

-

基于声卡的直流信号测量方法分析2021-09-28 939

-

高频电流探头的两种测量方法的过程与特点分析2024-01-05 1588

-

两种简单、精确、灵活的热电偶温度测量方法2024-02-28 579

-

地物光谱仪的两种天空光测量方法比较2024-07-29 1653

全部0条评论

快来发表一下你的评论吧 !