基于虚拟仪器Labview实现恒温区测量系统的设计

测量仪表

描述

来源:微计算机信息,作者:王彦芳;封筠;贺海宏;韩江河

虚拟仪器(Virtual Instrument,或VI)是计算机技术和现代测试技术相结合的产物,它不仅具有传统仪器、仪表的全部功能,同时还拥有计算机技术的全部优势,它能对数据进行处理、分析、统计并把结果以曲线、图形、图像的形式显示出来;它还具有较高的测试速度、精度,且读取数据方便、直观;它能通过网络进行数据传送,使管理人员能及时掌握测试进展并进行远程指导;在测试结束时,不仅能得到直观的测试结果还能将其打印出来或将结果以文件的形式保存起来。利用现有的微型计算机,增加少量硬件设备,用户就可以在虚拟仪器平台上设计出自己的测量仪器。

1. 引言

在半导体器件和集成电路的生产过程中,为了提高器件参数的一致性的和产品成品率,必须定期对扩散炉、合金炉的恒温区进行测量。测温通常采用热电偶。其原理是:将两种不同材料的导体(或半导体)A和B焊接起来,构成一个闭合回路。当导体A和B的两个接点之间存在温差时,两者之间便产生热电动势,因而在回路中产生电流,这种现象称为热电效应。此热电势差反映了两个节点的温度差,当两点的温差越大时,产生的温差电势也越大。用一台直流电位差计或高精度毫伏计就可直接读出热电势差的数值。通过查‘热电偶电势差-温度’对照表,可知被测点的温度。然后人工拉动热电偶,待热电势稳定后进行下一点温度的测量,进而手工绘出整个炉膛的温度分布情况,找出恒温区。该方法不仅费时费力且不能直接得到炉温,加之人工计算的误差和拉动热电偶时的操作误差,最终影响到所测恒温区分布图的准确性。为了提高测量的效率和精确度,本文提出用虚拟仪器直接得到恒温区的分布图,进而指导生产过程。具体方案如下:

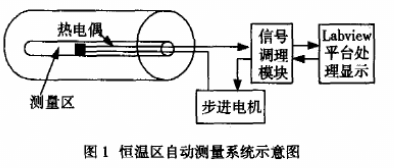

2. 系统构成

测量系统的原理图如图1所示。测量是基于PC机的LabVIEW平台上进行的,它是由步进电机带动热电偶对炉膛内的温度逐点进行取样,获得各点的电位差,经信号调理(放大、滤波)后送入一块由NI公司提供的DAQ硬件卡,完成电信号的采集,运行程序就可得到所测的温度曲线。

3. 基于LabVIEW的应用软件设计

LabVIEW是美国国家仪器公司(NI)推出的一种面向仪器与测控过程的图形化开发平台。是用于数据提取、控制、数据分析、数据表述、过程监测、工厂自动化等的软件系统。在继承传统结构化的编程语言基础上,LabVIEW采用数据流程的图形化G编程技术,把复杂费时的软件编程简化为菜单提示和图标连接调用。已编制的各种子程序(Sub VI)可用图标表示。通过修改、设定图标中的有关参数,完成图形化程序的初步编辑。连接图标之间表示数据类型的输入输出线,实现子程序间的连接与调用(生成了block diagram)。应用探针、运行亮灯、断点、暂停和单步执行等对程序进行调度和修改。LabVIEW和仪器系统的数据采集、分析、显示部分一起协调工作。流程图式的编程方法与其直观的前面板的结合,是构建虚拟仪器的理想工具。

LabVIEW使用图形编程语言编写的框图(block diagram)程序,它类似于一台仪器的内部电路,或是一个大型仪表系统中的各个独立的仪表单元。框图中的程序可以看成程序节点,如循环控制,事件控制和算术功能等。这些基本单元之间用连线连接,非常接近实际物理仪器系统或电路系统中的“导线”,只不过这里的连线用于定义框图内的数据流方向。LabVIEW支持层次化程序结构,且嵌套层次是无限制的。

LabVIEW中使用图形编程语言编写的框图程序都伴有一个对应的前面板,前面板是模拟真实仪表的前面板,用于设置输入数值和观察输出量。输入量称为Controls,输出量称为Indicators。用户可以使用多种图标,如旋钮、开关、按钮、图表、文本框、图形等,使前面板易看易懂。图2是在LabVIEW5.0软件平台上的恒温区程序的前面板。

4. 系统的工作原理

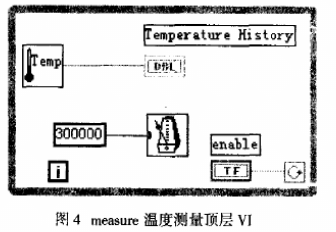

恒温区测量程序采用如图3所示的层次化结构,它由三层构成,即顶层模块measure、第二层Temp及由子Read和calcu构成的底层VI模块。在屏幕上实时显示各被测点温度曲线的顶层VI (measure)结构如图4所示。它调用了温度测量、处理子程序Temp,相应的温度值由Temperature History(T_history)显示出来,启动使能开关(Eable),即可自动以波形图的形式(T-wave) 实时显示不同位置处的炉温。直至得到整个炉膛的温度分布曲线,测出恒温区段。

这里调整定时器的时间控制常量可以控制循环程序的执行速率,其值应大于新样点温度达到稳定所需的时间。

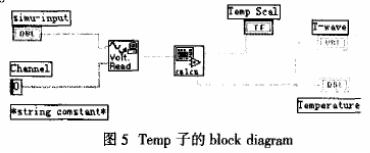

系统的第二层是处理子程序(Temp子VI)内部构成如图5所示,它调用了底层子VI Read和calcu。Read是温度采集子程序,它对DAQ卡采集的被测电压信号进行预处理( e.g:滤波、拟合);calcu是数值处理子程序,它对所得到的信号进行数值处理,把电压信号转换为相应的温度值。从而得到各被测点的温度值。

为了提高检测精度和效率,便于实现自动化和智能化,该系统用步进电机代替人工拉动热电偶,电机的步进长度事先由程序设定,热电偶每次移动结束后,经过一段稳定时间,系统开始对该点进行数据采集。按下enable 开关,系统开始工作。各被测点的当前温度一方面用温度计显示出来,同时也显示在前面板的T-wave波形中(其中,X轴为步进电机移动的距离,Y轴为相应点的温度),随着时间的推移,整个炉膛的温度分布情况就直观地以T_history波形显示在T-wave窗口内,工作人员根据炉温的分布曲线对炉温进行调整或对设备进行维修。为了长期保存所测结果,还可以将其打印出来或将所测数据存入文件中,建立设备运行状态档案,以备后用。如果配置多个热电偶还能同时进行多台炉温的测量。

5. 结束语

恒温区测量系统,不仅能自动完成炉温的测量,还能够直观、准确地显示炉温的分布曲线和恒温区长度,而且将程序稍加改动还具有对测量日期,测量结果进行保存、打印或实现网上传送等功能,使生产管理人员及时了解设备的过去,现在的工作状态。该测量系统能显著降低操作人员的劳动强度,提高生产效率。

责任编辑:gt

-

基于LabVIEW的虚拟仪器的设计2009-04-21 58939

-

基于虚拟仪器的电力参数测量系统2012-04-26 2597

-

基于虚拟仪器的多路电压测量的设计与实现2012-08-06 3870

-

基于LabVIEW的虚拟仪器概述2013-04-20 4199

-

基于LabVIEW设计的虚拟仪器分析仪2019-04-09 1665

-

虚拟仪器LabVIEW系统在实验或教学的应用2019-04-17 2437

-

基于VI的恒温区段测量系统设计2009-09-16 467

-

基于虚拟仪器Labview开发的串行通信系统2009-09-19 677

-

基于虚拟仪器的水电机组在线振动监测系统2006-03-24 1255

-

虚拟仪器实现的零件加工精度测量与分析系统2009-10-16 1306

-

LabVIEW与虚拟仪器设计介绍2011-04-25 647

-

虚拟仪器实验系统的设计与实现2011-08-10 738

-

如何使用LabVIEW虚拟仪器实现液位控制系统的设计2020-04-24 1290

-

虚拟仪器Labview使用教程2021-04-27 1660

-

基于虚拟仪器技术labview的点阵LED显示系统设计2023-11-07 639

全部0条评论

快来发表一下你的评论吧 !