电极的作用及评估

电子说

描述

引言

电感器是一种利用电磁转换原理工作的电子元件,广泛分布于各类电子产品的电子电路中。电感器根据不同工艺可分为绕线型、叠层型、薄膜贴片型,其中贴片电感具有高饱和、高可靠性、高精度、小型化的特点,使其在消费类电子、数码产品、移动通信、计算机、机顶盒、汽车电子等领域具有独特的优势。电子产品不断朝小型化、轻型化、高性能方向发展趋势,对贴片电感的可靠性和集成化设计提出了更高的要求。贴片电感主要由三部分组成,线圈,磁芯和电极。其中,电极的设计是影响电感可焊性、耐焊性、集成化设计的关键因素。

1.电极的作用及评估

电极在电感中主要起导通电感线圈和电子元器件的作用,因此贴片电感设计时要考虑电极的可焊性、耐焊性及高可靠性。目前评估电极特性的常见方法主要包括可焊性试验、耐焊接热试验、抗弯强度试验、端电极附着力试验、跌落试验、晶须试验、振动试验、端子强度试验。

2.各类电极设计的优点和劣势

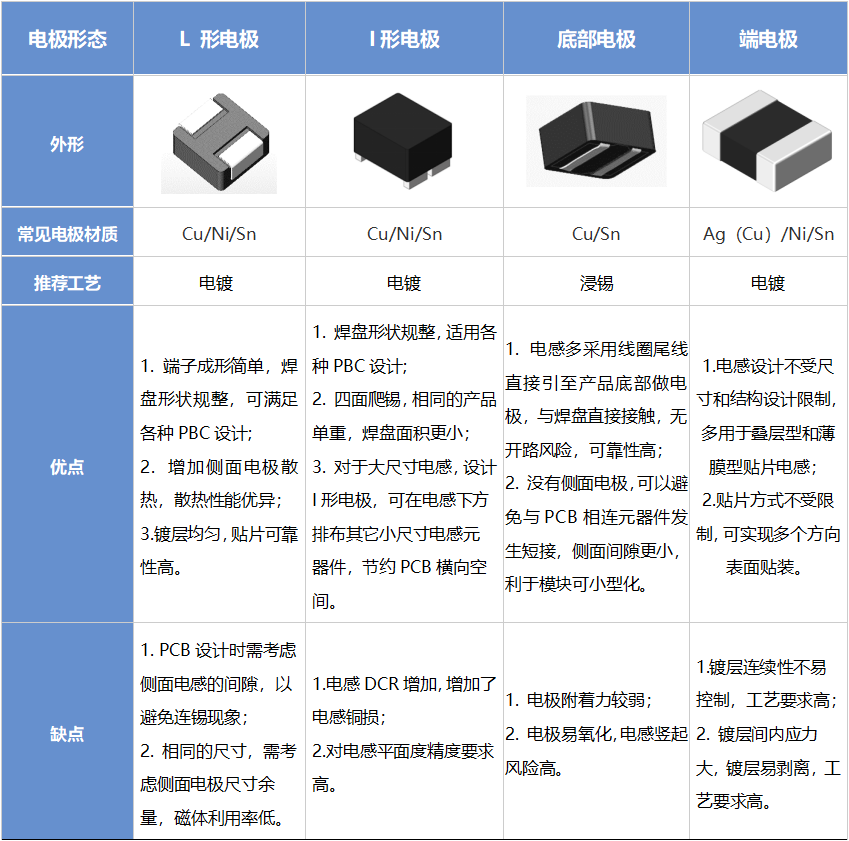

贴片电感电极根据外形可分为L 形电极、I形电极、底部电极、端电极,其优缺点如表格1所示。

图片来源于顺络电子

3.未来电极设计的趋势及驱动力

电感电极的设计要考虑上下游制造产线,从自身的核心痛点出发,满足智能化、高集成化、绿色化生产要求,因此电感电极的设计要向小型化、高精化、高可靠性、近净制造方向靠近。

智能化生产--高度集成和基于模型的定向化设计

伴随着电子产品小型化、集成化和功能多样化的发展,电子元器件也必须不断向小型化、高频化、高精度、高可靠性、低功耗、智能化、集成化方面的方向发展。 现阶段以底部电极为代表的一体成型电感,其电极尺寸精度高、共面度高,可以实现设备自动化贴装、自动化搬运的目的,极大地节约了横向空间,可实现标准化和定向化设计,基本可以满足电感小型化、集成化的需求,因此仍将成为推动电感集成化发展的新动力。 然而随着集成电路的集成化的进一步的发展,单一模块化设计的局限性会逐渐凸显,模块间的兼容性和空间可利用性较低。为实现电路板设计的高度集成化,必须要考虑电子电路的整体布局,寻找电极设计在柔性制造和敏捷制造突破的关键点,实现产品差异化的设计——基于模型的数字化设计+大规模定制平台,实现电感电极的整版设计和定向化制造,实现电极形态的多种模拟和定向转变。

高可靠性要求--高导电性高柔性的电极材料

目前贴片电感在集成电路和PCB板中贴片时,不可避免的受基板弯曲应力及热冲击会导致焊锡接合部发生膨胀及收缩,导致焊点开裂或空洞,从而使电感开路。因此未来电感电极必须在新材料上需求突破,寻找高导电性高弯曲特性的复合材料代替传统电极(Cu/Ni/Sn)材料。其次,现有电极材料锡层易氧化,贴片时常常会发生贴片偏移、气孔、立碑等不良现象,容易造成电路虚焊、空焊、假焊、开路。因此电感电极的设计在选材上需考虑电极的导电可靠性,采用高导电性高柔性的电极材料,吸收焊接应力,防止电感开路。

绿色化制造--优化传统工艺及增材制造

现有大规模工业生产电极的工艺局限于电镀、浸锡、丝网印刷等金属化处理,其会对环境造成不可忽略的影响,因此如何解决电子元件的绿色化生产必将成为未来研究的一大主题。现阶段不应局限于优化现有工艺,依靠提高资源利用率和动态监测和控制来实现绿色制造。采用增材制造技术(采用分层加工或叠加成行)以及PVD/CVD工艺在电极基体上生长金属化层也应成为未来研究的方向之一。

4.总结

小型化、集成化、高可靠性是电感发展不变的方向,作为连接电感与电路板桥梁的电极,其设计时要充分考虑论证各类电极形态设计的优缺点,进行建模与仿真模拟其使用状态,不断调整并改进产品电极的结构设计。 现阶段电感的设计不能局限于现有电极形态,需着眼于开发电极的新材料、新技术,完善产品设计及制造方案,在结构、材料、工艺上寻求突破,以适应贴片电感在智能化生产(高自动化、高集成化)以及高可靠性(耐大电流冲击、高温高湿等)、绿色化制造要求。

-

参比电极在阴极保护中作用2025-03-08 890

-

ADS1299偏置电极的作用是什么?为什么要有这样一个电极?2024-12-20 852

-

双向晶闸管的三个电极分别是什么作用2024-10-08 3406

-

三电极体系中各个电极的作用是什么2023-12-19 15656

-

三电极体系工作电极的作用2023-12-14 4414

-

运用AD8232评估板进行心电测量时,三电极模式和双电极模式能否通过跳线来进行转换?2023-11-22 585

-

三电极解耦高容量电极的精确电化学行为2023-02-17 2423

-

请问下,为什么推挽电路中上管NPN集电极电源什么作用?2022-05-12 11800

-

水位电极的工作原理及作用2021-01-01 15826

-

请问ADS1299的偏置电极作用是什么2019-03-06 6142

-

请问AD8232评估板的双电极模式与三电极模式能否转换?2018-09-28 2451

-

什么是参比电极_参比电极使用方法_参比电极的作用是什么2018-03-19 88625

-

叉指电极具体有什么作用2017-05-13 15298

-

五极管中各电极的作用2009-12-03 5235

全部0条评论

快来发表一下你的评论吧 !