激光加工多孔端面机械密封的动压分析

机械设计

描述

激光加工多孔端面机械密封的动压分析

摘要:建立了激光加工多孔端面机械密封的计算模型,采用有限差分法求解雷诺方程,获得在不同工况和表面微孔结构参数下密封面的无量纲动压力分布,进而得到了产生最大端面动压力时的优化结构参数,且与试验结果接近。分析结果表明密封面上的微孔可产生明显的动压效应。

关键词:机械密封;激光加工;有限差分法;动压效应

作者简介:于新奇(1963-),男,河北藁城人,副教授,博士生,研究方向:流体密封技术。

激光加工多孔端面机械密封为非接触型机械密封。试验研究表明,多孔端面机械密封可有效地提高机械密封的PV值[1],并且已成功地应用于石化厂的输送泵中,密封效果令人满意[2]。作者的试验研究表明,激光加工多孔端面机械密封的端面温升、摩擦力矩及摩擦系数均远低于普通接触式机械密封,说明密封端面间存在明显的动压效应[3]。

本文的主要工作是建立激光加工多孔端面机械密封分析模型,采用有差分法进行数值计算,研究微孔对密封端面间动压效应的影响。

1 分析模型

图1 密封表面微孔结构示意图

图2 密封面膜厚与微孔的几何尺寸

激光加工多孔端面非接触机械密封具有两个相对旋转的非接触密封环,动环为普通平密封面,而静环的平密封面上激光加工了沿径向呈放射状均匀分布的球形微孔,如图1(a)所示。由于密封面的宽度相对于半径很小,因此可以认为每一个微孔与其相邻的微孔在半径方向和圆周方向的距离均相等,且每个微孔位于假想的边长为2r1×2r1控制单元的中央,微孔的半径为rp,如图1(b)所示,微孔深度为hp,如图2所示。于是,可以认为整个密封面由一个个的控制单元构成。建立坐标系,过微孔中心周向为x轴,径向为y轴。定义微孔孔密度Sp为微孔面积与整个密封面面积的比率,则有

故

以下分析基于下列基本假设:(1)两密封面不接触,其间存在液膜,且液膜厚度为c;(2)在沿润滑膜厚度的方向上,不考虑压力p的变化;(3)密封流体为牛顿型流体,其粘度μ保持不变;(4)由于密封面的宽度相对于半径很小,因此可不考虑密封面曲率影响。由此,可认为密封面间任意一点的相对滑动速度U保持定值,均为密封面平均半径处的周向速度。

根据以上假设可知,一个控制单元上的动压分布即可代表整个密封面上的动压分布。

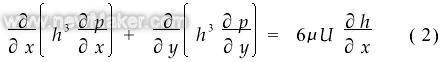

控制单元上流体动力润滑的雷诺方程为

式中,h为流体膜局部厚度。

由图2可求得控制单元2r1×2r1区域内的h为:

定义无量纲直角坐标X和Y、无量纲局部膜厚H和无量纲动压力P为:

式中,pa为密封流体压力;c为密封间隙。

将式(5)代入式(2),式(2)变换为无量纲形式:

式中,λ=3μU/2rppa为无量纲密封参数;δ=c/2rp为无量纲密封间隙。

无量纲膜厚H为

采用有限差分法求解式(6)。运用MATLAB语言编程可计算出不同参数下控制单元上方的动压分布,图3为ε=0.1、δ=0.01时控制单元的动压分布。由图可知,在微孔的发散区(X<0),产生的动压力为负值,而流体不能持续地承受负压,因为压力降低引起液体气化或液体内溶解气体游离,造成空穴,发生空化,负压消失,因此舍去负值,即采用半索莫菲尔德(Half-Sommerfeld)空化边界条件[5]。这样微孔收敛区(X>0)产生的动压力形成密封面控制单元的开启力。

图3 控制单元上的无量纲动压分布

2 计算结果与讨论

流体膜动压力的无量纲平均值pav可很好地衡量激光加工微孔产生动压效应的效果。无量纲平均动压力pav为控制单元的开启力与控制单元面积之比的无量纲值。通过数值计算,可以得出不同工况和密封面结构参数对无量纲平均动压力pav的影响规律。

以下计算结果,除研究的参数外,各参数取下列值:流体粘度μ=0.01Pa·s,转速n=1500r/min,微孔深径比ε=0.1,无量纲密封间隙δ=0.01,微孔密度Sp=0.5。

2.1 流体粘度μ对pav的影响

图4表示流体粘度对无量纲平均动压力的影响。由图可知,无量纲平均动压力随着介质粘度的降低而呈线性减小,说明流体粘度低时,流体动压效应弱。

图4 流体粘度对无量纲平均动压力的影响

2.2 转速n对pav的影响

图5表示了转速对无量纲平均动压力的影响。从图中可以看出,无量纲平均动压力随转速的增加而线性增加,表明密封环的转速越高,流体动压效应越明显。

图5 转速对无量纲平均动压力的影响

2.3 无量纲密封间隙δ对pav的影响

图6为无量纲平均动压力随无量纲密封间隙的变化曲线。由图可见,密封间隙越小,平均动压力越大。在无量纲密封间隙较小时,无量纲平均动压力随密封间隙的增大快速下降;当无量纲密封间隙较大时,无量纲平均动压力随无量纲密封间隙的增大而缓慢下降,但此时无量纲平均动压力降低到较小值,例如当无量纲密封间隙值大于0.04时,动压效应已经很弱。因而要获得较大的动压力,必须维持较小的膜厚,但要实现密封端面的非接触,其膜厚应能够使密封端面的微凸体不接触。因此,要获得较大的动压力且不使密封端面接触,应降低密封面的粗糙度。

图6 无量纲密封间隙对无量纲平均动压力的影响

2.4 微孔深径比ε对pav的影响

图7表示了微孔深径比对无量纲平均动压力的影响。由图可知,微孔深径比对动压效应有较大的影响,深径比在0.1左右时,无量纲平均动压力最大,说明微孔深径比存在最佳值。据Etsion试验研究结果[1],在深径比为0.07时,密封面的承载能力最大,两者比较可知,理论分析与试验结果接近。

图7 微孔深径比对无量纲平均动压力的影响

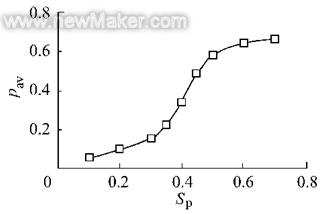

2.5 微孔密度Sp对pav的影响

图8为无量纲平均动压力随微孔密度的变化曲线。由图可知,在微孔密度较小时,无量纲平均动压力随微孔密度的增大缓慢增加,微孔密度在0.3至0.5之间,无量纲平均动压力增加速度较快,而在微孔密度大于0.5时,动压效应增加不明显。由于微孔密度越大,加工成本越高,因此综合考虑动压效应和加工成本,微孔密度为0.5时较为适宜。

图8 微孔密度对无量纲平均动压力的影响

3 结 论

通过对激光加工多孔端面机械密封的数值分析可知,流体粘度和转速越高,密封端面间产生的动压力越大;密封面的间隙越小,产生的动压力越大;微孔深径比对密封的动压力有较大影响,微孔深径比最佳值为0.1,这与试验结果接近;随着微孔密度的增加,平均动压力增大,但综合考虑动压效应和加工成本,较为适宜的微孔密度为0.5。分析结果表明,机械密封面上的微孔可产生明显的动压效应。

参考文献:

[1] EtsionI, HalperinG, GreanbergY. Increasing mechanical seals life with laser-textured sealfaces[A]. Proceedingof15th International Conferenceon Fluid Seal[C]. London: Professional Engineering Publishing Limited, 1997.3-10.

[2] EtsionI, KligermanY, HalperinG. Analytical and experimental investigation of laser-textured mechanical sealfaces [J]. Tribology Transactions, 1999, 42(3):5 11-516.

[3] YuXQ, HeS, CaiRL. Frictional characteristics of mechanical seals with alaser-textured sealface[J]. Journal of Materials Processing Technology, 2002, 129(1-3): 463-467.

[4] 杨沛然.流体润滑数值分析[M].北京:国防工业出版社,1998.15-18.

[5] 顾永泉.机械密封的空化和空化边界确定[J].流体机械,1998,26(12):16-20.

- 相关推荐

- 热点推荐

- 机械密封

-

注胶头机械密封的安装方法2020-04-20 905

-

机械密封的工作原理_机械密封的优缺点2019-10-28 18065

-

机械加工技术:深孔加工问题探讨2018-12-11 3553

-

机械密封端面槽形的特点和示例2018-08-24 3270

-

上游泵送机械密封在B-512离心丙烷泵上的应用2018-03-06 767

-

机械密封用于渣浆泵的注意事项2009-05-16 1579

-

机械端面密封的动压效应2009-05-15 2081

-

机械密封是什么意思2009-05-14 6245

-

什么是机械密封?2008-03-21 2604

全部0条评论

快来发表一下你的评论吧 !