一种母线温度监测系统的设计

电子说

描述

随着当今社会的发展和用电量的急剧上升,新型母线因方便、节能的优点逐渐取代传统电缆,成为发电厂、变电站高压开关柜的重要设备。母线采用铜排紧压的方式,要求散热和绝缘性能更高,若母线触点温度过高,将会加速其绝缘老化,甚至可能引发火灾。因此供电系统中任意一个触点发生热故障,都将可能引发重大安全事故。为避免此类事故的发生,有必要建立母线温度实时监测系统,触点发生温升过快时能够迅速报警以便工作人员及时处理。

目前对母线温度的监测大多依赖人工手持红外测温仪或分布式光纤测温,存在效率低、精度差、安装困难、无法适应母线复杂的应用环境等问题。本文建立的母线温度监测系统采用模块化设计,结合多种通信方式,将母线状态信息直接传输至监控中心,实现多点温度远程实时监测,可应用于厂房、小区、商场等多种场所。

1系统架构

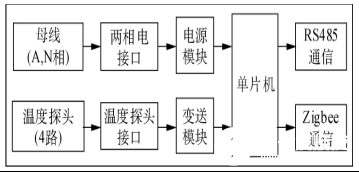

在母线温度监测系统中,单片机作为下位机负责数据现场采集处理等,PC(personalcomputer)机作为上位机负责数据的集中处理控制等。系统的主要结构如图1所示。具体过程为:采用PT100型温度传感器直接测量母线温度;测出的温度数据通过Zigbee无线通信方式传输给集中器,在铺设有专线时也可以采用RS485的通信方式上传温度信息以降低硬件成本;集中器将各个温度检测终端数据整理打包,并利用现有电力线通过电力载波方式发送给中继器;安装在监控室监控主机附近的中继器再将数据通过网络端口上传到监控主机,从而逐级完成数据交换。PC机到单片机的数据传输过程也是如此,从而实现母线温度的监控与预警。

图1系统架构

2硬件设计

使用单片机和Zigbee模块完成智能母线温度控制器的开发。Zigbee温度监测终端控制器方案如图2所示。

图2温度监测终端方案框图

该终端直接从母线取电,避免了因供电不足而需定期更换电池的问题。终端通过PT100型温度传感器探头直接测量母线温度,且运行时会根据上位机命令,通过RS485总线或Zigbee模块发送监测触点的状态。

2.1温度传感器

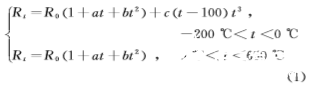

相对于价格昂贵且可能造成污染的光纤温度传感器,PT100型铂电阻更符合本文的需求。PT100型铂电阻广泛应用于工业生产,具有采集信号稳定、精度高、测温范围广、安装方便等优点[4]。其电阻将随温度的升高而增加,在0℃时电阻值为100.0Ω,在100℃时电阻值约为138.5Ω。PT100型电阻的阻值与温度t的关系式如式(1)所示。

式中:Rt为温度t时的电阻值;R0为0℃时的电阻值;

a=3.9083×10-3℃-1;b=-5.775×10-7℃-2;c=-4.183×10-12℃-4。

根据式(1)可知,PT100型铂电阻在0~650℃时与温度呈非线性关系。非线性化关系将导致在实际应用中标定温度时精度误差大,调试步骤复杂,因此需对其作线性化处理。用两点法直接进行线性化处理,如式(2)所示。

因此铂电阻的非线性测温误差δ为

在测量范围为0~200℃时,利用微积分计算可得,当t=99.8℃时,误差最大,此时δ=0.76Ω,由PT100热电阻分度表可知其相当于铂电阻2℃的变化量,即可知在0~200℃时铂电阻最大非线性误差为±2℃。

实际应用中还需要考虑铂电阻出厂时存在差异等问题,实际误差可能更大。因此为减小此误差并提高精度,需要重新建立数学模型。

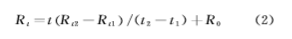

2.2温度采集电路

铂电阻的接线方式通常分为二线制、三线制和四线制。二线制无法消除引线电阻,测量精度差。三线制在工业上被广泛应用,测量精度较高。四线制虽然测量精度更高,但电路复杂、造价高。因此本文采用三线制接线方式。

三线制一般配合电桥使用,温度采集电路如图3所示,由R1、R2、Rt和Rs组成电桥。其中,R1、R2、Rs、R4、R5为精密电阻,Rt为铂电阻;VCC为输入电压;GND为接地线;RTD0+、RTD0-分别为传感器正负接入端;C1为精密电容。当温度变化时,铂电阻阻值发生变化,通过电桥电路转化成输出电压,再经运算放大器LM 358和滤波电路接入AD转换器,由AD转换器将电压信号转化成数字信号。

图3温度采集电路

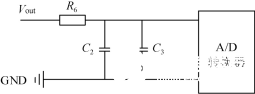

2.3采样保持电路

由于铂电阻的阻值变化很微小,输出电压在毫伏级别,因此电压发生波动时会造成很大影响。为避免电路中的高频干扰信号,以确保数据的性,采用采样保持电路,如图4所示。

图4采样保持电路

由图4可知,电容C2与C3直接相连形成一个充放电回路,其中,电容C2放电,电容C3充电。如果采样的时间不够,C2和C3上的电压都无法达到稳定,这将造成C3的采样电压误差较大,导致整体电路精度下降。为尽量减小采样时间不够造成的误差,需增大C2的容值。因此,要求C2的容值远大于C3,以保证电压变化在精度允许范围内

3算法设计

本系统测温范围为0~200℃,铂电阻的变化范围为100.00~175.86Ω。电桥电路的输出电压公式如式(4)所示,分别将Rs=100Ω、Rt=175.86Ω代入式(4),得到U0=0~293.200 0mV。AD的基准电压为5 000mV,而5 000mV/293.200 0mV≈17倍,由PT100热电阻分度表可知,铂电阻变化率平均为0.0385Ω/0.1℃,换算成电压为0.1591mV/0.1℃,经放大后为27mv/0.1℃而AD为12位转换器,由5000mV/212≈1.2mV,因此理论上可以实现0.1℃的精度

式中:U0为输出电压,mV;E为采集电路输入电压,V;R1=R2=1000Ω,Rs=R0=100Ω。

3.1最小二乘法

由式(4)可知,铂电阻和输出电压成非线性关系,曲线成上凸形式,而PT 100电阻与温度曲线也呈上凸趋势,导致结果误差增大。如采用硬件修正,电路将变得复杂且难以控制。本文采用软件修正建模。

数据建模一般分为插值和拟合两种。插值方法需要严格遵守数据,无法在插值时通过增加节点约束来弱化数据波动而造成的差异,适合数据量较小的情形;拟合方法允许函数在数据节点有误差,但要求节点的误差总体上达到最小化,适合数据量较大的情形。

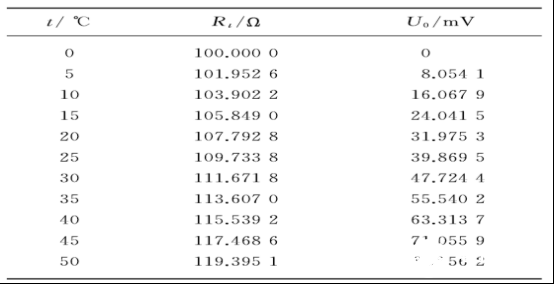

由于当前模型数据量较大,为减小误差,直接将电压和对应温度数据采用最小二乘法进行拟合,已知x1、xn以及yi=f(xi)(i=1,2,…,n),由最小二乘法求得f(x)的拟合直线φx()=a+bx,具体计算如式(5)所示。根据式(5)通过Matlab软件编写程序并进行计算。

由于模型的数据范围较广,如果直接进行大范围拟合,会使得每段的拟合精度下降,为保证精度,需作分段处理。将0~200℃分为0~50℃、50~100℃、100~150℃和150~200℃。然后根据PT 100型热电阻分度表,分别得到每段的10个不同温度对应的电阻值,代入式(4)得到电压值,将输出电压和对应温度数据进行线性拟合,得出线性方程,然后就可以将其直接应用到温度求解算法中。这种方法既无须设计复杂的电路,也避免多次计算带来的误差,同时保证了精度,提高了运算速度。

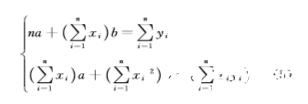

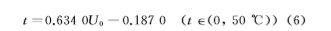

在0~50℃区间内,温度与对应电阻、输出电压的计算结果如表1所示。

表10~50℃区间内温度对应电阻和输出电压

利用Matlab软件对以上温度和对应电压值进行线性拟合,得到线性方程如式(6)所示。

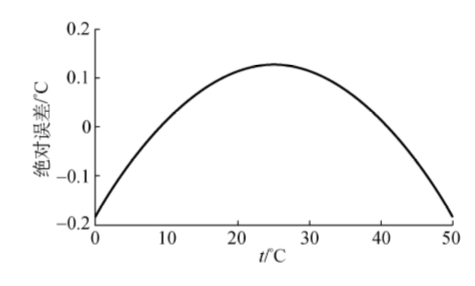

利用式(6)计算出理想温度并与实际温度进行对比,得到误差如图5所示。

图5 0~50℃的误差图

由图5可以看出,端点处温度的误差最大,约为0.18℃。

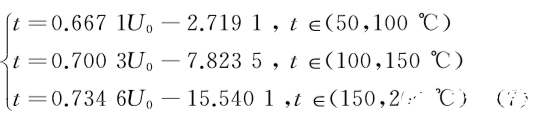

根据此原理可同样计算得到50~100℃、100~150℃和150~200℃的温度和对应电压的线性方程,如式(7)所示。

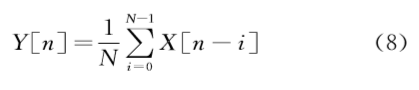

3.2滤波算法

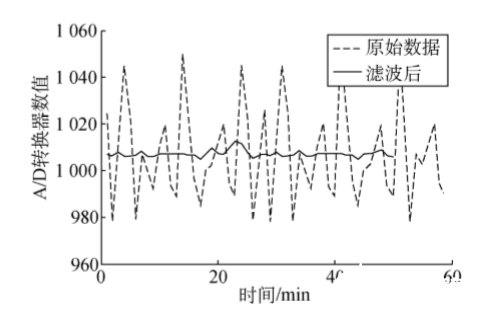

A/D转换器会将电压信号转换为数字信号,如果每次都只取新的采样值,将无法过滤掉高频信号的干扰,易于造成较大误差。滑动滤波均值法可有效过滤高频信号,提高采样精度。具体方法是:把连续取得的N个采样值看成一个队列,队列的长度固定为N,每次采样到一个新数据放入队尾,并扔掉原来队首的一个数据,把队列中的N个数据进行算术平均运算,获得新的滤波结果。滤波公式如式(8)所示

根据式(8)得到的滤波对比效果图如图6所示。

图6 滤波对比效果图

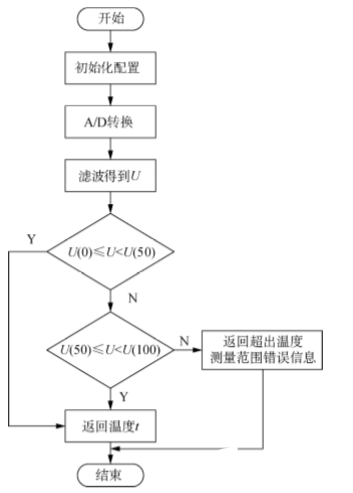

由图6可以看出,经滤波后来自高频干扰信号的影响明显减小,数据波动较滤波前更加稳定。3.3 算法模型测试以0~100℃为例,温度终端算法流程图如图7所示。

图7 温度终端算法流程图

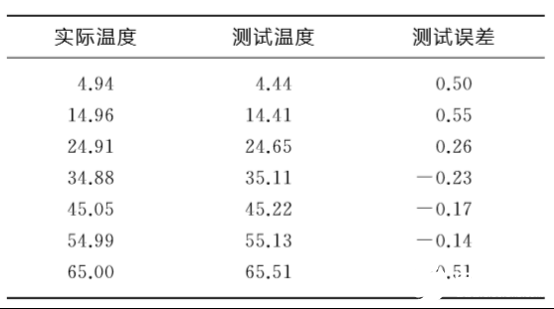

温度终端将采集到电压值通过A/D转换为数字量,再经滤波后得到输出电压值,代入式(6)和(7)得到温度值。将测温终端放入高低温试验箱内进行测试,并将测试得到温度数据与实际数据进行对比,结果如表2所示。

表2 实际温度与测试温度对比

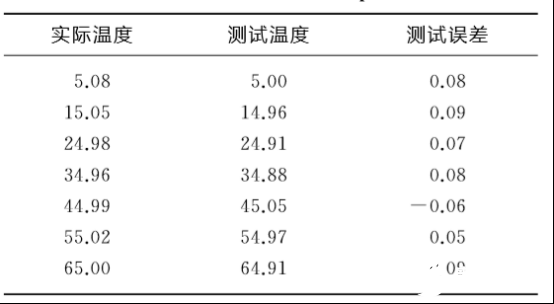

由表2可知,温度最大误差为0.55℃,最小误差为0.14℃。为了避免PT100型温度传感器出厂时可能存在系统误差,进一步保证系统的测量精度,有必要对温度进行标定。根据表2出现的误差,对每个温度区间进行误差补偿。温度补偿后实际温度与测试温度对比如表3所示。

表3 温度补偿后实际温度与测试温度对比

由表3可以看出,补偿后的温度误差在0.1℃以内,完全满足系统的要求。

4软件模块

4.1下位机

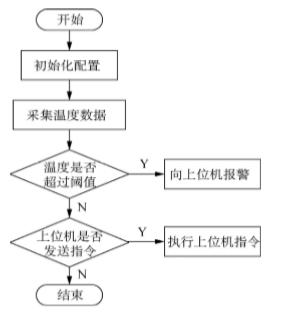

下位机工作流程图如图8所示。下位机会采集实时温度数据,当节点温度超过阈值时,会通知上位机处理;当收到上位机查询状态和修改阈值等命令时,会根据命令进行相关操作。

图8 下位机工作流程

4.2上位机

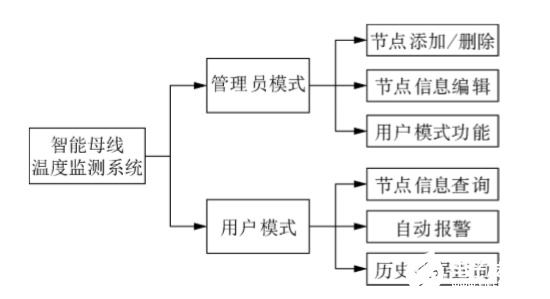

智能母线温度监测软件主要通过Zigbee无线网络或以太网两种通信方式实现主机与温度监测模块通信,智能母线监测软件架构如图9所示。在用户模式下可以在线获取母线各节点的温度,并对数据进行处理、分析和保存;管理员模式可以对各个节点信息进行添加、删除、编辑等。

图9 智能母线温度监测软件架构

5安科瑞无线测温系统介绍与选型

安科瑞无线测温监控系统是根据当前无线测温系统的要求,在广泛征求用户和专家意见的基础上,充分吸收当前国内外厂家的成功案例,并结合安科瑞多年来的丰富经验,采用面向对象的分层分布式设计思想,结合自动化技术、计算机技术、网络技术、通信技术而设计的一款专业的无线测温软件。

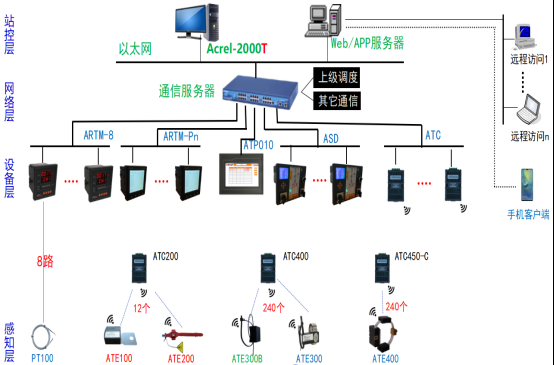

5.1Acrel-2000T无线测温系统结构

Acrel-2000T无线测温监控系统通过RS485总线或以太网与间隔层的设备直接进行通信(如图10),系统设计遵循国际标准Modbus-RTU,ModbusTCP等传输规约,安全性、可靠性和开放性都得到了很大地提高。

Acrel-2000T无线测温监控系统具有遥信、遥测、遥控、遥调、遥设、事件报警、曲线、棒图、报表和用户管理功能。可以监控无线测温系统的设备运行状况,实现快速报警响应,预防严重故障发生。

Acrel-2000T无线测温监控系统主要特点是开放式系统结构,硬件兼容性强,软件移植性好,应用功能丰富。该系统具有强大的处理能力,快速的事件响应,友好的人机界面,方便的扩充手段。其软件系统的设计依据软件工程的设计规范,模块划分合理,接口简捷明了,主要包括主控模块、人机界面、图形组态、数据库管理系统、通信管理等几大模块。

图10Acrel-2000T无线测温系统结构图

5.2Acrel-2000T无线测温系统功能

■实时监测

Acrel-2000T无线测温监控软件人机界面友好,能够以配电一次图的形式直观显示各测温节点的温度数据及有关故障、告警等信息

■温度查询

温度历史曲线(1分钟、5分钟、60分钟可选)

■运行报表

查询各回路设备运行溫度报表。

■实时报警

壁挂式无线测温监控设备具有实时报警功能,设备能够对温度越限等事件发出告警。

■设备提供以下凡种告警方式:

a.弹岀事件报驚窗口。

b.实时语音报警功能,能够对所有事件发出语音告警。

C.短信吿警,可以向指定手机号码发送吿警信息短信(需选配短信猫)。

■历史告警査询

Acrel-2000T无线测温监控系统能够对所有吿警事件记录进行存储和管理,方便用户对系统和告警等事件进行历史追溯,查询统计、事故分析。

■用户权限管理

Acrel-2000T无线测温监控系统为保障系统安全稳定运行,设置了用户权限管理功能。

通过用户权限管理能够防止未经授权的操作(如数据库修改等)。可以定义不同级别用户的登录名、密码及操作权限,为系统运行、维护、管理提供可靠的安全保障。

■定值设置

用于修改高温定值、超温定值。

■WEB(可选)

展示页面显示变电站数量、变压器数量、监测点位数量等概况信息,设备温度、通信状态,用电分析和事件记录。首页显示场站的变压器数量、回路个数、有功功率、无功功率、用电量、事件记录等概况信息,可通过实时监控、变压器、通信模块切换到需要查看的界面。

实时数据曲线可监测各个回路的测点温度、电压、电流、功率曲线信息。

接线图页面通过一次图实时反映电气参数变化,包括测量量、信号量等信息(信号量需要断路器提供辅助触点支持)。

能耗统计页面显示各回路的功率峰值和用电量峰值,功率、电能趋势曲线,电能环比,用电排名。

运维管理\通信状态显示监测接入系统设备的通信状态。

■手机APP(可选)

设备数据员面显示各设备的电參量数据、温度数据以及曲线。

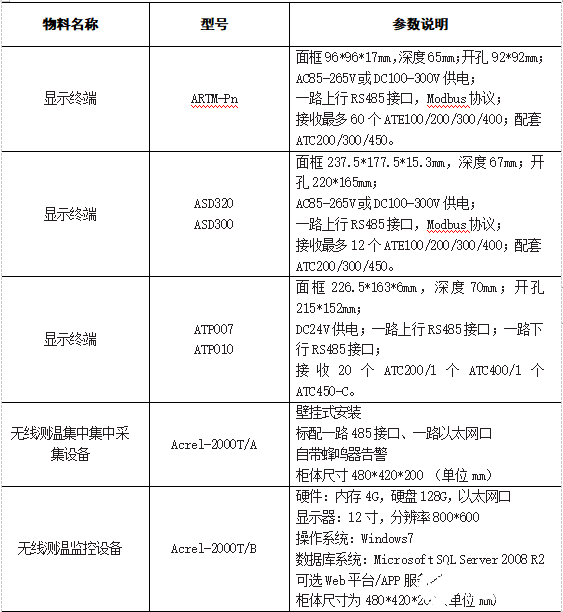

5.3安科瑞ARTM系列无线测温终端产品选型

安科瑞电气接点无线测温方案由无线温度传感器、收发器、显示单元组成。温度传感器直接安装于断路器动触头、静触头、电缆接头、母排等发热接点,将测温数据通过无线射频技术传至接收装置,再由接收器485通讯至测温终端或无线测温系统(如图11)。

图11电气接点在线测温结构图

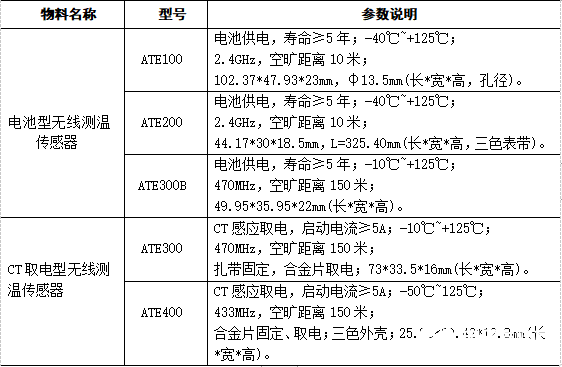

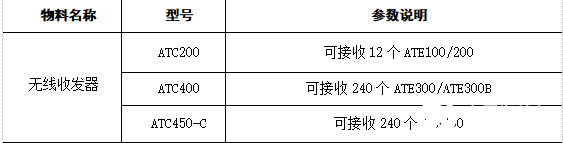

5.3.1安科瑞无线温度传感器

无线温度传感器共有5种,分别对应螺栓固定、表带固定、扎带捆绑、合金片固定等安装方式。针对不同的变电站要求,可根据传感器供电方式以及安装位置的不同,考虑安装方便的因素,选择相匹配的传感器。

5.3.2安科瑞无线收发器

无线测温收发器共有3种,通过无线射频方式接收温度数据。收发器根据不同的传感器型号进行匹配,同时传感器的传输距离决定接收装置能否多柜接收。

5.3.3安科瑞显示终端

显示装置通过RS485连接收发器,可嵌入式安装于柜体上,若柜体开孔不便,也可选择壁挂式安装于配电室内。方便操作人员现场及时查看电气节点实时温度的同时,也可以通过RS485或以太网通讯的方式在后台系统查看现场情况。

6结语

本文研发的智能母线监测系统可有效提高母线的工作性能和可靠性。数据信息可通过多种传输方式逐级上传到PC机,保证了信息的实时性和准确性,可有效解决电路设计复杂、母线槽内布线困难、数据易受干扰等问题。针对温度采集模块,设计了电桥电路,且软件中采用最小二乘拟合法和均值滤波法,试验测试结果表明有效提高了温度采集模块的精度。该系统可应用于多个领域,具有较强的实用性。

-

AMB系列母线温度监测装置2024-09-20 805

-

插接母线温度在线监测系统研究与应用2024-01-30 1697

-

一种温度无线传输系统设计2023-11-08 336

-

一种直流母线式的有蓄电池有逆流发电系统结构2023-10-19 343

-

浅谈插接母线温度在线监测系统研究与应用2023-02-10 2571

-

浅析插接母线温度在线监测系统研究与应用2023-02-09 2127

-

密集母线行业中母线智能监控与温度监测该怎么做2023-01-06 2646

-

怎样去设计一种基于51单片机的温度监测报警系统呢2021-10-28 2707

-

请问怎样去设计一种基于51单片机的温度监测报警系统?2021-07-06 1745

-

分享一种不错的无线热网监测系统方案2021-05-31 1721

-

求一种电能质量无线监测系统的方案2021-05-20 1378

-

设计一种基于单片机的多功能监测系统2018-01-11 3204

-

一种基于电流环的温度测量系统2013-07-26 942

-

一种工业温度测控系统的设计2012-08-10 2227

全部0条评论

快来发表一下你的评论吧 !