大容量电缆测试仪的设计应用和测量的整体方案

测量仪表

描述

1 引言

目前,大容量的电缆线束广泛用于汽车、船舶和航天航空等高端领域,为了保证电缆线 束的安全可靠使用,必须对线束的配线、阻抗和绝缘性能等进行严格的检测。如果采用人工 测量方法,容易造成漏检和误检,效率低下,所以,研制一种大容量的电缆线束自动测试系 统的要求显得尤为迫切。

本文将介绍一种大容量的电缆线束自动测试仪,通过本测试仪,用户可以对大量的电缆 线束进行自动测量,可检测到电缆毫欧级的阻值和兆欧级的绝缘阻值,检测出其可能存在的 配线错误、通断路,绝缘不良等问题。同时,利用上位机的电缆数据库设计软件,用户可以 迅速建立起一套电缆线束的设计、转接、应用和测量的整体方案。

2 测试原理说明

电缆测试仪采用单端激励源输入测量的方法。激励源分为低电压小电流测试源,恒定电 流测试源和高电压弱电流测试源三种。低电压测试源主要用于测量电缆线束的通断,短路和 误配线功能。恒定电流测试源可编程输出高达1A 的电流,配合4 线开尔文测量方法,可以 测量小于5 毫欧的精密阻值,能检测出电缆的微小变化。高电压测试源可以步进输出高达 1000VDC 的电压,最大电流则不到2mA,用于检测电缆线束可能存在的绝缘、耐压不足等 问题。

电缆的测试工作原理如图1 所示。

开关K3 闭合,低电压激励源加载到接M1 上,接点电压为VM1。其它所有的测试接点 开关均打开,测量其它所有接点电压,如果其它接点处测量到激励电压,则表示这些接点和 电缆A 相通。将检测到电压的接点开关闭合(如N1),测量接点电压,得VN1,则这两点之 间的电缆阻值为

测量出串接在低电压激励源回路的精密电阻R1 两端的电压VR1,即可求出回路的电流值,代如上式(1)中,

图1 测试原理示意图

由图1 可知,逐点进行全排列测量,可以找出所有点的连接关系和电缆阻值,找到可能 的电缆通断路,搭接短路和配线错误等。检查次数为:N= [ n * ( n-1) ] / 2;式中N 为检查 次数,n 为线束的检测点数。

3 测试仪的硬件组成

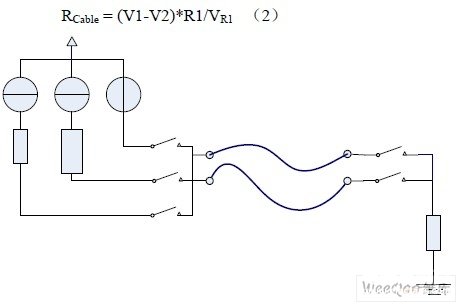

整个系统分为上位机软件和自动测试仪两个部分。每台电缆自动测试仪有512 个测 试点的容量,最多可级联7 台测试仪以扩大测试容量。为了灵活配置,测试仪采用基于总线形式的机箱插板式结构,图2 为测试仪的硬件结构框图。控制测量板包括CPU 及外围模块, 完成和上位机、级联机的通信,转接测试命令和进行命令的分发,同时控制激励源信号,完 成电缆通断、精密阻值和绝缘的测量。电缆测量接口板一共有4 块,每板有128 个测试接点, 通过板上的继电器阵列,将激励信号送到面板的待测电缆接入点,将电压测量信号返回到控 制测量板进行A/D 转换。

图2 测试仪硬件结构示意图

3.1 微处理器和外围电路

测试仪的单片机选用 Cygnal 公司的模拟和数字混合信号的单片机C8051F020[1],这颗芯 片具有高速51 处理器内核,高达25MIPS 运行速度;64K 字节片上Flash,4K 字节片上RAM(外 部RAM 可扩展至64K 字节)。两个URAT 接口,一个SPI 接口和一个I2C 接口,一个采样速度 为100KSPS,增益可编程的12 Bit ADC 单元(8 路AD 接口)和两个12 Bit 的 DAC 单元。 在本设计中,利用单片机内部12 Bit 的 A/D 转换电路测量电缆接点的电压,12 Bit 的 DAC 电路控制测试激励源的输出电压和电流。I2C 总线连接的8K 字节EEPROM,主要用来 保存所有继电器的使用次数,防止继电器出现寿命过载。外部扩展的16KB 的SRAM,用于暂 存测试数据。单片机外部扩展的EPLD,用于地址译码,扩展测试控制空间,包括和级联机 箱的通信空间,测量接口板的继电器、模拟复用器控制空间等。

3.1.1. 主测试仪和上位机的通信接口

测量过程中,主设备单片机需要实时向上位机上报大量测量数据,所以接口形式选用了 通用串行总线接口USB。接口电路采用 PHILIPS 公司完全兼容USB1.1 规范的器件 PDIUSBD12[2]。PDIUSBD12 通过高速通用并行接口与单片机进行通信,接口模式采用地址 /总线复用方式,对器件的读写就像单片机外扩的一片RAM 器件一样,通过触发单片机外 部中断模式通知主程序处理上位机通信事件。

3.1.2. 主测试仪和级联测试仪的通信接口

多台测试仪进行级联时,为了提高通信速度,简化设计,设计中利用了单片机 C8051 的同步串行外设接口SPI,提供了超过2Mbps 的通信速度。主设备的单片机SPI 接口做主片, 从设备的单片机SPI 接口做从片,它们之间的通信总线一共有8 条,采用菊花链的方式级联, 包括串行时钟线(SPICLK)、主片输入/从片输出数据线SPIMISO、主片输出/从片输入数据 线SPIMOSI、低电平有效的从片选择线SPINSS 、一根用于从设备中断请求的SPIINT 总线和三根选通IO 线。三根IO 总线用于和从设备地址译码,分时选通最多7 个从设备的内 部片选和中断请求线,减少了连接的总线数量。当从设备地址未选通时,本机中的MISO 信 号线和INT 信号线处于高阻状态。

主设备和从设备之间的 SPI 接口物理层连接采用RS422 总线驱动形式,RS422 接口采 用差分模式,在双绞线上可传输10Mbps 的传输速率,可以满足本设计中SPI 接口的需要。

3.2 精密恒流激励源

当进行毫欧级的电缆精密测量时,需要一个低漂移的精密恒定大电流源。测试仪提供了 一个可编程的输出1mA/10mA/100mA/1A 的精密恒流源模块,可编程精密恒流源的原理电 路如图3 所示。

REF200[3]是一个双通道的100uA±0.5%的精密恒流源,流经20 欧姆的精密电阻Ref1 后产生2mV 的精密电压,提供给仪表放大器PGA204[3]作为精密输入电压。PGA204 是TI 公司的一款G = 1/10/100/1000 增益可选的仪表放大器,它的输入偏置电压最大为50uV,输 入偏置电流最大为2nA,具有很高的共模抑制比(115dB,G=1000 时),适合作为测试仪精 密电压放大电路。

图 3 可编程精密恒流源电路简图

图中恒流源跟随器选用TI 公司的具有极低偏置电流(1pA)的精密运算放大器OPA602。 它的正输入端和负输入端相当于“虚断”,电压等于PGA204 输出的电压G(VIN+-VIN-)+VREF ( PGA204 的电压参考输入)。则流经精密电阻Ref2 两端的电流为:

I_OUT={[G(VIN+-VIN-)+VREF]-VREF}/Ref2

= G(VIN+-VIN-)/Ref2 = G*IREF*Ref1/ Ref2

= G*100uA *10 = G (mA) ( IREF =100uA, Ref1/ Ref2=10)

选用驱动力强的N 沟道MOSFET,当软件设定G=1000 时,恒流源能输出达1A 的精密 电流。图中R1 和C1 的作用是提高运放稳定性,降低噪声影响。

3.3 信号调理和A/D 转换电路

如图2 所示,A/D 转换的测试接点电压信号经由多片16 选一的模拟复用器MPC506A 选择,由EPLD 控制,复用器输出经背板传到信号放大调理电路。当采用开尔文四线测量方法,精密恒定激励电流为1A 时,若要求本机内的测量精度为1 毫欧,则最小分辨电压为1mV。

单片机C8051F 内置了一个12Bits 的A/D 转换器,输入量程参考电压VREF 为2.5V,A/D 测量分辨率为0.61mV。 考虑到噪声和干扰对测试精度的影响,在A/D 转换器之前加一个可编程增益仪表放大 器PGA204,当仪表放大器的增益为100 时,1mV 的读数为1mV*100*211 /2.5V ≈ 81LSB, 充分满足了测量精度的需要。

4 测试仪单片机软件说明 主设备单片机完成和上位机、从设备的通信,激励源的输出控制,本端设备测试端口的 电压测量等。和上位机通信的USB 接口PDIUSBD12 的固件程序设计成中断驱动,占用单 片机的外部中断1,通过设置中断事件标志、交互数据缓冲区和单片机通信[4]。当单片机处 理前台任务时USB 的传输可在后台进行,这不仅保证了传输速度,而且软件结构清晰,便 于编程和调试。 在设计中使用了控制传输、中断传输和批量传输三种模式。控制传输中只用来传递建立 控制信息,固定使用端点0;中断传输使用端点1,用来传送命令的传递和应答;批量传输 使用端点2,主要用来实现测试仪的测量数据上报。主测试仪单片机程序由三部分组成:① 初始化操作,包括单片机内部(定时器、中断,端口等)和外围电路的初始化、读取本端和 级联设备的状态信息; ② USB 固件程序,用于响应PDIUSBD12 发出的中断请求。

USB 中断优先级设为最高,上位机发命令包给PDIUSBD12,它接到命令后就给单片机发中断。 中断程序中,单片机首先读取PDIUSBD12 的中断寄存器,判断命令包类型,然后设定相应 的事件标志并将命令数据从PDIUSBD12 的内部缓冲区移到交互的数据缓冲区,通知主程序 已经准备好 ③ 主循环程序,根据USB 中断事件标志,读取数据缓冲区的上位机命令,根 据命令执行相应的操作。单片机处理上位机指令,向从测试仪分发测试命令,控制本设备测 试激励源,测量本设备待测电缆端点的电压,计算电缆的阻值,测量结果存入数据缓冲区。 在上位机发送IN 令牌中断之后,固件将缓冲区数据发送出去。

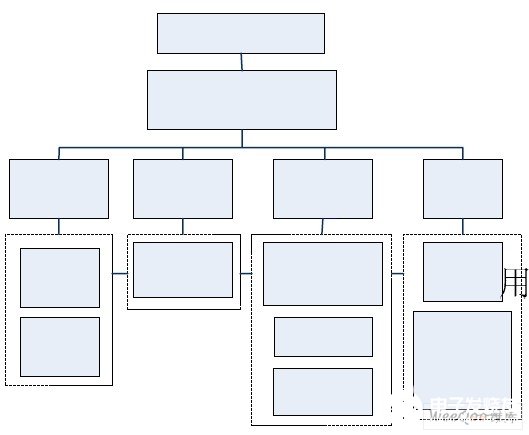

5 上位机软件说明

上位机软件采用 VC 编写,底层对USB 设备和硬件的驱动通过调用API 函数实现,操 作界面提供的主要功能有五个(如图4):①。管理功能,如测试仪操作权限的管理,连接 和测试数据的报表查询,打印等。②。 电缆的连接关系数据库生成和输入。连接关系可以采 用ACCESS 报表输入或CAD 用户绘图形式生成。数据库不仅包括线缆、接插件的连接、转 接关系,而且包括它们状态和电气属性等。③。转接面板的设计。一般情况下,用户的电缆 插头和测试仪的面板插头并不兼容,需要生产转接的面板和电缆,转接面板和电缆的生成, 用户插头和测试仪插头的对应关系也需要形成数据表形式,便于电缆测量人员使用。④。测 试流程的设定。包括用户定义功能和流程参数的设定,如测量范围、测量次数、电缆测试阻 值门限值设定等。自学习测试是指测试仪通过全排列测试,自动找出电缆线束之间的连接关 系表。⑤。 测试结果分析。如测试结果和标准数据表的对比,这些结果还可以反馈回电缆网 设计的图和表中,标识电缆的阻抗等。

图4 上位机软件结构示意图

6 结束语

该电缆自动测试仪采用级联方式,测试容量大;精密恒流激励源和信号调理电路的 使用,极大提高了测量精度。测试系统能够全面管理电缆线束的设计、转接和生产检测, 可以显著提高电缆测试的工作效率,适合在汽车、船舶和航天航空等领域使用。

责任编辑:gt

-

高级电池电导容量测试仪2009-11-19 1471

-

多线电缆测试仪的工作原理2022-11-18 1720

-

电缆耐压测试仪谁家比较好?2025-04-28 7534

-

电缆故障测试仪对使用环境的适应性2018-12-19 1645

-

电缆故障测试仪应该怎么用2020-06-19 3154

-

绝缘电阻测试仪意义2021-01-19 7962

-

求一种大容量电缆自动测试仪的设计2021-05-08 1702

-

一种大容量电缆自动测试仪的设计和实现2009-06-06 699

-

单片机实现电缆测试仪的方案2012-05-10 2668

-

网络电缆测试仪工作原理_网络电缆测试仪怎么用2017-12-27 21275

-

电缆故障测试仪工作原理2018-05-10 10036

-

电缆故障测试仪的测试原理与优缺点分析2019-11-28 8276

-

蓄电池容量测试仪功能_蓄电池容量测试仪技术参数2020-03-01 7032

-

18650容量测试仪2022-02-10 980

-

多次脉冲电缆故障测试仪的优势特点2023-12-19 1104

全部0条评论

快来发表一下你的评论吧 !