PCB设计的线宽线距与孔径规则设置注意事项

描述

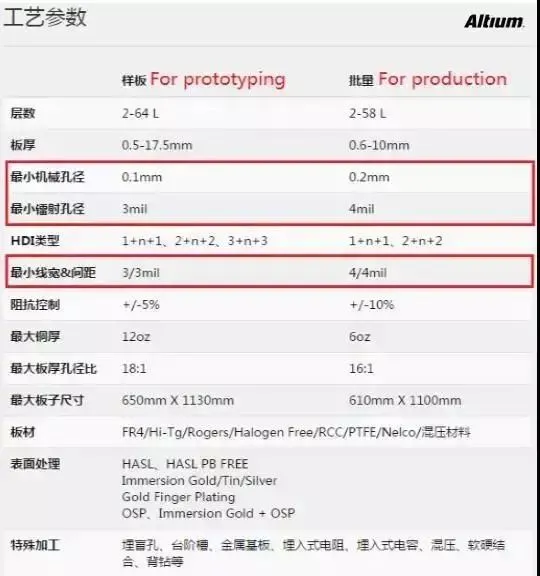

线路对于设计师来说,我们在设计的过程中不能只考虑设计出来的精度以及完美要求,还有很大一个制约条件就是生产工艺的问题。板厂不可能为了一个优秀产品的诞生,重新打造一条生产线。 所以我们要学习苏联式的设计经验——在现有生产条件下堆出最优良的产品,包括电路板层数、厚度、孔径、最小线宽线距、铜厚等基本参数要求;也包括板材类型、表面处理、特殊加工等特别要求。一般在PCB加工的时候,分测试用的打样加工,以及最终成型的批量产品加工。对于设计师来说,有实际意义并需要严格遵守的是批量产品加工的工艺要求。

图1

而对于制造精度相关的工艺要求来说,最基本最重要的是线宽线距和最小孔径。也即加工厂能处理最小多细的线宽以及最小多大的孔。如果线宽在设计中没有达到要求,太细的话是无法正确加工出来的。线宽线距精度同样影响到丝印层上的文字图案是否清晰。而孔径太小的话也是没有相应的钻头支持的。最小孔径所对应的钻头尺寸同样影响到机械孔、安装孔等各种类型板形剪切的公差精度。

线宽线距与孔径规则设置注意事项在PCB设计中,批量加工所能支持的最高精度为线宽线距4mil。即布线宽度必须大于4mil,两条线之间的间距也需要大于4mil。当然这只是线宽线距的最低极限值。在实际的工作中线宽需要按照设计需要定义为不同的值。比如电源网络定义宽一些,信号线定义细些。 这些不同的需求都可以在规则里定义不同网络不同的线宽值,然后根据重要程度设置规则应用优先级。同样,对于线距来说,在规则页面Design - Rules - Electrical - Clearance 里定义不同网络之间的电气安全间距,当然也包括线距。 另外有一种特殊情况。对于高密度管脚的元器件来说,器件内焊盘之间的间距一般很小,比如6mil,虽然满足最小线宽或间距大于4mil的制造方面的要求,但作为设计PCB来说可能不符合规则设计要求。 如果整个PCB的最小安全间距设置是8mil,那么元器件焊盘的间距明显违反了规则设置。在规则检查时或在线编辑时会一直绿色高亮来显示违规。这种违规显然是不需要处理的,我们应该修正规则设置来消除绿色高亮显示。在原来的处理办法中,是用query语言单独为这个器件定义不同的安全间距规则,并设置为高优先级。在新的版本中,只需要简单的勾选选项即可解决这个问题,即忽略封装内的焊盘间距(Ignore Pad to Pad clearance within a footprint)。如图2所示:

图2

用此选项勾选非常简便。不需要原来那样用Query语句InComponent(‘U1’),然后设置其最小安全间距为6mil,并设为最高间距优先级。

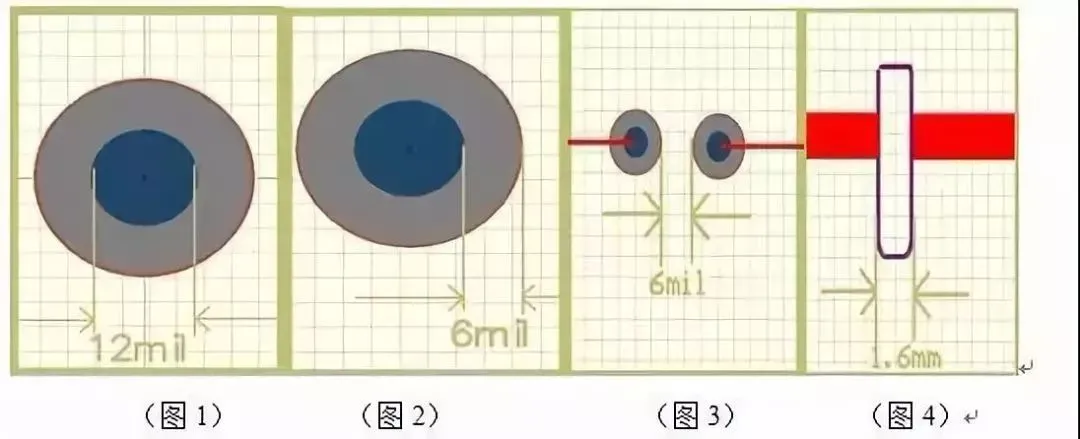

过孔

图3

最小孔径:0.3mm(12mil)。

最小过孔(VIA)孔径不小于0.3mm(12mil),焊盘单边不能小于6mil(0.153mm),最好大于8mil(0.2mm),大则不限(见图3)。此点非常重要,设计时一定要考虑。

过孔(VIA)孔到孔间距(孔边到孔边)不能小于6mil,最好大于8mil。此点非常重要,设计时一定要考虑。

焊盘到外形线间距0.508mm(20mil)。

PAD焊盘

插件孔大小视你的元器件来定,但一定要大于你的元器件管脚,建议在0.2mm以上,也就是说0.6的元器件管脚,你最少得设计成0.8,以防加工公差而导致难于插进。

插件孔(PTH)焊盘外环单边不能小于0.2mm(8mil),当然越大越好(如图2焊盘中所示)。此点非常重要,设计时一定要考虑。

插件孔(PTH)孔到孔间距(孔边到孔边)不能小于 0.3mm,当然越大越好(如图3中所示)。此点非常重要,设计时一定要考虑。

焊盘到外形线间距0.508mm(20mil)。

防焊插件孔开窗,SMD开窗单边不能小于0.1mm(4mil)。

字符字符字宽不能小于0.153mm(6mil),字高不能小于0.811mm(32mil), 宽高比最好为5的关系,也就是说,字宽0.2mm,字高为1mm,以此类推。

非金属化槽孔槽孔的最小间距不小于1.6mm,不然会大大加大铣边的难度。

拼版拼版有无间隙拼版,及有间隙拼版。有间隙拼版的拼版间隙不要小于1.6(板厚1.6mm),不然会大大增加铣边的难度。拼版工作板的大小视设备而异,无间隙拼版的间隙0.5mm左右,工艺边不能低于5mm。

-

VGA OUT 的PCB设计注意事项2023-11-23 1596

-

PCB设计中线宽线距的重要性2023-09-01 1709

-

千万不要忽略PCB设计中线宽线距的重要性2023-07-18 3509

-

PCB设计涉及的参数及注意事项2023-04-13 3009

-

PCB设计中线宽、线距设置规则2022-10-14 8633

-

PCB设计如何设置时线宽、线距规则2020-10-06 16706

-

如何设置PCB设计时的线宽和线距2019-10-04 11952

-

PCB设计的线宽和线距规则2019-07-19 3764

-

pcb线宽线距与孔径规则设置注意事项2019-06-29 16354

-

线宽、线距规则设置到底怎样最合适?2019-04-23 18010

-

PCB设计线宽、线距规则设置多大?2019-02-19 14868

全部0条评论

快来发表一下你的评论吧 !