探讨设计降压转换器功耗参数

描述

确定电感器和IC之间的最佳匹配对于实现PCB空间,散热和成本效率方面的最佳性能至关重要。

当今高度发达的功率IC需要出色的功率电感器。构建具有通用尺寸的标准电源可以帮助减少设计时间和生产成本。确定电感器和IC之间的最佳匹配对于实现PCB空间,散热和成本效率方面的最佳性能至关重要。

让我们探讨设计降压转换器时哪些参数最重要,以及如何将其与最佳电感器配对。我们还将学习如何计算基本参数,并解释开关电源IC和电感器的一些要求,包括纹波电流,电感(L),饱和电流(ISAT)和额定电流(IR)。

当今电子业的发展态势在过去的10年中,消费者逐渐期望技术将使他们的生活更轻松。同时,普通家庭中电子产品的数量有所增加。连接性和电子设备的不断增加的选择意味着这些设备必须变得更加高效才能保持竞争力。对于电源设计人员而言,支持这种消费电子方式转变的最佳方法是使用一个采用高性能部件的降压转换器将电压从输入电压转换为必要的电源轨。

最常见的电源拓扑是降压或降压转换器。这些拓扑的主要组件是输入和输出电容器,开关(例如MOSFET)和电感器。这些设备的目的是调节输出电压。高端和低端MOSFET与稳压器结合使用时会派上用场,并形成一个集成的降压稳压器IC。

选择具有最佳电感器的合适IC并不是很大的挑战。照顾好几个设计参数是成功选择与降压转换器配合使用的电感器,避免功率损耗和提高效率的关键。

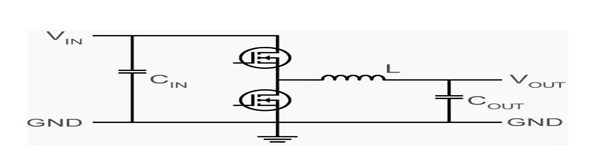

图1:基本降压转换器原理图

降压转换器功率损耗和效率的基本原理降压转换器及其基本部件的框图使您可以清楚地了解哪些组件对效率有贡献,应该考虑哪些参数(见图1)。

当分解降压转换器的效率和功率损耗时,我们可以看到,对功率损耗和效率影响最大的是MOSFET和电感器。静态电流和编程电阻不是主要贡献者(见图2)。

图2:带有MPL-AL6060-15015μH电感器的MPQ4572降压转换器的效率图

图3:降压稳压器的效率故障

图3显示了负载为2A的24V至5V降压转换器的效率细分。电感器和MOSFET的功耗为870mW,而静态功耗仅增加了900μW。为了获得最高效率并避免浪费能源,我们必须确保将最新的开关元件与高性能电感器耦合。

电感(L)

根据经验,通常建议以30%至40%的纹波电流开始转换器设计。这将导致由公式(1)计算的标称电感(L):

其中DC是转换器的占空比,VOUT是输出电压,fSW是开关频率,ΔIL是纹波电流。

对于此示例,输入电压为24V,输出电压为5V,纹波电流为800mA(平均2A负载),开关频率为500kHz。利用这些数字,我们可以计算出典型电感为9.89μH。

纹波电流(ΔIL)

纹波电流(ΔIL)是叠加在平均负载电流上并流过主功率电感器以对输出电容器(COUT)充电的低频AC电流量。纹波电流可用公式(2)估算:

图4:平均负载电流时的纹波电流

图5:24V Buck转换器的电感器电流(蓝色)和开关节点电压(黄色)

图4显示了重要的设计参数,包括峰值电流(IPEAK)和平均电流(IAVG)。该平均电流是我们系统的预期负载电流,并连接到降压转换器的输出。纹波电流(ΔIL)的一半加到平均负载电流上,形成峰值电流。对于成功且高效的降压转换器设计,至关重要的是电感器的饱和电流(ISAT)超过峰值电流。

图5显示了一个优化的24V至5V降压转换器的示例,该转换器将MPS的MPQ4572与15μH电感器(MPL-AL6060-150)结合使用。纹波电流在2A负载电流附近振荡,具有理想的三角波形。

饱和电流(ISAT)由于现代电感器中使用的铁磁材料的物理特性,匝数和电感(L)越大,饱和电流(ISAT)就越低。图6显示了典型的ISAT图。从该图可以看出,在2A负载电流下,有效电感为13μH。

图6:饱和电流(ISAT)与电感电流(IL)的关系

图7:饱和电流过低的电感器电流(蓝色)和开关节点电压(黄色)

作为电源设计人员,必须牢记的是,随着流过电感器的电流的增加,电感会减小。温度升高会降低有效电感。取决于电感器中使用的技术,结构和材料,饱和电流的曲线可以稳定到几安培。

由于高效电感器具有软饱和和降压转换器,因此IC具有诸如峰值电流限制之类的保护功能。这意味着无法选择错误的电感器。即使电感过高或过低,我们仍然会看到合理的结果。但是,在饱和电流上具有足够的裕度很重要,因为不足的裕度会导致系统效率低下。较低的饱和电流会导致电感器电流急剧尖峰(请参见图7)。

额定电流(IR)和直流电阻(RDC)另一个要考虑的重要参数是额定电流(IR)。请记住,随着电感的增加,额定电流(IR)会减小。展望未来,我们可以直接使用平均负载电流作为有效温升(ΔT)的估算值。

由于铜绕组内部的直流损耗,温度升高与自热直接相关。这意味着直流电阻越低,自热越好,电感的额定电流(IR)越高。

图8:额定电流图

形成电感器线圈的漆包铜线的直径在较小的封装尺寸中较小。这导致较高的直流电阻,直流损耗和较低的IR。对于成功的降压转换器设计,在封装尺寸和额定电流之间选择一个好的折衷方案很重要。根据经验,在正常工作条件下,温度升高20°C至30°C是可靠的起点(见图8)。就EMC而言,在PCB上具有非常小的组件也很重要,因为热环路会变得更小。

使电感器和降压稳压器匹配以实现最佳效率现在,我们已经了解了基础知识,找到降压转换器的最佳效率意味着我们需要选择一种性能匹配的稳压器IC和电感器。如果我们忽略电感器的交流损耗和MOSFET的过渡损耗,则可以关注直流功率损耗。

任何导体的功率损耗(PLOSS)均可通过公式(3)计算:

由于MOSFET具有导通和关断时间,因此开关MOSFET的导通损耗并不总是在整个开关周期内加在一起。当高端MOSFET(HS-FET)导通时,它给我们带来的功率损耗乘以占空比(DC)。通过将电感器的DC电阻(RDC)与MOSFET的RDS(ON)进行比较,我们可以使用RDS(ON)的一部分进行匹配。(RDC)和(DC x RDS(ON))这两个词应彼此接近。它们不需要完全相等,但是我们可以在接近的条件下(在mΩ以内)看到最佳效率。

例如,对于24V至5V的转换,占空比为VOUT / VIN = 0.208,这意味着HS-FET仅在20.8%的时间内传导电感电流。这意味着传导损耗仅占总传导损耗的20.8%。但是,低端MOSFET(LS-FET)的电感电流为79.2%,这在大多数时间都是导通的。这就是为什么大多数现代降压稳压器具有不同比例的MOSFET开关的原因。

为了最大程度地降低损耗并在尺寸,性能和成本之间实现有效折衷,首先要使电感器的直流电阻与MOSFET的RDS(ON)之比匹配。

由于现代降压转换器的导通电阻范围从几十到数百mΩ,因此最佳性能可以与使用圆形或扁平铜线以及模制铁氧体化合物的小型高导电功率电感器相媲美。

编辑:hfy

-

dcdc降压转换器工作原理2024-02-16 3237

-

降压转换器和升压转换器工作原理2023-10-05 3997

-

DC/DC评估篇损耗探讨-同步整流降压转换器的损耗2023-02-23 2872

-

使用多相降压转换器和单相转换器的好处2022-11-23 808

-

同步降压转换器中的输入和输出电容需考量的因素2022-11-14 709

-

升压、降压和升降压转换器的基本原理2022-08-31 9475

-

#电源管理设计 降压转换器的布线设计探讨电子技术那些事儿 2022-08-23

-

设计同步降压转换器时需考虑输入和输出电容的参数2021-12-20 2100

-

高频率下切换高输入电压降压DC/DC转换器的利弊探讨2019-07-16 2790

-

如何防止同步降压转换器中的低边误导通2018-08-27 1997

-

使用多相降压转换器和单相转换器有什么好处?2018-07-18 1602

-

多相降压转换器的优势在哪里?2017-04-18 2046

-

用于超低功耗无线应用的具有旁路模式的降压转换器2016-02-23 4042

-

DC-DC转换器是什么及其参数2009-11-14 20815

全部0条评论

快来发表一下你的评论吧 !