PCB中如何防止热循环失效故障

描述

每个电子设备都有额定寿命,但是由于机械冲击,热冲击和振动,仍可能会发生过早故障。热循环只是振动的热模拟-反复的机械应力作用于PCB中的结构,导致疲劳和故障。反复进行热循环后,温度升高和体积膨胀的后期会导致机械故障。

热循环电阻不是可以测量的特定物理性质。取而代之的是,它只是指电子设备承受热循环的能力。组件必须遵守其绝对的最高温度额定值,但是反复的热循环会导致两种PCB结构(焊料和过孔)出现故障。让我们看一下这些结构中的每一个如何产生热故障,以及如何防止热故障。

通孔是一种结构,在反复的热循环下容易出现疲劳破坏和断裂。尽管这些结构在极端温度下容易断裂,但如何防止热循环失效是通孔的机械设计。正确的基材材料的选择还有助于提高热可靠性。这些点适用于HDI板中的高长宽比过孔和盲孔/埋孔。

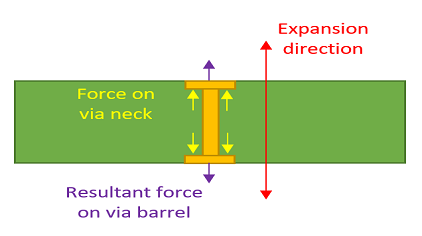

就像焊球可靠性一样,由于铜和基板的CTE值不匹配,也会导致热循环失效。FR4是各向异性材料,垂直于板表面的CTE值为〜70 ppm /°C;请注意,这与沿表面的CTE值(〜13 ppm /°C)不同。为了进行比较,铜的CTE值为〜16 ppm /°C。这意味着,当板加热到高温时,应力主要沿着通孔的轴线承受,如下图所示。

由于基板的热膨胀而在通孔上施加力

上图显示了在镀通孔上的作用力,但对于盲孔或埋入式微孔也可以绘制类似的示意图。该应力的影响取决于通孔的几何形状,尤其取决于通孔的纵横比和结构。应力集中的位置还取决于通孔沉积和电镀方法,这涉及从溶液中沉积。

盲孔和埋孔微孔

盲孔在通孔的颈部附近的镀层稍薄。这是表层上盲孔的主要断裂点,扩展的基板在该处向上顶住通孔的颈部。堆叠的盲孔和掩埋微孔在堆叠的界面处容易断裂。换句话说,掩埋通孔的颈部区域可以与其上方的通孔底部分开,从而产生高电阻连接或开路。

IPC最近发布了将被纳入IPC 6012E标准的可靠性警告,并且在制造过程中必须评估盲孔和埋孔的可靠性问题。为确保制造过程中的可靠性,IPC-TM-650(方法2.6.27)中的标准测试方法要求测试试样应经受正常的锡膏回流焊,以使其达到230°C或260°C的峰值温度。 C连接至4线电阻探头时,可获得六个完整的回流曲线。只要在此重复的回流曲线期间电阻增加不超过5%,就可以认为该板具有足够的热循环电阻才能投入使用。

高长宽比通孔

当在制造过程中沉积典型的通孔或掩埋的电镀通孔时,电镀液会发生毛细作用。当将板浸入电镀液中并且铜开始沿过孔壁沉积时,表面张力会影响如何将电镀液吸入通孔中。如果在沉积过程中未充分搅拌和搅动电镀液,则由于形成弯液面,铜前驱体在通孔桶中心附近消耗得更快。

这导致通孔桶的中心区域的电镀层比通孔颈部的电镀层薄。如果通孔的纵横比较大,则通孔内部的铜涂层将更薄。一旦基板在高温下膨胀,通孔的中心将承受更大的应力集中,并且更容易破裂。

这里有三种可能的解决方案,涉及设计和制造:

使用宽高比较小的通孔。对于更长的通孔,这仅意味着增大通孔直径。

使用CTE值接近铜的PCB基板。对于某些设计,例如需要低损耗层压板的高速设计,您可能需要折衷其他基板材料的性能以降低CTE值。

确保您的制造商在搅拌下使用粘度较低的镀液,以在通孔桶和颈部中更均匀地沉积铜镀层。

焊接可靠性

就像振动疲劳会在焊球中产生机械故障一样,热循环也会如此。当焊点的温度升高到很高的水平时,焊锡的膨胀速率比基材低,但所涉及的力很难预测。焊球中的应力集中更容易预测,并且有限元方法(FEM)模型显示应力集中在焊球的顶部和底部附近,从而导致断裂。

只要焊点足够牢固且具有延展性,该焊点就能够承受反复的热循环。这意味着制造商需要解决任何可能影响焊点强度和延展性的因素。这些包括腐蚀,润湿不足,焊锡不足以及只能由制造商解决的其他因素。在准备进行制造设计时,请确保制造商了解电路板上的热环境,以防止在反复热循环下焊点失效。

编辑:hfy

-

快速热循环试验箱在芯片老化试验中的应用2025-06-04 687

-

可靠性温度循环试验至少需要几个循环?2025-01-23 1075

-

冷热循环冲击试验箱-环境试验设备2023-05-10 1113

-

IGBT失效及寿命预测2023-02-24 577

-

如何查找PCB失效的原因呢?2022-11-09 1556

-

冷热循环一体机膨胀阀故障排查方法2022-06-28 1350

-

如何处理PCB故障2020-11-18 4836

-

失效分析方法---PCB失效分析2020-03-10 3850

-

电源设计布局的热循环2018-10-22 1816

-

超长寿命冷热循环TEC模块 ATE1-TC-1992018-10-11 637

-

超长寿命冷热循环TEC模块 ATE1-TC-312018-10-08 634

-

THR焊点热循环和热冲击测试2009-11-19 1422

全部0条评论

快来发表一下你的评论吧 !