从技术和产业角度探讨全球制造业版图

描述

据专家说从今年开始,制造业(实体经济)或将面临连续十余年的下滑。其中诸多因素不必多说,就大势而言全球或区域经济之涨跌起落也都是客观规律。然而,不管大的经济周期如何变化,中国的制造业似乎一直都处于纠结和挣扎之中:普通员工不用说,每天起早贪黑加班熬夜都是常态,老板虽说有些年份挣了些钱,但每天也是疲于奔命,耗肝耗肾。经过40年的高速发展,经过2018这个多事之秋,中国制造业在布满荆棘的路上越走越窄,这时我们终于意识到:瓶颈真的到了。

为什么中国制造努力了这么久却混一直得这么惨?瓶颈期有多长?中国制造如何能够快速突破瓶颈期?抛开政治,经济,文化,教育等“文科因素”不谈,下面的三篇文章将从技术和产业角度探讨这些问题。

(一)当今全球制造业版图的成因

(二)中欧制造业的互补性

(三)只有工业革命才能救中国制造

第一篇:当今全球制造业版图的成因

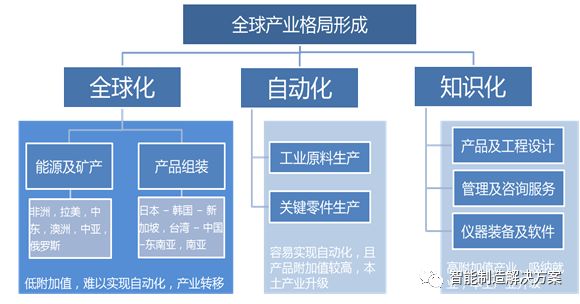

从工业1.0到4.0基本上都发源于欧美。欧美的制造企业通过“全球化”,“自动化”和“知识化”完成了对全球制造资源的整合。

全球化产业分工造成如今制造业格局

全球化

全球化让欧美企业能够以较低的成本支配全球的资源:从非洲,拉美,中东等地区获得能源及矿产;同时,把产品组装,测试等劳动密集型产业转移到亚洲国家。自60年代开始,欧美发达经济体就开始逐渐将纺织,家电等行业转移到日本,亚洲四小龙,中国和东南亚其他国家。而产品研发,品牌运营等附加值较高的业务仍然留在了本土。该话题无须赘述。

自动化

这里的自动化的内涵实际上包括了“信息化”,泛指通过对生产设备和生产系统的技术升级改造,提高生产效率和产品质量的企业运营行为。说白了就是“机器换人”和“软件换人”。

与中国现在面临的状况相同,当时的欧美及后来居上的日本在制造业转型升级问题上也面临着两个选择:技术升级还是产业转移。产业转移就是上文提到的“全球化”,而技术升级就是本段将要论述的“自动化”。

上个世纪是工业技术和全球化并行发展的大时代。随着逻辑控制器(PLC),运动控制器(Motional Controller),计算机技术,信号处理技术,信息技术以及互联网的成熟及其在工业领域的广泛应用,生产设备自动化程度大幅提升,出现了诸如工业机器人,加工中心这类复杂的标准工业设备,无人或少人工厂也越来越多。但是由于技术和成本的制约,欧美日的制造企业并没有能力实现全面自动化,而是把自动化成本较高的装配和检测环节转移到中国和东南亚国家,把容易实现自动化的环节以及高附加值的高端制造在本土完成了技术升级。最典型的容易实现“自动化”的生产环节包括:高附加值工业原料,工业元器件和关键零件生产。精细化工,半导体,工业元器件生产等行业都属于这类生产环节。而这些产业都是资本密集型产业,自动化程度非常高。

知识化

知识化是往往被忽略的一个方面,简单讲就是梳理和分析实践经验,将其体系化,理论化,成为知识的过程。之后,这些知识再被包装成服务,培训,软件等产品销售给企业和机构,产生价值。

随着产品和生产系统复杂程度及技术难度的增加,生产企业往往无法独自解决所有问题,而是请教专业的团队,由此催生出大量的咨询公司,包括工程,技术,管理,信息化等方方面面的咨询。服务的环节包括,产品研发,企业运营管理,复杂仪器及软件的研发,结构设计,新材料测试等等。

自二战以后,西方资本主义阵营的经济得到快速发展。从生产技术的微观层面看,应该说是战争期间积累的大量军事科技,军工技术,生产能力以及工程技术理论迅速应用到民用领域,促进了第三次工业革命即工业3.0的爆发。在这个时期也产生了很多工程理论和管理思想。高能物理,流体力学,自动控制理论,信息论,系统工程,运筹学也都是因战争而产生。

二战结束后,欧美国家的制造业独领风骚,大批大量的高品质生产模式应该说发展到了登峰造极的程度。相关的生产管理理论也完全成熟。例如,互换性,公差,标准化,就是大批量生产模式下产生的工程思想。同时质量控制方法,质量管理体系也逐渐完善和成型,出现了权威认证机构和培训机构。70年代,日本经济起飞,东方管理大行其道,诞生了看板管理,精益生产,田口方法,全员质量管理等;90年代由于产能过剩,欧洲制造业开始了第一次转型升级,开始针对细分市场需求,开发更多的产品。在当时,面向用户需求这个概念便已经成为学界热点议题。例如并行工程和敏捷制造思想就是为了满足小批量生产应运而生的;全球化异地生产使生产系统日益复杂化,迫使跨国企业采用MRP,MRPII,ERP系统对其全球制造资源进行管理,也随之产生了一大批为企业提供战略,信息和管理服务的咨询公司,催生了制造服务业的成熟。

可以说,全球化资源配置产生了资本密集型产业,自动化和产业升级催生了技术密集型产业,知识化则成就了由咨询公司,设计公司和研发机构组成的知识密集型产业。正是由于发达国家制造业的构成以这类企业为主,利润率高,人均产值高,对从业者职业技能要求高,所以围绕制造业开展业务的企业过得都还算惬意。

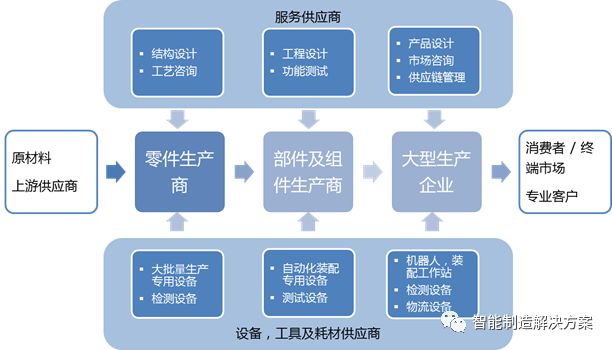

制造业产业分工通用模型

如上图所示,制造业的任何一个细分产业都可以抽象成这样的结构:

中间的主要链条(原材料-零件生产商-部件及组件生产商-大型生产企业-用户)着眼于产品的材料变化:从采掘业,农业和化工产业生产出的原材料,经过初级加工,变成毛坯,再由毛坯制成零件,若干个零件被拼装成部件,部件再装配成为组件,最终成为产品,卖给最终消费者,产生价值。

在生产过程中,需要有形和无形的支持。其中有形的支持主要来自设备,工具,软件及耗材的供应商,在图中底部模块表示;图中上部模块则表示无形支持,具体包括:设计服务,技术咨询,管理咨询,财务,物流,营销,人力资源等相关的服务和咨询。

而不同的生产环节所需要的支持侧重点也不同:

处于制造业上游的零件生产商所需要的服务以零件结构设计和制造工艺咨询为主,生产设备则以强调效率的成型,加工和检测设备为主。

部件及组件生产商提供的是工业产品,面向企业需求。对产品的功能性和可靠性要求较高,总体而言稳定性大于创新性。这个环节需要大量的不同种类的自动化设备,软件系统和工程技术相关的咨询服务。

相比之下,下游产业以装配为主,面向最终消费者,这个区间的企业多半是大型甚至超大型企业,资本和劳动力投入都很大。同时,由于直接面向消费市场,所以必须能够快速对市场做出反应,产品种类多,批次多,同时批量大,管理极其复杂。

如前文所述,发达国家在全球化的过程中,将不容易实现自动化的装配测试环节大量转移到中国,因此中国的优势制造产业多集中在下游,如家电,数码,家具,服装,汽车等。这些企业面向最终客户和终端消费市场,同时供应链体系又最为复杂,需要组织大量工人进行生产,而产品同质化严重,竞争激烈,利润率不高。即便是处于产业链中游的企业也多是以规模和价格取胜。所以中国制造业企业通常都很大,员工人数动辄上万,管理难度大。因此亟需通过互联网+,大数据,智能制造,工业4.0等概念提升企业竞争力。

而欧美企业多是集中在中上游的高附加值零部件及自动化程度较高的工业标准件生产,以及设备,工具,软件和各类咨询服务业。规模小,定制化程度高,产品及服务附加值高,员工人数少,人均产值高,所以欧美企业并不需要一种解决复杂大型管理系统的技术,而是需要进一步提高产品本身的设计,优化生产工艺,完善产品设计和测试体系等。

可以说,产业分工的差异直接导致了当前中欧产业政策的不同走向,也是中欧制造业具有显著互补性的根本原因,第二篇将展开论述。

制造业赶超欧洲的艰巨性

客观地说,欧美制造业自工业革命开始就发展迅速,特别是经过了两次世界大战和冷战的洗礼,其整个制造业体系对中国的领先程度是全方位的。尽管我国在很多领域已经取得了不小的突破,但是基础还欠稳固,要在短期内全面赶超欧洲几乎是不可能的,还有相当长的路要走。

我们不妨回顾日本制造的成功经验。尽管日本早在明治维新之后,一战之前就已经基本上成为工业国,其制造业底子并不弱。但经过一个世纪的赶超,即便在今天,日本的高端产品仍然无法全面进入欧美:日本的高端汽车品牌凌志,英菲迪尼怎么也无法与奔驰,宝马相比,更比不过宾利,劳斯莱斯,法拉利,保时捷等豪车;日本的发那科机器人虽然也是工业机器人四大家族之一,尽管销量大,但其性能,可靠性和客户认可度仍然无法与KUKA和ABB相比,更不用说赶超技术最顶尖的瑞士Staubli机器人了。

可以说日本和欧洲这种高端产业之间的代差虽然已经不大但几乎仍然是不可逾越的。其根本原因不难理解:日本与欧洲制造业的研发体系,工程技术教育和科研体系都是一样的,并无优越之处。所以后发国家如果采用同样的体系是无论如何也无法赶超欧美国家的传统优势制造业的。因此,对于中国来说,在欧洲强势领域与其拼命赶超,不如通过资本运作让欧洲的高端企业和人才为我所用。

图为英国工程杂志1868年刊登的一篇工程技术文献,介绍了一种用于轨道交通的划线设备

图为1905年的技术文献,记录了龙门式机床的使用和设计,用于涡轮加工

从上述两个案例足以见得,欧美国家的论文体系至少脱胎于两个世纪前。毫不夸张地说,欧美的工程技术体系早在两个多世纪前就已经比较完善了。反观我国的科研体系,工程方法,以及支撑制造的整个产业体系都是建国后才开始形成的,期间还走了一段弯路。所以即便勤劳的中国人已经奋斗了半个多世纪,我们的制造业只可能接近或部分赶超,全面的“超英赶美”几乎不可能实现。因为西方也没有止步,而我们的教育和研发体系也并不比西方优越,所以中国制造业真正赶超欧美除非在传统行业里大量使用革命性的新技术和新工艺。

由于全球制造业强国都采用同样的教育,研发体系以及工程方法,因此一旦在某一科技领域取得领先,则很难被他国超越。可以说,技术革命是后发国家制造业实现赶超的唯一机遇(第三篇将展开论述)。现在的第四次技术革命(不等同于工业4.0)是中国制造业的赶超机遇,在新兴领域发力才是我国制造业转型升级正确的战略途径。

责任编辑人:CC

-

展望2023年,制造业技术的五大趋势2023-02-16 1128

-

释放制造业IoT价值的关键是什么2020-08-03 1870

-

2019第七届先进制造业大会邀请函2018-10-16 2591

-

中美贸易战对全球半导体产业链的影响2018-08-30 4681

-

3D打印技术是怎么推动制造业的2018-08-11 2372

-

首届世界制造业大会来了!一起玩转现场吧2018-05-25 4725

-

工业机器人市场“浮夸”制造业面临新挑战2018-02-28 6030

-

中国工业机器人制造业成全球最大应用市场2017-10-18 3574

-

2017全球先进制造业博览会2017-03-04 2432

-

2017先进制造业博览会(上海)2016-10-25 2659

-

中国“互联网+制造业”高峰论坛2016-08-15 3649

-

智能制造是制造业未来主攻方向2015-11-17 8789

-

急速发展的中国LED制造业:产能是否过剩?2010-11-25 3611

-

[讨论]设计业应成为IC产业布局的重中之重2010-04-01 4580

全部0条评论

快来发表一下你的评论吧 !