台达DMV双摄像视觉系统在激光切割定位的应用

制造/封装

描述

【摘要】随着客户对切割精度要求的不断提升,被切割材料的定位变的尤为重要。特别是如果被切割材料的长度超出1m后,产品本身的定位出现旋转角度,则对于定位又是一道难题。根据目前感测技术,只有采用视觉定位,才可满足其定位精度要求。

一、 DMV双摄像机检测原理

激光切割机是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开。激光切割属于热切割方法之一。

客户目前的需要激光切割的板材尺寸约为1m×1.2m,需要利用激光切割出如图1的一个个小矩形,切割精度要求为0.05mm。由于被切割材料本体比较长,在上料的时候,往往很难保证其一致性,所以需要考虑采用视觉(又称CCD)来检测板材的倾斜角度以及偏移量。

二、系统配置

三、方案实施

由于材料本体尺寸比较大,如果将被测物完全拍摄到,则其检测精度必然无法达到要求。所以考虑只拍摄该板材上的上下两个MARK(标记)的位置,获知两个MARK点的偏移量后可通过推导得出该板材的整体偏移量以及旋转角度。

为确保检测精度,所以考虑采用一个相机各拍摄一个MARK的方法。本系统中采用2个相机和4个光源的架构。

在材料无任何旋转以及偏移的情况下,两个MARK点的理论坐标为X1,Y1与X2,Y2。在实际上料以后,相机拍摄后会获取实际的坐标X3,Y3和X4,Y4。由此就可得:

ΔX1=X1-X3;ΔX2=X2-X4;ΔY1=Y1-Y3;ΔY2=Y2-Y2

根据上位机软件的计算,实际坐标之间的连线与理论坐标的连线就可获知该板材的旋转角度θ角。结合水平ΔX1,ΔX2以及垂直方向的ΔY1以及ΔY2,就可准确获知板材的整体偏移及旋转角度。

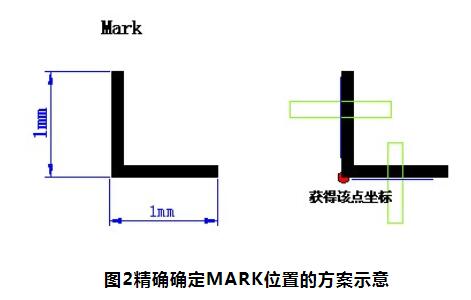

由于本案检测精度要求较高,MARK点的设置也变的尤为重要,经过多方讨论,最终确定MARK采用如下方案:

由于拍摄距离客户要求330mm的物距,以及考虑到检测精度要求,所以采用2个增倍镜头以及接环。本项目都采用80万像素的相机,分辨率为1024×768,可根据分布像素推算检测精度:

4mm/1024pixel= 0.004mm/pixel(一个像素值代表0.003mm);考虑到系统存在检测误差以及外部光源干扰与振动干扰,可以计算,本系统检测精度在0.012mm。

可使用“边形匹配”工具,定位Mark点的位置。接着使用“边缘位置”工具,检测Mark点的交叉点X,Y轴坐标。

同时,本DMV系统支持以太网通讯功能,可将检测到的坐标偏移量,通过以太网通讯的方式送到上位机,并进行处理。本案中客户采用的上位机是工业电脑。

四、实施效果

在本切割系统中,视觉定位为其精度的切割提供了最前端的检测数据。为其最终获得满足要求的切割精度提供了保证。视觉检测为许多先前无法检测或者难以检测的数据提供了一种全新的解决方案。

-

贴片机视觉系统的基本组成2018-09-07 0

-

这些机器人视觉系统些关键技术,你必须要知道2018-12-13 0

-

机器视觉系统应用于标签外观视觉检查!2019-11-18 0

-

求购基恩士视觉系统/激光传感器/镜头/工业相机2020-06-30 0

-

CCD机器视觉检测在激光加工行业的应用2020-09-15 0

-

惠州机器视觉系统的工作步骤你了解吗?2021-04-19 0

-

回收基恩士激光传感器-高价回收基恩士视觉系统2021-06-23 0

-

深圳工业机器视觉系统有哪些组成部分?2021-08-26 0

-

四元数数控:深圳机器视觉系统由什么部分组成?2021-11-17 0

-

四元数数控:深圳CCD机器视觉检测定位系统在激光加工里的应用?2021-12-14 0

-

CCD视觉定位系统在紫外激光打标机上的应用2022-03-08 0

-

台达伺服系统在石英晶体切割设备上应用2009-06-13 811

-

CCD视觉定位软件NB-500智能视觉系统免费下载2020-05-27 2384

-

台达DMV机器视觉与机械手组合的自动拾放系统2020-09-28 2042

-

机器视觉系统中常用摄像机的分类2024-01-19 695

全部0条评论

快来发表一下你的评论吧 !