实现高精度深硅刻蚀的方法

描述

深反应离子刻蚀工艺,是实现高深宽比特性的重要方式,已成为微加工技术的基石。这项刻蚀技术在众多领域均得到了应用:1)MEMS电容式惯性传感器;2) 宏观设备的微型化;3) 三维集成电路堆叠技术的硅通孔工艺。

对于惯性MEMS传感器,有研究发现制备的电容式加速度计具有高深宽比结构能够显著增加传感面积,提供更高的验证质量并降低弹簧刚度,从而提高电容灵敏度。在三维集成电路封装领域,在单个基板上通过垂直互联的多个芯片可以显著提高设备性能降低尺寸,对于相同直径的通孔结构,深宽比越大越有助于解决热耗散和翘曲问题。 由于刻蚀结构的表面形貌与刻蚀区域的线宽大小有很大关系,微小线宽结构刻蚀随着刻蚀深度的在增加,气体传输受到一定程度的限制,缺乏活性气体刻蚀导致能力减弱是制约小线宽高深宽比增大的主要因素。

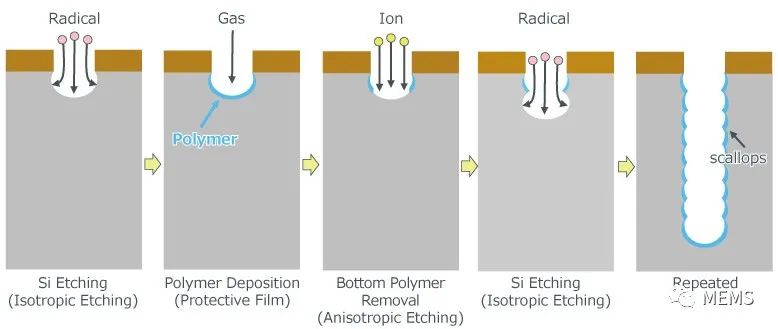

深反应离子刻蚀应用最普遍的是【Bosch工艺】,基于刻蚀和钝化交替进行,将一个刻蚀循环分解为三个子过程:碳氟聚合物沉积、钝化层刻蚀和硅的刻蚀,分别对应刻蚀菜单中Dep1,Etch1和Etch2。

为了改善刻蚀对深宽比的依赖性,在线圈功率和腔室压力不改变的情况下,逐渐增大Etch2子过程刻蚀时间,以及Etch1和Etch2两个刻蚀子过程中的极板功率,一方面增加反应气体,并为反应气体扩散和反应产物脱离提供了更多时间,另一方面提高极板功率能够提高等离子体的垂直角度和入射能量,加强等离子体垂直轰击能力,从而改善深沟槽底部的刻蚀情况。另一方面如果出现随着刻蚀深度增加开口尺寸增大,表明当前侧壁钝化层厚度不足以保护侧向不被刻蚀,需要增加Dep1或者减小Etch1。

通过对工艺参数的优化,得到了下图为2μm线宽刻蚀深度80微米,深宽比达40:1。

除了超高深宽比沟槽结构,下图展示了微柱阵列、SOI器件、齿轮、弹簧等硅基刻蚀样品,更多工艺展示,继续关注励德微系统。

更多深硅刻蚀样品

- 相关推荐

- 刻蚀工艺

-

【转帖】干法刻蚀的优点和过程2018-12-21 0

-

请问如何实现高精度热电阻测量电路的设计?2021-04-13 0

-

AOE刻蚀系统2022-10-21 0

-

PCB加工如何实现高精度和高效率的钻孔呢?2023-04-11 0

-

高精度扩散硅绝对压力计的研制2009-06-30 729

-

高精度温度控制的实现2009-07-11 670

-

GPS高精度的时钟的设计和实现2017-01-23 674

-

晶体硅太阳能电池刻蚀的作用及方法与刻蚀的工艺流程等介绍2017-09-29 1751

-

实现高精度的温度采样方法2022-12-22 2830

-

速科德PEEK导向柱高精度深孔加工技术方案2022-06-27 807

-

干法刻蚀工艺介绍 硅的深沟槽干法刻蚀工艺方法2023-07-14 6061

-

激光扫描装配间隙尺寸高精度检测系统的设计与实现2023-12-20 973

-

为什么深硅刻蚀中C4F8能起到钝化作用?2024-01-14 2918

-

如何调控BOSCH工艺深硅刻蚀?影响深硅刻蚀的关键参数有哪些?2024-02-25 2942

-

芯片湿法刻蚀方法有哪些2024-12-26 166

全部0条评论

快来发表一下你的评论吧 !