风电中的变桨控制的原理与要求

电子说

描述

风电,将风能转化为电能,正是新能源应用的一个重要领域。经过近百年的发展,现代风力发电机系统,从塔筒高度,叶轮直径,输出功率,控制复杂度都在不断创造新的记录,仅国内最新型风力发电机的输出功率可达10MW,塔筒高度可达115米,叶轮直径可达185米。

风力发电机的所处环境,也在不断的扩展。在陆上的风电场,国内最高的海拔到了4700米,而海上的风电场,国内最远的风电场,离岸的直线距离为48千米。

风机的功率和尺寸不断增大,应用场景不断扩展,对于风机在风速变化下的适应性,以及极端条件下风机的安全性,提出了更高的要求。而这正是风机变桨控制的拿手好戏。变桨控制,即采用机械液压或者电动伺服的方式,控制风机桨叶的旋转,来调节桨叶的节距角,改变气流对桨叶的攻角,进而控制风机桨叶捕获的气动转矩和气动功率。

来自CCTV

变桨控制原理

以叶片的旋转面为参考面,当叶片与该面的角度及桨距角为0时,叶片捕获的风能最大,此时的风力发电机发出的功率也最大,当叶片与该面的角度及桨距角为90时,叶片的阻力最大,使得风机停机,这在一些极端天气里,对整个风机的安全运行至关重要。

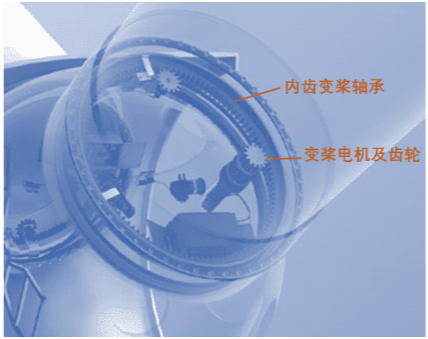

电动变桨因为运行维护方便,成本低,控制响应高,在风电中采用的越来越多。电动变桨采用电动伺服控制器驱动变桨电机,变桨电机驱动小齿轮,小齿轮再驱动桨叶的变桨轴承,从而实现叶片的转动。

电动变桨示意图,来自易福门电子官网

变桨控制的要求

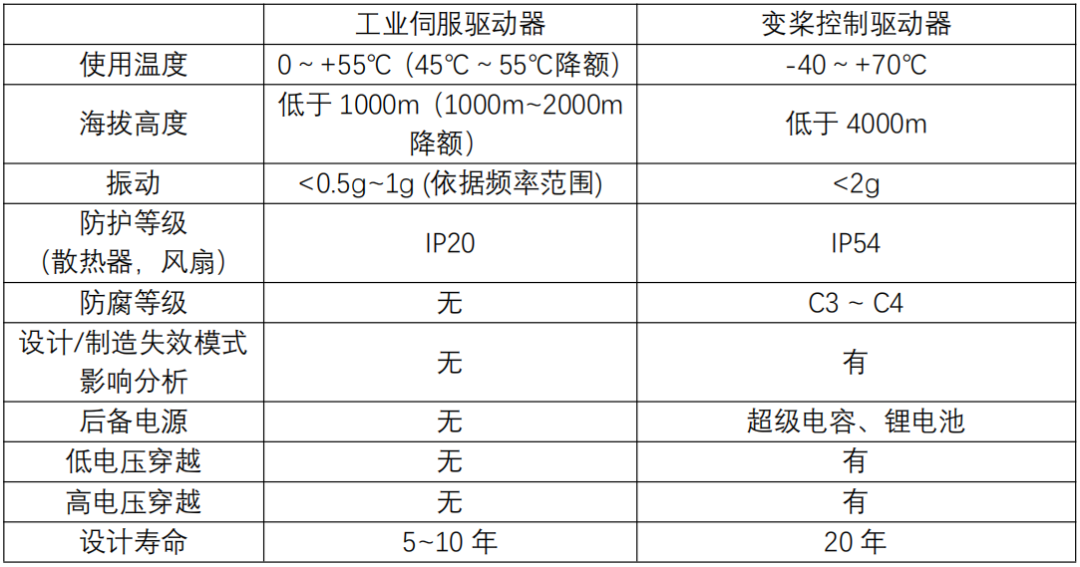

变桨控制的驱动器可靠性,环境适应性的要求很高,因为一个变桨驱动器出现故障,轻则造成风机停机,重则危及整个塔筒的安全,即使最小的维修,其停机的发电损失,以及巨额的维修费用也会对风电场造成巨大的经济损失。从下表可以看出变桨驱动器的极高的可靠性,环境适应性,安全性的要求。例如,典型工业伺服驱动器的工作环境温度只到45°C,45°C以上需要降额,而变桨控制驱动器的工作温度最高可达70°C,另外对于振动要求,典型工业伺服驱动器的振动依据频率范围在0.5g到1g之间,低频20HZ以下1g,20Hz~50Hz之间0.5g或者0.6g,而变桨控制驱动器可达2g,另外变桨控制驱动器会需要通过低电压穿越测试,高电压穿越测试,以及考虑设计/制造失效模式影响分析等等。

变桨控制驱动器与工业伺服驱动器可靠性比较表

英飞凌作为首屈一指的功率半导体供应商,自然也是风电变桨系统的主要电力电子方案的供应商,与全球变桨产品的厂商都有相应的合作,其中战略合作伙伴深圳市汇川技术股份有限公司(以下简称汇川技术)推出的PD800/802系列变桨驱动器,已经累计发货超过15000台,服务于全国各地160多个风场,以其高安全性,高可靠性,高集成度受到了多数风电主机厂和系统集成商客户的称赞。

汇川技术PD800/802系列变桨驱动器

变桨控制中的IGBT模块的特点:

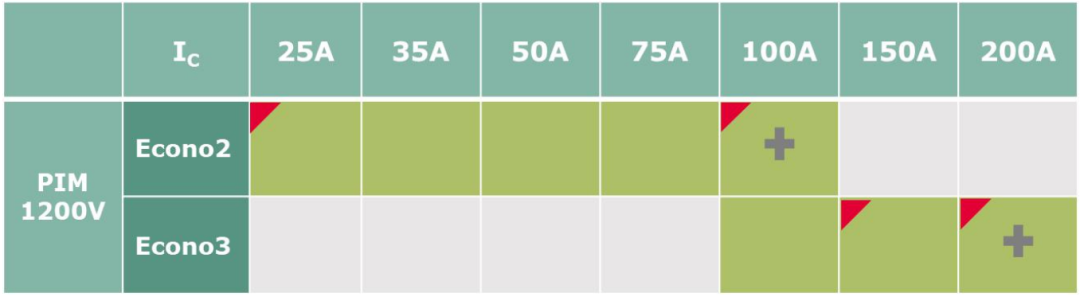

汇川技术的PD800/802系列变桨驱动器中,都采用了英飞凌的Econo3封装的模块,如下图的右侧图所示。

Econo2封装

Econo3封装

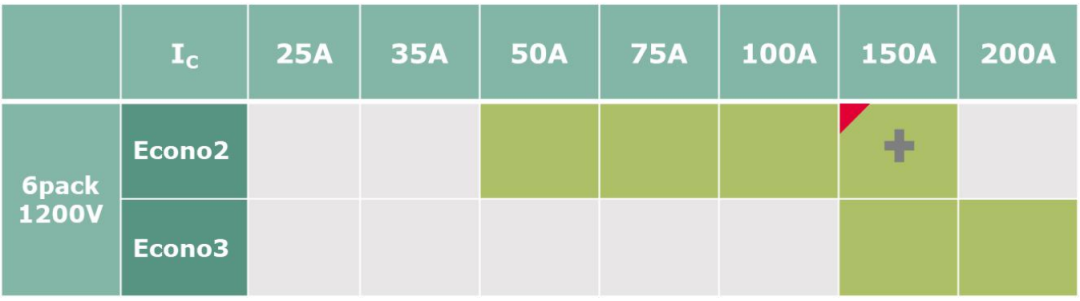

Econo系列的模块,包括Econo2和Econo3两种封装,支持多种拓扑形式,包括:

整流桥,刹车,逆变桥一体化的EconoPIM

仅整流桥(二极管,晶闸管)的EconoBRIDGE

仅逆变桥(三相)的EconoPACK

三电平拓扑

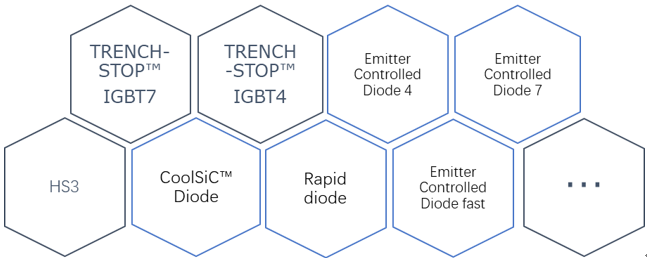

Econo系列的模块,也能适配从650V~1700V电压等级的不同系列的IGBT和Diode芯片,针对整流二极管和晶闸管,可以适配高达2.2kV的芯片。

英飞凌的Econo3系列IGBT模块,作为英飞凌最经典的Econo的封装之一,因为带有铜基板,过载能力强,具备高可靠性和长寿命特点;功率和驱动端子分列排布,具有易用性特点;同封装具备整流桥和逆变桥拓扑,统一模块高度,方便安装,助力风电变桨驱动器的发展,而Econo系列模块也集成了最新一代的IGBT7芯片,进一步扩展风电变桨驱动器的功率空间。

责任编辑:xj

原文标题:小帮手解决大问题——风电中的变桨控制

文章出处:【微信公众号:英飞凌工业半导体】欢迎添加关注!文章转载请注明出处。

-

怎么实现Matlab风电机组平滑功率控制的设计?2021-07-06 1219

-

基于CAN总线通讯的变桨距风力发电控制系统2009-05-31 487

-

基于状态反馈的风电机组变桨距转矩联合控制技术研究_李瑜2016-12-29 804

-

蚁群算法在风电机组变桨控制中的应用2017-01-05 788

-

基于模糊控制的风力发电系统变桨距控制器的设计_张玉华2017-02-07 873

-

现代变桨控制技术的研究_刘夏阳2017-03-15 738

-

变桨驱动电机低频输出优化控制2018-03-20 784

全部0条评论

快来发表一下你的评论吧 !