适用于汽车电子的NVH 开发设计方案解析

描述

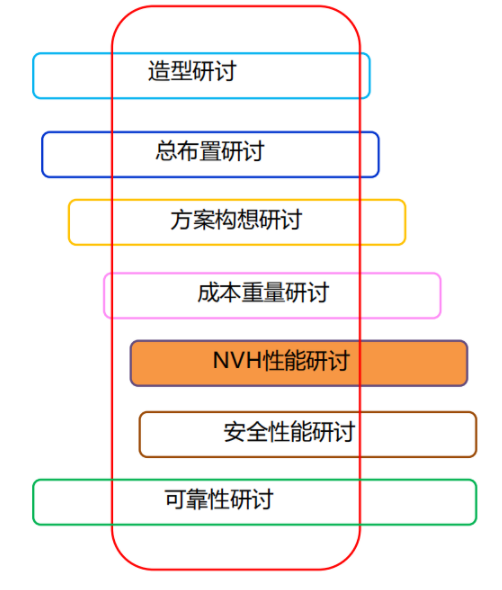

1、NVH 性能开发的挑战

NVH 性能开发面临的挑战众多,其中最为重要的就是成本和开发周期的挑战。

在节省成本方面,近年来汽车行业整体下行,竞争日益激烈,对整车开发成本的控制也日益严格;随着每个零部件成本目标的严格控制,NVH 设计方案要求越来越精准。消除 NVH 后期整改造成的模具重新开发、工艺装备重新排布等浪费问题对节省 NVH 开发成本具有重要的意义。

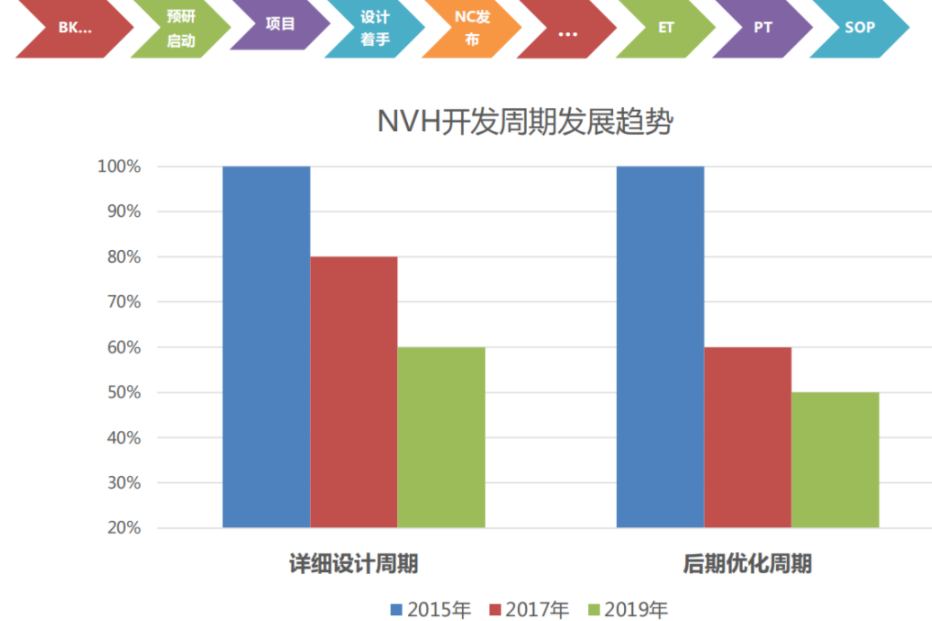

NVH 性能开发过程也面临着周期性的挑战:整车开发周期不断缩短,从 36 个月缩减至 24 个月;详细设计阶段仿真分析和优化的周期压缩;ET 至 SOP 实车阶段 NVH 问题排查和整改的时间大大减少。

为应对更短周期、更低成本的整车开发,需要将 NVH 开发工作的重心再往前移,前移到概念策划阶段,减少设计和实车阶段的返工;提升 NVH 分析和设计方案的精准度,实现 NVH 的精细化开发;建立和完善整车级仿真分析能力,在早期对目标进行准确预测。

2、NVH 开发前置的具体策略与方法

NVH 业务前置的具体举措

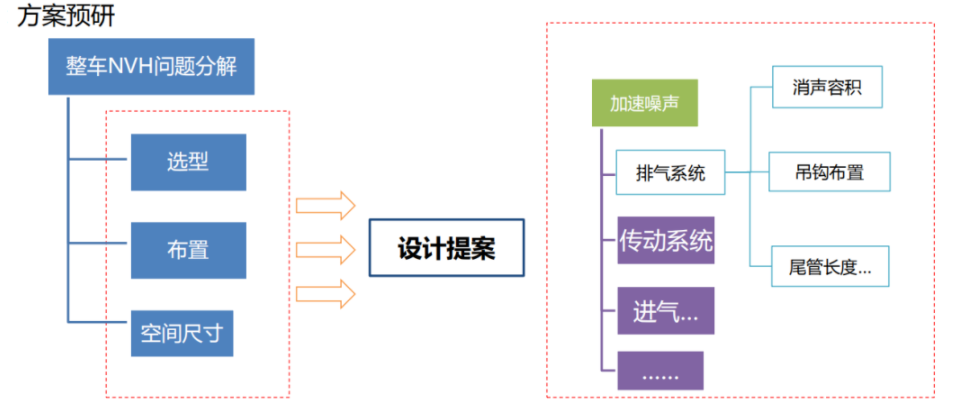

设计提案:在产品设计之前,考虑对 NVH 性能的影响,对产品结构的选型、布置、尺寸空间等向产品部门提出设计建议,作为设计的参考;

应用阶段:方案预研

设计提案:选型类提案 - 轮胎型号参数选取

(1)不同扁平率的轮胎选择

(2)不同扁平率对轮胎振动特性影响;

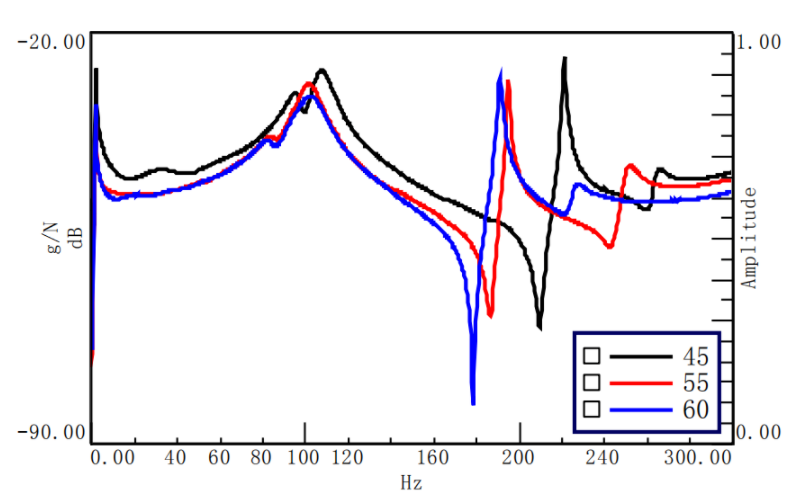

设计提案:选型类提案 - 副车架选型

换代车型前后副车架与车身连接形式,刚性连接、柔性连接;

前后副车架连接形式对整车 NVH 性能的影响识别;仿真 or 试验

前后副车架柔性、刚性方案适用性分析。

| 柔性连接方案 | 刚性连接方案 | |

| 前副车架 | 对 150Hz 左右 路噪影响较大, 其它频段基本 没有影响; | 更利于操稳与加 速性能; |

| 后副车架 | 对路噪多个频 段影响大,有 效降低路噪水 平; | 利于操稳; |

| 选型方案 | 结合仿真验证,确认:前副车架采用刚性连接方案;后副车架采用柔性连接方案; |

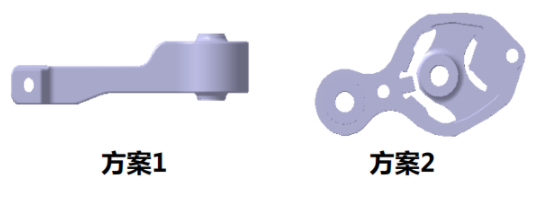

设计提案:后悬架拉杆布置

| 拉杆结构形式 | 拉杆长 (mm) | 拉杆模态(Hz) | 拉杆模态(Hz) |

| 车型 1(横置) | 220 | 7.3 | 110 |

| 车型 2(横置) | 187 | 11.6 | 148 |

| 车型 3(竖置) | 75 | 77.4 | 230 |

| 设计车(竖置) | 110 | 34.1 | 201 |

| 设计车(竖置) | 120 | 28.5 | 195 |

表:不同方案对指标的影响

| 方案 1 | 方案 2 | |

| 优点 | Z 向隔振好 | 拉杆模态高 |

| 缺点 | 拉杆模态低 | Z 向隔振差 |

| 适用于 | 利于怠速振动 | 利于加速轰鸣 |

表:不同方案对 NVH 性能的影响

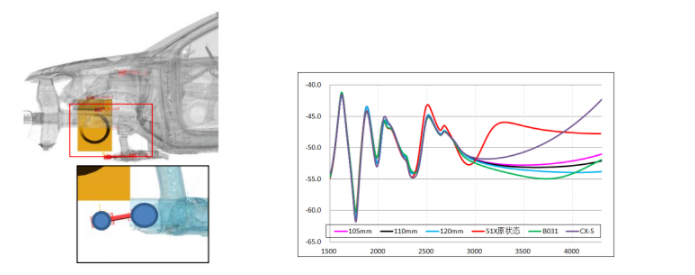

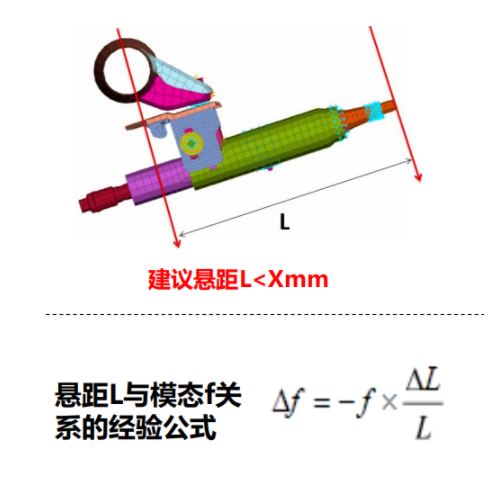

设计提案:布置类提案 - 转向系统布置

| 拉杆结构形式 | 原状态 | 悬距缩短 30mm | 模态变化 |

| 车型 1 | 36.8HZ | 39.6Hz | 2.8Hz |

| 车型 2 | 36.9Hz | 40.2Hz | 3.3Hz |

表:仿真验证分析

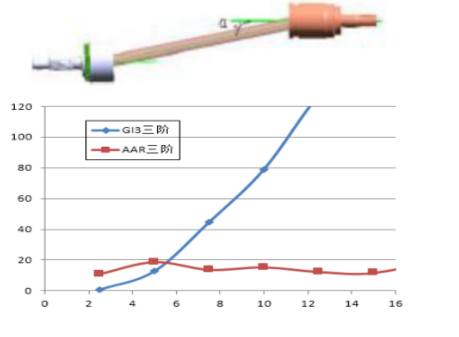

设计提案:布置类提案 - 驱动轴角度布置

普通节型驱动轴,夹角在大于 X 度时滑移力开始突变。因此驱动轴夹角需控制在 X 度内,或采用高成本的节型, 如 AAR 节型。

| 测量值 | 测量空载 | 测量半载 | 测量满载 | 节型 |

| 车型 1 | 6.8° | 5.5° | 4.8 | GI |

| 设计车 | 设计空载 | 设计半载 | 设计满载 | 节型 |

| 车型 1 | 4.97° | 设计半载 | 2.51° | GI |

图:不同方案对指标的影响

设计提案:布置类提案 - 进气系统布置

概念仿真:基于基础车,根据初版收集构想,完成设计方案的概念模型及性能仿真验证;

应用阶段:设计构想

图:怠速振动概念仿真:利用基础车车身振动作为边界, 仿真方向盘振动,并识别问题区域。

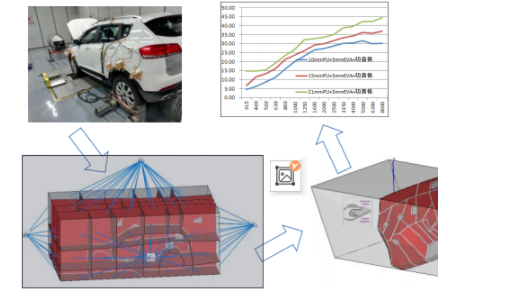

图:鼓噪路噪概念仿真:利用基础车的变形车身 配合底盘预研方案,识别路噪问题,并验证初版衬套效果。

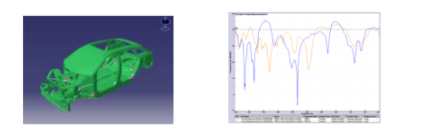

图:中高频结构辐射噪声概念仿真:电机及减速器台架振动为边界,利用底盘感念方案配合基础车车身传函测试数据,对电机 / 减速器低阶结构辐射噪声进行仿真,评估方案可行性及问题点。

图:声学包概念仿真:利用基础车或标杆的声源为边界,将整车声学 包目标分解到各系统,并验证不同声学包方案对系 统性能的影响,确定最终设计方案。

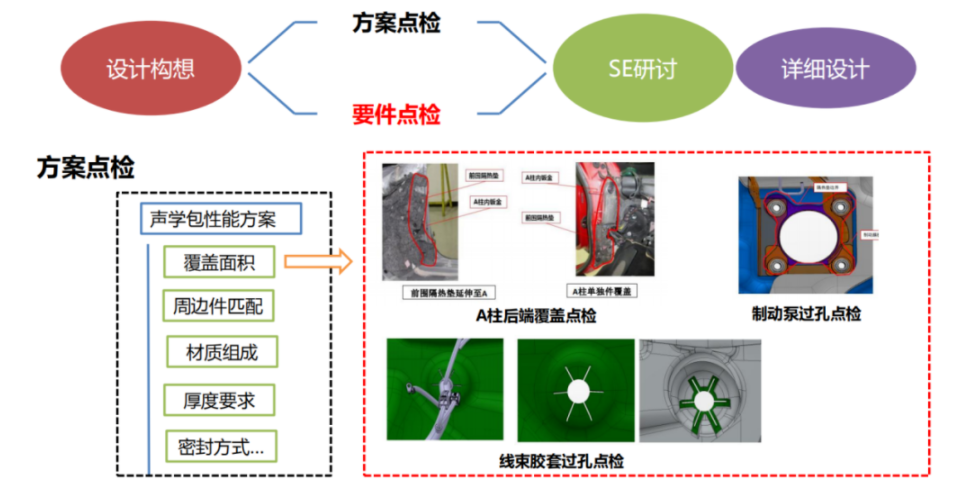

方案点检:对一些固化的、要件式的设计要求及方案进行点检确认;

应用阶段:设计构想、详细设计

SE :Simultaneous Engineering 同步过程;

应用阶段(设计研讨):设计构想、详细设计

所谓 SE 研发?从研发的初期阶段开始,全体相关部门参加,同时实施研讨,将各部门的所有要件都落实到计划中, 不发生返工, 制作完成度高的图纸 。

同时进行 Simultaneous 进行

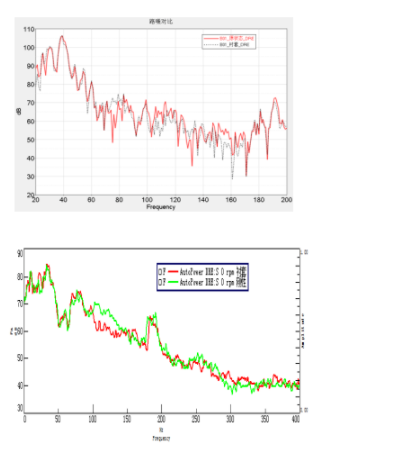

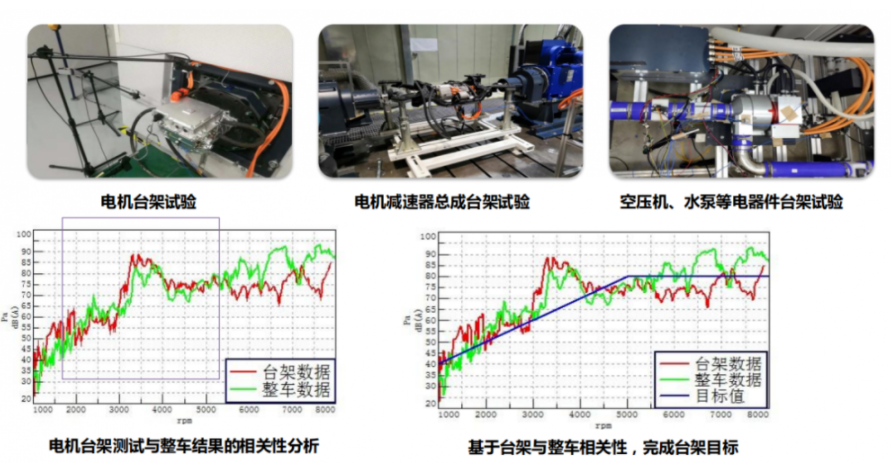

台架测试:通过分析总结基础车电机、电机减速器总成、空压机、水泵等电器件台架及整车测试数 据,建立台架与整车性能的相关性,以此制定设计车的台架 NVH 目标,将 NVH 问题控制在台架阶段;

应用阶段:设计构想、详细设计。

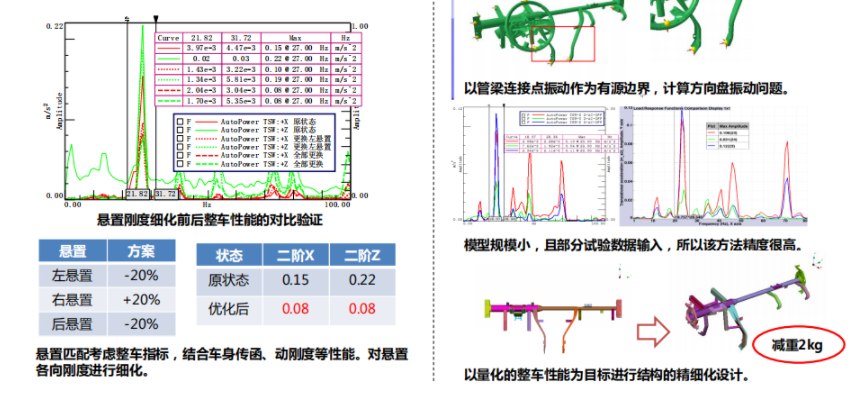

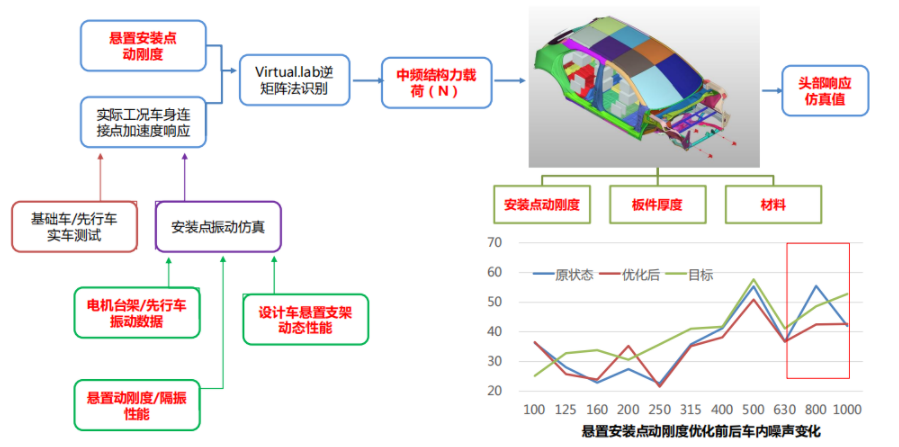

系统优化:结合激励源和响应目标要求,通过仿真分析实现系统或部件设计参数的最优设计,不同于传统的系统、零部件 NVH 指标的仿真分析;

应用阶段:设计构想、详细设计

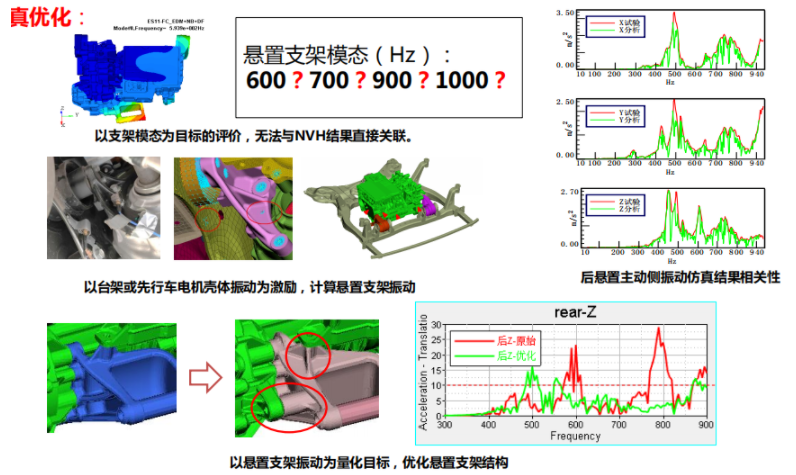

悬置支架仿真优化:

整车响应仿真:搭建整车仿真分析模型,输入路面、动力总成、外部流场等激励,分析车内路噪、动力总成噪声、风噪等响应,对 NVH 一级目标进行分析预测,并对设计参数进行优化。

3、小结

为了提高 NVH 开发质量,满足成本递减、周期缩短的整车开发需要,NVH 开发重心不断前移是今后 NVH 工作重要方向。

建立前期 SE 的组织和流程,将 NVH 的设计要求在概念方案阶段输入给产品设计部门,作为零部件详细设计的参考。需要建立 NVH 精准化分析和精细化方案设计的能力,建立和完善整车级仿真分析能力,在开发前期对 NVH 目标的达成进行准确预测。由此才能提高 NVH 开发质量,做到成本降低,周期缩短。

编辑:hfy

-

选择适用于汽车应用的基准电压2024-09-02 307

-

适用于 RX23W 发行说明的瑞萨电子解决方案入门套件2023-03-13 439

-

使用Xamarin在VisualStudio上开发适用于Android的应用程序出现异常怎么处理?2022-12-07 460

-

适用于汽车辅助摄像机模块的紧凑型电源和串行器解决方案2022-11-22 691

-

开发适用于下一代汽车的汽车网关2022-10-31 647

-

适用于汽车系统的反极性和过压保护参考设计2022-09-08 621

-

适用于STM32芯片的开发教程2021-12-09 2188

-

NVH性能设计2021-08-27 1617

-

适用于运输系统的创新电力解决方案2021-05-18 806

-

适用于患者监测系统的解决方案2021-02-26 1412

-

低IQ理想二极管控制器适用于汽车和电信电源解决方案2019-07-12 2480

-

适用于汽车应用的高开关频率同步降压稳压器设计方案2018-08-24 2386

-

大联大诠鼎集团力推TOSHIBA适用于汽车电子之完整解决方案2016-02-15 2147

-

汽车电子的EMC设计方案2010-03-10 1199

全部0条评论

快来发表一下你的评论吧 !