基于GaN芯片的电源转换方案设计

描述

作者:Alex Lidow,Michael de Rooij,Andreas Reiter

氮化镓(GaN)功率器件已投入生产10多年,除了性能和成本方面的改进外,GaN技术具有将多个器件集成在同一衬底上的本征特性,这将极有可能给电源转换市场带有巨大影响。这种能力将使单片电源系统能够以更简单,更高效,更具成本效益的方式在单个芯片上进行设计。

基于GaN的芯片已经历了集成的各个阶段,从单纯的分立式器件到单片式半桥器件,再到包含单片集成驱动器的功率FET。最近又发展到单片式电源阶段,集成了功率FET、驱动器、电平转换电路、逻辑模块和保护功能。

第一阶段:单片式半桥

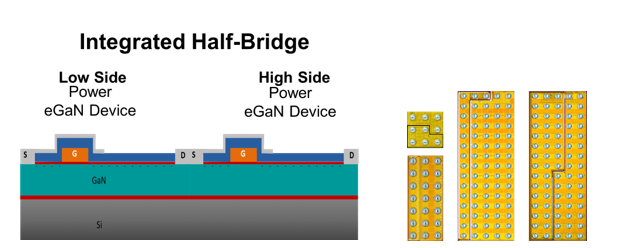

大约六年前,宜普电源转换公司(EPC)开始了单片式半桥集成的第一阶段。他们进行这一步的原因很有说服力:半桥是电源转换中最常用的构建模块。如图1所示,第一批IC器件将上桥晶体管和下桥晶体管都放置在同一个衬底上。集成的优势包括尺寸上的减小和成本上的降低,并且由于两个晶体管的紧密耦合,寄生共源电感也被降低了。并且,提高开关速度这一优点使开关电源转换系统更快,更高效。

图1 :(左)集成式半桥的横截面图和(右)选择30 V – 100 V对称和非对称半桥的芯片裸片图像。

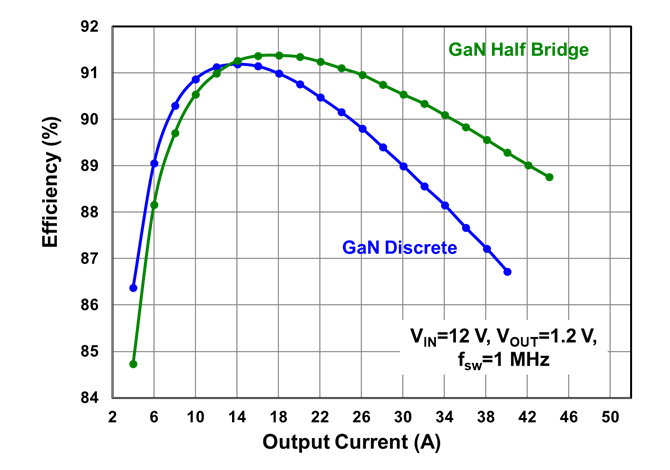

图2比较了降压转换器中分立器件与单片半桥器件在12 V输入电压和1.2 V输出电压下,以1 MHz频率工作的性能表现。蓝线表示两个GaN分立晶体管,利用非常高效的PCB布线,由硅驱动器驱动的结果。绿线代表单片式半桥器件的性能表现。

图2:12 V输入电压和1.2 V输出电压下,以1 MHz频率工作的GaN分立(蓝线)和GaN单片半桥(绿线)的性能表现比较。

基于多种原因,单片式方案的效率要高得多。第一个原因是,电源环路电感已从约400 pH减小到约200 pH的范围,而当以兆赫兹工作时,这会产生重大的影响。第二个原因是,在非对称降压转换器中,上桥器件或控制器件的运行温度往往比下桥器件高。当这两个器件在同一芯片上时,它们的热量相互平衡,可以实现更低的峰值温度和更高的整体效率。

第二阶段:eGaN FET加驱动器

在GaN中,栅极和漏极之间的距离很大程度上决定了器件可以承受的电压。如图3所示,通过缩小该距离,可以制造出更小的器件,这也使得非常简单的低压逻辑和模拟器件可以与大功率高压器件放置在同一芯片上。

图3:(上)集成eGaN FET和驱动器的横截面图(下)集成eGaN FET和驱动器的ToF裸片图像。

图3下方展示了ToF IC中eGaN FET以及驱动器集成的示例。在芯片的上方,可以看到带有输入逻辑的电路以及驱动器。在下方,可以看到输出FET。该器件将获取逻辑信号,并发出很高的电流和非常非常短的脉冲,可在ToF激光雷达应用中发射激光。这是一个很好的例子,说明了如何将驱动器和GaN场效应晶体管集成在一个芯片上,以生成功能强大、速度非常快的可被常规逻辑门驱动的IC。

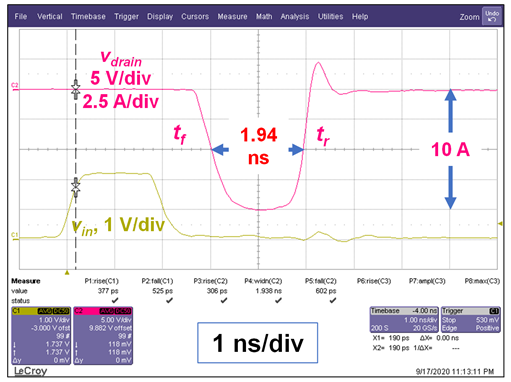

图4显示了这种集成的结果。图中的粉红色线代表通过器件的漏极电流。它显示了一个10 A的脉冲,其宽度约为1.94 ns,上升时间为380 ps,下降时间为525 ps。当2.1 V的逻辑输入信号(绿线)输入设备时,输入信号和输出之间会有大约1 ns的延迟。这其实非常快了!该器件可以从容地以100 MHz的脉冲频率运行。

图4: 2.1 V逻辑电平输入的单脉冲波形。黄色线为输入(1 V / div),粉红色线为漏极电流(5 V / div或2.5 A / div)。

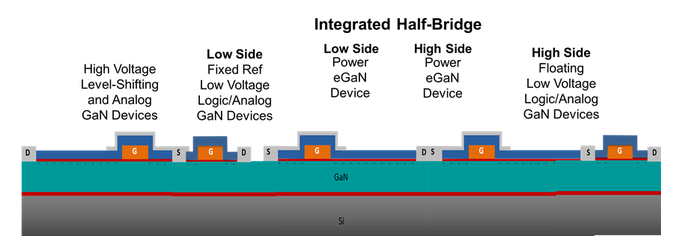

第三阶段:ePower阶段

在2019年初,如图5所示,驱动功能和单片半桥与电平转换器、同步升压电路、保护和输入逻辑一起集成在一个硅基GaN衬底上。图6为该芯片的裸片示意图。ePower作为完整的电源,可以几兆赫兹的频率驱动,并由一个简单的下桥CMOS IC控制,并且只需添加几个无源元件就可以构成一个完整的直流稳压器。与分立式方案相比,该解决方案在尺寸上小了35%,元件的数量减少了一半。集成的电源所需的设计时间要少得多,因为它只是简单的逻辑输入和电源输出。

图5:eGaN集成电源的横截面图。

图6:ePower 电源EPC2152的芯片裸片图。

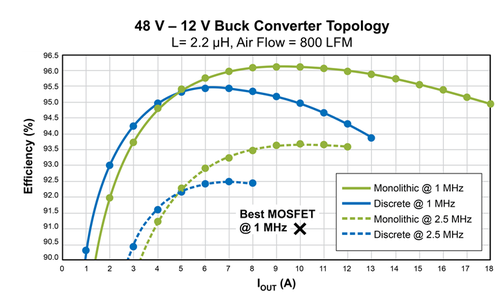

图7展示了在一个48 – 12 降压转换器中,这种单片式电源(如图5和6所示)在1 MHz和2.5 MHz下工作时的效率。绿线表示单片电源的效率,蓝线表示使用FET分立式实现的效率(具有与单片IC相同的特性,并使用了非常高效的布线,将分立驱动器IC放置在非常靠近FET的位置)。图中的实线表示器件在1 MHz频率下工作,并且单片IC的性能明显优于分立式实现方案。

图7:在一个 48 V输入,12 V输出的降压转换器中,以1 MHz(实线)和2.5 MHz(虚线)频率工作的 GaN分立(蓝线)和GaN单片半桥(绿线)的性能比较。黑色X代表同类最佳的MOSFET在1MHz时的性能。

单片式电源拥有更高性能有三个原因。首先,通过单片半桥设计,可显著降低电源环路电感。其次,通过将驱动放在距离FET非常近的同一芯片上,可以消除栅极环路电感。最后,将所有这些元件放在一起将形成一个“热浴盆”,可以均匀所有器件的温度,因此产生一个平均较低的净温度。图中的虚线代表的是相同器件在2.5 MHz频率下的性能表现。黑色X代表老化的MOSFET在此应用中可以达到的最佳性能。

除了ToF示例外,如图8所示,集成电源已经在三相电机驱动应用中进行了测试。该应用的优势在于能够为电机驱动提供更高的开关频率,从而减小了尺寸(此方案仅为45mm 55mm)、减轻了重量、降低了听得见的噪音,并提供了更高的电机定位精度。电机的定位对于许多机器人装备至关重要。

图8:使用ePower Stage EPC2152的500 W三相电机驱动电路的照片(圈出部分为ePower Stage)。

GaN的未来

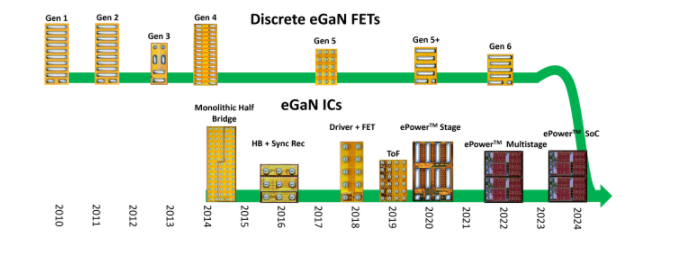

图9显示了eGaN技术进程的摘要。 如图9顶部所示,EPC正处在分立式平台中第“5+”代。如图9底部所示,集成电路从单片式半桥开始,随后进行扩展,以增加更多功能和特性。

前面讨论的单片式电源IC与基于硅MOSFET的多芯片DrMOS模块具有相同的基本功能,但还具有更高的电压、更高的开关速度、更小尺寸和更低的成本等优势。

这些第一代电源仅包含电容器、电阻器和横向n沟道FET。后来很快又包含了电流和温度在内的其它传感器件,以及诸如基准电压源、比较器和运算放大器的电路模块,从而在单个芯片上构建集成的控制器和输出级。还可以集成多级拓扑,以便用低电压电源器件实现较高的输入电压。

图9:GaN技术分立和集成开发的路线图。

几年之后,分立技术将与集成电路融合。随着分立式元件获得越来越高的电源密度,它们将不再可能从器件的凸块结构中抽取电流。因此,小型的,多芯片的,多功能的集成电路将会是必要的。在未来的三到四年内,电源转换中的分立式晶体管将逐渐过时,设计人员在构建电源系统时将选择集成解决方案。

集成的挑战

在实现完整的GaN片上系统解决方案之前,还需要克服一些挑战。首先,GaN中还没有p沟道器件,这使得电路设计更加困难,尤其是可能无法制造出好的CMOS电路。其次,预先设计的电路模块更少。

GaN是一种相对较新的技术,因此没有庞大的电路模块库可以简单地被“剪切和粘贴”使用。缺少电路模块库使得设计阶段更长,因为设计过程需要更多的迭代,并且需要IC设计人员具有更高的技术水平。第三,分立式技术将继续快速发展,GaN仍与其最大理论性能相差300倍之多。

如果集成电路(IC)平台的增长不能迅速跟上分立平台的发展,那么IC将无法产出分立晶体管现在还具有的性能优势。因此,克服这些挑战需要极速开发工艺设计套件,以实现IC功能设计的自动化以及设计套件的迭代,用来与快速的技术发展步伐保持同步。

总结

随着新一代分立式器件的推出,eGaN技术正在迅速发展,这已成为新一代高效、小尺寸和低成本集成电路的平台。 GaN集成电路可使产品更小、更快、更高效,且更易于设计。 GaN的崛起正在重新定义电源转换,而这项伟大的新技术将对集成电路产生巨大的影响!

编辑:hfy

-

低电压冗余电源方案设计2024-12-16 692

-

24W原边GAN电源芯片方案U8607简化电源BOM2024-05-22 1989

-

如何简化电源管理方案设计2023-11-24 1656

-

压电驱动电源系统的方案设计2023-11-14 448

-

DC电源转换方案设计2021-09-22 842

-

【罗姆BD9V100MUF评估板试用申请】单板高降压电源方案设计2019-11-28 1870

-

在GaN解决方案门户上查看TI完整的GaN直流/直流转换产品组合2019-07-29 2808

-

LED电源芯片PWMSM7015高功率输出规格参数方案设计资料下载2018-05-24 1515

-

可调节的驱动控制电源芯片SM7033P典型方案设计资料2018-03-28 1700

-

GaN FET重新定义电源电路设计2017-05-03 5025

-

SM8022A电源IC芯片6W-8W反激电源方案设计2015-10-26 4053

-

移动电源方案设计分享2015-08-31 3741

-

处理器电源管理解决方案设计要点2010-07-05 432

全部0条评论

快来发表一下你的评论吧 !