探索典型机器人系统供电网络架构设计方案

电子说

描述

固定比率的高效率降压及升降压转换器增大工作范围、延长持续时间并提高有效负载。

可通过对供电网络 (PDN) 的优化设计,提高移动机器人的工作范围、生产力和灵活性。由于电池电源电压的变化以及各种各样的负载,其可能是诸如大功率 AI 计算系统、电机驱动器、传感器、通信系统、逻辑电路板和处理器等典型系统的一部分, 因此这种 PDN 中有复杂的电源系统设计和架构注意事项。此外,在开发使用大功率开关稳压器的密集系统时,也会自然而然地产生EMI 注意事项。因此,robotics 电源系统面临许多独特的挑战,需要全新的方法来应对。

使用 Vicor 高密度、高性能电源模块的模块化PDN设计方法可应对这些挑战。了解基本工程原理以及超级计算应用的经验,探索如何利用 Vicor 固定比率电源转换器宽输入范围的高效率 零电压 (ZVS) 降压或升降压稳压器来提高高级机器人电源系统的性能和设计灵活性。

要考虑的两种方法:

1.在高达75V的供电网络中,依据 IEC 的 110VDC SELV(安全超低电压)范围内使用宽输入电压范围的降压及升降压稳压器。这允许低电压机器人功率转换级比它们的隔离DC-DC对应级小,和/或适应在更大或更小平台上使用的更高或更低电池电压。

2.使用固定比率转换器来有效提高或降低电源电压,并在相同的PDN内增强其动态响应能力,或使其适应更高电压的电源。

这两种电源拓扑的各种供电网络架构可为设计人员实现符合其设计目标的移动系统提供多种选项。

模块化方法的尺寸、重量及性能优势

为高级机器人设计电源系统时,针对每个所需的负载电压简单地重复使用可靠的DC-DC转换器极具诱惑力,因为这种需求以全新的有效载荷形式出现,无论是为LIDAR、GPU、伺服驱动器供电,还是为LED探照灯等恒流负载供电,都是如此。不断发展的系统复杂性也适时表明了需要对电源需求和架构进行更全面的了解。为使用最新电源转换器技术设计电源系统提供了显著的尺寸、重量、性能及成本优势。只有在负载容限范围大、电池电压范围窄以及隔离层数量少的情况下,在最大功率持续时间短以及待机时间长的系统中,这些优势才会增加。使用更高效率的更新非隔离降压或升降压转换器,即使输入电压高于24,也可提高整体系统性能。

固定比率转换器支持低阻抗路径和快速瞬态响应。这些产品的智能布置有助于电机驱动器等负载快速提取电流,消除了稳压DCDC 变换器固有的响应延迟,以及长距离低压线缆上的压降。

这两种方法都能实现本文将探讨的全新架构解决方案。

探索典型的机器人系统需求

考虑两个机器人平台,它们的电池电源和各种高功率负载如图1所示。为了简单起见,该电池可作为第一款支持15-S LiFePO4和57V浮动电压的电池,就像用于带操作器或其它伺服驱动器的越野“最后一英里”送货机器人一样;与基于24V或48V的系统相比,57V可提高能量密度。想象一下,如果还要求在一个更大的平台上安装相同或更强大的“大脑和肌肉”,比如自动驾驶卡车或带 200-S 电池(支持770V浮动电压)的收割机机器人,或者从头设计,该怎么办。

图 1:这两个机器人平台的规模 大不相同,但它们的供电网络却有很多共同之处。模块化方法有助于高度灵活地完成初始设计,通常能加速交付后续电源系统设计。

负载要求如下:

• 有发电功能的 48V 和/或 24V 伺服驱动器

• 12V GPU 及 CPU 电路板、50A 以上的电流

• 电流为几十安培的 5V 和 3.3V 电轨

• 其它外设所需的任何较低功耗的辅助电压

从负载需求反向推理,可构建一个电源树,展示如何产生每一组所需的电压(图 2)。这种方法可帮助设计人员优化设计中的稳压级、隔离级及变压级数量。这可减少与不必要复杂架构、噪声、稳定性问题及不良压降有关的损耗,带来一个可扩展、通用的简单高效电源解决方案。

图 2:由 11VDC SELV(安全超低电压)电池或 770V 较大车辆电池(降压至大约 48V)供电的较低电压电源供电网络。

低压电源:高效率、宽输入范围的降压和升降压转换器

从24或57V电池等超低电压电源供电时(图 2),所有负载通常都连接至电池负极,无需隔离式 DC-DC 转换器。更好的设计将采用现代高压降压转换器,在低待机功耗下提供96 ~ 97%的效率,延长电池使用寿命。如果输入输出电压比允许降压转换器在占空比最有效点附近工作,共模 EMI 噪声就会非常小。在本示例中,最佳降压工作需要将大约 57V 的电池电压降至大约 12V。

许多基于 MOSFET 的硬开关降压转换器在使用24V以上电压(而非较低的VIN)供电时,由于开关损耗,会出现过热,其“97%的效率”是指定的。例如,从24V平台升级到48V或57V时,开关损耗将呈指数级增长,而且与VIN成正比,产生的热量显著增加。降低开关频率,不仅可降低损耗,而且还可最大限度降低接通时间问题,但这会增大输出电感器及电容器的尺寸。

在这里,48V背板在其它高功率计算及汽车应用中的迅速采用,为同理改进机器人系统提供了模型。因此,一些制造商已针对超过48至12V的输出将降压转换器的效率提高到真正的96 — 97%,而且对于低至2.5V的输出而言,结果类似。

图 3 从所提供的选择的角度,显示了在80%负载的相同条件下,使用40至60V输入的几款 600W、12V转换器的典型效率、损耗和尺寸:

• 解决方案A:一款 ZVS 隔离式反激转换器,是众多设计人员开发时的共同首选

• 解决方案B:另一款ZVS隔离式反激转换器,针对较宽输入电压范围提供更高电压的晶体管。这可能对覆盖多个输入电压平台非常实用

• 解决方案C:一款具有低开关损耗、无变压器损耗的同步 ZVS 降压转换器

• 解决方案D:将 VIN 降低 ¼ 的正弦振幅转换器 (SAC™)(一种固定比率DC-DC转换器)。该解决方案由于其高带宽和无稳压原因,只需很少的存储元件

• 解决方案E:一款与解决方案D相同的SAC解决方案与升降压转换器合封,增加了稳压器损耗,但在40 - 60V的较窄输入下,效率仍能与 ¼ 砖型DC-DC产品相媲美,尽管其尺寸仅为 1/16

图 3:600W、48 - 12V 解决方案可扩展,包括所需的外部组件。(A) 2 个 36 - 75V、320W 隔离式稳压模块。(B) 3 个 43 - 154V、240W 宽范围隔离稳压模块。(C) 4 个 30 – 60V、216W、18A 降压转换器。(D) 1 个 40 – 60V、750W 固定比率转换器。(E) 1 个 40 – 60V、750W 升降压 + 固定比率。使用生产单元测量的功耗。

对于比典型降压转换器在不降低开关频率、增大体积,也不过多影响性能的情况下,能处理的更大的电压差,可采用数据中心应用中常用的模块化两级DC-DC方案 (分比式电源) (图 4)。36-75V升降压稳压器在效率为96-98%时,在97.8% 4:1电流倍增器(以下讨论的固定比率转换器)的输入端设置精确的48V电压,以实现更小的空间和高动态性能、高可靠性和高效率。可从电流倍增器的输出获得稳压器反馈,改进稳压。在60V以上选择75V额定值,因为在电机驱动环境中,电源电压可能会出现超过60V的峰值,如下文所述。

图 4:由两个转换级组成的 720W(1kW 峰值)48 - 12V 降压转换器的示意图。

固定比率转换器:高性能电压变压/隔离

正弦振幅转换器 (SAC™) 等固定比率转换器,与降压转换器或隔离DC-DC转换器相比,可提供最高的效率性能。顾名思义,它们以K=VOUT/VIN的固定比率将输入电压 (VIN) 转换为输出电压 (VOUT),没有对其进行稳压。在没有任何控制环路延迟的情况下,输入电压的任何波动都会导致按K缩放的输出波动。

从概念上讲,SAC转换器的内部工作有三级:

1. 输入侧开关级,将DC输入转换为正弦信号。

2. 理想的变压器级,按输入端和输出端的匝数比调节AC电压/电流。

3. 输出侧同步整流器,将正弦变压器输出转回DC。

通过在开关级使用零电流、零电压开关 (ZCS/ZVS) 技术,可在固定比率转换器中实现高达98%的效率,从而不仅可最大限度降低开关损耗,而且还可实现比硬开关转换器高很多的开关频率(通常在几 MHz 范围内)。随后将按比例减少无功组件和 EMI 滤波器,这不仅可降低空间占用,而且还可显著提高功率密度。

固定比率转换器与AC变压器类似,AC变压器自身基本都是用于电网配电的固定比率转换器。变压器有助于在世界各地进行实际配电。采用比电源和负载电压几倍高的电压来远距离传输功率,明显会降低在这些高电压下传输的电流,这不仅产生了轻量级低成本的传输线路,而且还带来了只有负载点附近低压线缆的短时间运行。模拟跨越多个点,因为固定比率转换器也可高效实现电池升压的双向工作/重新生成,为许多较高电压负载供电,这实际可创建一个虚拟的较高电压电池和/或传输线路。它还允许应用在高压电池或母线中重新生成制动能量。固定比率转换器不仅可轻松并联,而且天生就能使用 Droop 均流方法,均流精度主要看每个并联支路的阻抗。

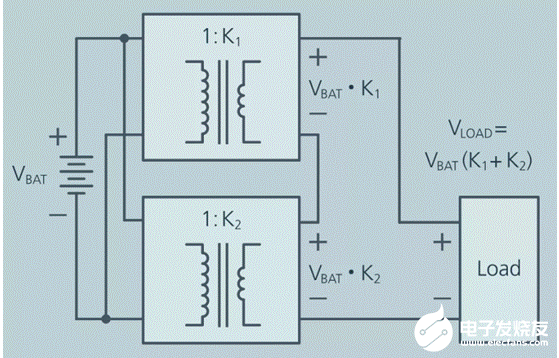

许多DC-DC转换器等隔离式固定比率转换器能够与输出串联(图 5),从电池生成多个独立输出,不仅无需在移动设备中提供辅助电池,而且还可在简化机器人框架设计的同时,减少转换器数量并减轻系统重量。例如,假设一款400V系统需要低阻抗12V及24V 电压轨。两款输出串联的隔离式 1:32 转换器可能会通过使用串行连接或其中点创建两个母线,带来无限可能。

图 5:输入并联、输出串联的隔离式固定比率转换器,可叠加其输出电压。

阻抗反射可降低有效电源阻抗

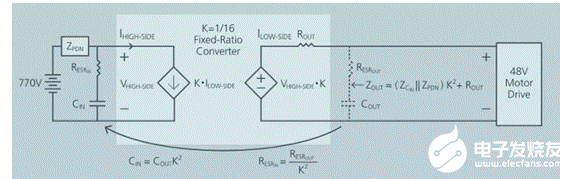

固定比率转换器从一次到二次反射阻抗,类似于联网 AC 变压器。这在机器人应用中非常有优势,因为当阻抗在变压器上反射时,其量级将按其转换比的平方扩展。

图 6:阻抗反射可按K2 的因数降低有效电源的阻抗,从而可减少所需的电容。

即使在低电压系统中,如最初示例中的两个移动机器人,也可利用阻抗反射效应来最大限度提高储能元件(如大型旁路电容器、EMI 滤波器和其它电路参数等)的效用。考虑在大型机器人框架间配送高电压,然后将其转换为低电压用于诸如伺服驱动器或人工智能处理器等高动态负载的 770V 自动驾驶汽车系统:从负载角度回顾电源,除了所有配电阻抗外,电池阻抗似乎都会远远低于实际阻抗。

使用K=1/16固定比率转换器 (BCM4414) 将 770V 电池电压转换为大约48V时,其结果是降低电源阻抗,因此输入电容降低了 256 倍,如图 6 所示。鉴于RESR、额定电压、使用寿命和性能,这种输入电容器的物理尺寸只是等效输出电容器尺寸的一小部分,而等效输出电容器的尺寸与转换器本身的尺寸相当。使用稳压DC-DC转换器,这在一定程度上是可以实现的。与固定比率转换器相比,这些转换器的稳压环路的带宽要低很多。这些相关延迟加上与许多转换器断续导电模式相关的延迟,有效增加了其阻抗,限制了相关作用。

对于这些高度动态的强大负载,降低电阻及电感阻抗,可改善动态与静态性能。电机通常使用具有高瞬态电流变化的高频率脉冲驱动,因此明显的电源阻抗将使在其终端提供的电压和电流失真。同样,广泛PDN内的寄生电感会限制提供给电机绕组的电流,从而限制转矩。

机器人应用注意事项

轻量级低阻抗线束的稳定配电网络

随着电源需求的增加,由于以上原因,我们需要将简单的原理用于配电路由及线束,利用所讨论的转换器探索更高电压的配电(转换至接近负载的负载电压),以便较低电流减少配电损耗、(动态)压降以及EMI干扰。此外,低电感布局与布线(利用在相邻 PCB层上提供密闭环路、双绞线或路由的磁场抵消)可能也有帮助。转换器一般需要其电源的AC阻抗比负载阻抗(达到其控制环路的带宽)小10倍,特别是在动态负载限制压降时,如图8示例所示,这符合稳定性分析的Middlebrook标准。因此,在优化安培容量的线规时,其AC阻抗可通过在转换器的输入端提供适当大小的电容器来降低,也可降低较长线路运行时的AC流耗和干扰。

效率和电池使用寿命

在电池使用寿命方面,DC-DC转换器的损耗似乎可以忽略不计,因为这些损耗通常比其负载低一个数量级,但当相关负载处于睡眠模式时,它们可能会欺骗性地以空载损耗的形式累加。正如所有数据表显示的那样,基于变压器的DC-DC转换器在启用运行其控制并磁化/消磁主要开关变压器时,通常会消耗大量的电源;它们可以轻松累加至其全部电源容量的0.5-1%。一些稳压转换器在空载时功耗甚至更大,因此需要(或构建)一个为最大负载百分之几的预加载来稳定输出。

不需要时,禁用这些转换器及其负载,可能是一个很好的选项,但即使禁用,功耗可能也会很大。

尽可能少选基于变压器的转换器,理想情况下每个隔离层都需要一个,然后再部署降压或升降压转换器,为相同的返回路径提供额外的输出,这样可相应减少空闲损耗。

由于采用脉冲跳变或更高级技术,许多降压或升降压转换器的静态电流都以毫安为单位。

固定比率还是稳压转换?

如果负载的输入电压范围等于或大于电源的输入电压范围,固定比率转换器由于其尺寸、效率和性能原因,可能是最好的选项。

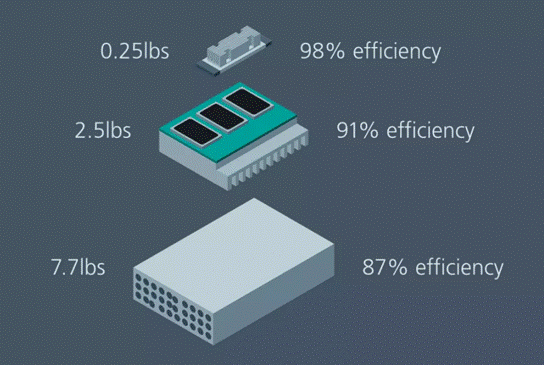

一个770-48V1.5kW固定比率转换器(图 7)的损耗大约是一个稳压DC-DC正向转换器损耗的1/2 - 1/3,因为稳压DC-DC正向转换器有稳压级,在变压器中有额外的损耗。一个不太合适但很实用的比较是,之前从车辆AC发电机提供相同驱动的AC-DC转换器,整流器和典型PFC升压级会产生额外的损耗。这进一步说明了在建筑物、大型设备或机器人车辆中使用DC电网的优势。后两项最新开发相比之下分别可达94%和91%,但固定比率转换器没有相同的稳压功能或相关损耗。

图 7:(从上到下)K = 1/16 带散热器的固定比率转换器、一款带散热器、在市场上提供的稳压 DC-DC 转换器阵列,以及一款以发电机为导向的 AC-DC 转换器(风扇散热)。

高动态负载

直接从电池给电机驱动器供电时,电池及线缆阻抗会导致压降,而且这些阻抗也会限制电流。压降和电流限制都与线规和负载距离电源的距离有数学关系。

使用固定比率转换器降低负载位置出现的有效电源阻抗,但这也会提高转换器位置出现的、最终将出现在电源位置的峰值电流。为防止过流及短路故障,在转换器中构建的保护可能会由高动态负载触发,设计时应加以考虑。

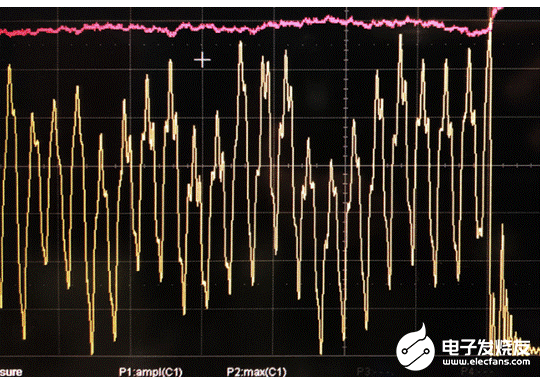

例如,如图8所示、为4个35A、K=1/16固定比率转换器供电的770V输入电压和电流(如图7所示)。将图6作为框图,ROUT=3.5mΩ、ZPDN=10Ω(包含可忽略的电池阻抗),为48V电机驱动器供电。

将转换器布置在电机驱动器附近,使其仅在10/256=约40mΩ时,出现10Ω阻抗源,共 43.5mΩ,包括无48V线缆的ROUT。源出的峰值电流为14.7A,因为除了平均电流外,低阻抗转换器还提供PWM电流峰值,需要将其指定为4 - 5A的更高峰值电流容量。

图 8:(左)20ms/div 的 770V 输入端的示波器图像、在 100V/div 时为【红色】、2A/div 的电流【黄色】,通过一个 6kW【峰值 8kW】固定比率转换器加速 48V 电机,显示加速步骤和 PWM 脉冲;(右)100µs/div 的峰值详细信息。

图9是阻抗反射的作用。在输出端使用一个10µF、30mΩ RESR输入电容器,而不是庞大的10mF、3mΩ RESR电容器。这将电源线上的输入纹波电流从11降到了1AP-P,大大降低了AC阻抗从10Ω降至大约1Ω带来的损耗。通过小型输出LC滤波器将峰值电流降至 9.75A,高于转换器8.75A的连续电流限制,但完全在14A的短期电流限制范围内。

图 9:40A/div 时,转换器输出为 180APK(黄色);2A/div 的输入电流(蓝色)。通过输入端布置的电容减少纹波。(左)20ms/div(右边)0.1ms/div.

电容性负载

启动时,电机驱动器和计算电路板充当大电容负载。计算卡可能有大量的板载降压转换器,每一个都配有大容量输入电容器和/或额外的LC滤波器。为其供电的DC-DC转换器需要有一个指定的容许外部负载的宽范围电容,或者在后面布置某种形式的预充电电路,以支持大电容负载,这是使用固定比率转换器为电机驱动器供电经常出现的情况。

此外,这也是设计后期经常忽视的项目。一些稳压器,特别是升降压稳压器,也针对电池充电进行了精心设计,支持单独的电流控制环路和/或可调软启动时间,允许它们与海量负载电容联用。

能源再生与输入电压注意事项

在动态运行或制动时,电机驱动器可作为发电机 (8)。在我们的57V示例中,主电机驱动器的再生反向电流将通过连接线束给电池充电,沿着路径提高其电压,使其与相关阻抗成比例,可能会达到60V以上。随后,任何由它供电的DC-DC转换器的电压都不要额定为通用60V,而是更高。

此外,图6中的原理图也适用于其中由双向转换器为这种电机驱动器供电的配电网络,如图8中的示例所示。再生能量可通过该转换器提高与ZOUT成比例的低电压及高电压端电压。如果转换器为单向,这种再生能源就会被阻塞,只能给输出电容器COUT充电。因此,再生能源及其产生的电压上升应该受到限制,如果可能的话,应保持在转换器和COUT的最大输出电压规范范围内,也可实施一个制动电路来吸纳该能量。

为了优化性能,扩大工作范围并提高生产力和灵活性,我们鼓励机器人系统设计人员绘制其应用的电源树,权衡不同类型的转换器组合及PDN设计策略。在整个平台上配送较高电压并在负载点附近 将其变为所需的电压,非常有优势。

创造性地使用Vicor高密度、高性能固定比率转换器模块和降压和/或升降压稳压器模块,可通过高效轻量级的供电为每个负载实现最佳性能。将这些技术结合起来,就可对具有适度宽输入范围的高效率、非隔离式终端功率级执行标准化。这些可通过配置适当传输比的固定比率转换器连接至较高电压电池架构。

编辑:hfy

- 相关推荐

- 热点推荐

- 供电网络

-

探索RISC-V在机器人领域的潜力2025-12-03 727

-

基于STM32微控制器的扫地机器人控制系统硬件架构设计2022-01-12 1437

-

机甲大师机器人的软件架构设计如何实现?2021-11-22 1821

-

四足机器人的机构设计2021-09-15 1896

-

球形机器人简单的设计方案分析2021-09-01 871

-

机甲大师机器人控制(三):软件架构设计 精选资料推荐2021-08-18 1813

-

基于无线宽带的林业监控网络架构设计方案2021-06-29 1075

-

复杂装备的PHM数据体系架构设计方案2021-06-25 857

-

六足仿生巡检机器人的设计方案2021-06-23 1278

-

机场视觉移动服务机器人的设计方案2021-06-22 1010

-

智能家居—机器人保姆设计方案!2020-09-04 2768

-

智能扫地机器人解决方案2017-05-27 8542

-

未来机器人的供电网络架构以及学习能力2016-10-11 2852

-

基于MatlabRTW的机器人伺服系统设计方案2009-10-06 848

全部0条评论

快来发表一下你的评论吧 !