热失控过程中的阈值 热失控检测的阈值条件

描述

5 分钟时接到报警以后火焰进入车辆乘客舱,所以这里的核心问题就变成了,你要尽早判定单体热失控的情况予以警报。由于这个标准更多的是方向性的指引,很重要的一条是看效果,在实施这个标准以后,车辆识别到单体热失控然后发送警报,此时如果 T-box 车联网也向系统报警,那数据链上就有了一个完整的标志,等到事故调查和复盘的时候好处理,这个是整个设计指引非常重要的一点。

01 热失控过程中的阈值

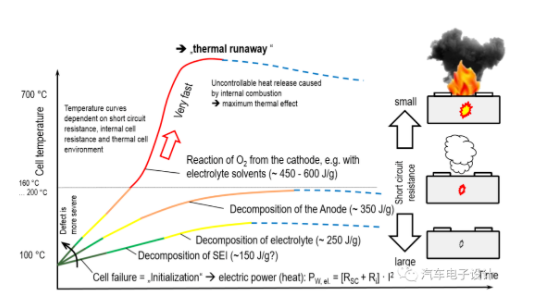

由于各种实验入手都是针对一个单体电芯,单体电池发生热失控时伴随有电池电压的变化、电池及环境温度的变化、电池包内气压的变化及气体成分的变化。在标准里面的定义,如下图所示,是确定电压变化 1/4,监测点温度升高到 Tmax 和温升速率阈值 如前面所说,对于整个系统来说,通常电池管理系统感知的信息包括,电芯电压、电流、采样点温度和 BMS 板子温度,还有我们可以加入气体传感器,一般来说我们可以把这些异常的的信号分为温度、电压、气压(或气体成分)三个大类。

1) 电芯温度的特点 我们在布局电芯温度传感器的时候,布置点是有限的,通常而言单个电芯的温度在热失控发生前会有一个持续的较快速率的上升过程,而且往往会分两段 第一段:从常温上升到 T1(通常这段比较平滑) 第二段:温度急剧上升,这个时候我们常用的 NTC 温度传感器已经没办法快速感知,这个温度可能是 400 多甚至更高。

图 1 温度上升的过程(这个规律性是存在的,就是值不太好卡)

2) 单体电池电压信号 电池的电压在热失控发生之前基本维持在平台电压保持不变,热失控发生后,电芯的电压电压会有一个下降的过程。由于电芯这个时候会对检测的采样线直接灼烧和破坏,所以很快这段就变成无效值,电压的特点是很快就没信号了

图 2 电压的跌落过程还有个震荡

3) 电池包内气压信号在热失控过程中的分析 现在比较多的做法,是使用电池包内放置的气压传感器进行检测,正常大气压为 101KPa,当单体电池发生热失控之后释放大量气体之后,整包内感知的气压会上升,一般会到 120KPa 以上,触发电池包的泄压阀以后,气压会恢复。当后续第二个发生单体热失控之后,气压会再次上升。

在东软睿驰设计的检测方法,就是采用这几个参量进行热失控检测的报警,这牵涉到

一级:离热失控很近的 CSC 电池信息采集单元,检测单体电芯的电压,模组电压,电池温度

二级:离热失控有点距离的,BMU 电池管理单元,对电池热失控的报警条件判断,同时进行环境温度的监控及唤醒,气压的检测

整车的其他功能部件如 VCU,接受热失控报警信号并传递给仪表报警,传递给 T-BOX 发数据等。

02 报警条件怎么处理?

这里的最大的问题,就是不能误报也不能漏报,而且还要在充电、停置和行驶三种不同的状态下进行判定。在新做的规范里面,睿驰的朋友是这么做的:第一步:抓住热失控之前温度感知的信号,做一个预警记录 判定温度条件包括:

1)Tmax 温度值大于或等于阈值(推荐温度值 60℃)并且持续一定时间(推荐时间 3 秒)

2)温度最大值与最小值的差大于一定值(推荐温度值 20℃)并且持续一定时间(推荐时间 3 秒)

3)最高温度值在一定时间内(推荐时间 5 秒)的温升大于或等于一定值(推荐 2℃)

这里的阈值处理在 BMU 里面是可以做的,但是由于采样的间隔问题数据点比较多,所以就需要开一个时间窗来记录这些异常的条件,实际操作起来可能并不一定效果好。

然后就是这个条件组合表,实际实验做出来五花八门的,想要筛选出哪种条件更容易需要在大量不一致的结果里面找重复性。这里的核心瓶颈是温度传感器的布置和失效,电压的采集和跌落速度和采样线缆的可用时间,比较靠谱的还是其它特性。这个诊断的工作,比较适合的后续在能处理大量数据的计算平台上,根据几项条件独立设置一个入口然后对这些特征进行比对。如下图所示,气压的变化在圆柱电芯里面不太适用,产气量有点小,两个差异性比较大。

图 3 圆柱和方壳 Venting 后压力传感器的感知差异

小结:现阶段这个任务,大部分都是在 BMS 里面进行的,只能说在找到几项条件以后进行及早的早报,对实验和后续事故处理都有好处。

编辑:hfy

-

锂电池热失控原理及安全检测技术解析2025-05-12 7141

-

热失控扩散的防御措施有哪些2020-01-16 3055

-

手机电池会热失控吗?2021-03-22 1835

-

电池修复技术之解决电池热失控的方案是什么2021-04-24 2282

-

华为是解决快速充电中涉及的热失控问题的?2021-04-25 2586

-

18650电池的热失控排气过程2022-07-30 4163

-

气体传感器加入到锂离电池热失控检测报警应用的案例分析2022-09-01 3795

-

锂离子电池针刺热失控的过程-贝尔试验箱2022-11-08 4355

-

动车电池热失控原因分析2023-06-28 1263

-

基于热失控膨胀力的电池系统主动及被动安全提升2023-09-22 2025

-

锂电池热失控气体产生原因、分析方法2023-12-08 2371

-

锂离子电池热失控过程,不同锂电池热失控反应一样吗?2024-01-10 1496

-

储能电芯热失控产气过程及产气检测方法简析2024-10-30 2640

-

锂离子电池热失控的过程解析2025-08-21 2576

-

锂离子电池热失控机制与安全挑战:从材料失效到热失控的连锁反应2025-10-30 548

全部0条评论

快来发表一下你的评论吧 !