PCB制造质量控制中需要哪些检查事项?

描述

在寻找制造商来生产新设计时,应确保他们具备可靠的质量控制程序。制造商必须拥有在缺陷检测方面受过全面训练的人员、能够正常工作的检测设备,以及标准化的设计缺陷记录和报告流程。在制造过程中发现的任何缺陷,都有可能与DFM检查中缺失的设计选项有关,因此制造商需要能够迅速将这些错误报告给设计团队。

那么,哪些地方会出现质量缺陷,制造商又该如何迅速将这些信息反馈给设计团队?在某些情况下,电子邮件可能会给沟通留下过多歧义,并且跟踪PCB设计中的特定变更的进度也非易事。如果您计划将新设计投入量产,则应在制造和组装过程中,通过PCB制造质量控制程序,对一些基本点进行检查。

在PCB制造质量控制中要检查什么?

任何货真价实的PCB制造商,都应在将电路板投入生产之前进行DFM检查,以发现潜在的质量问题。DFM检查对于确保高良率非常重要,但是在检查和测试过程中,还存在其他的注意点,其中包括:

01、电气测试

这包括针床和飞针器测试。两者都属于非侵入性测试,可用于在制造过程中检查关键网络上的开路和短路。

02、手动或自动光学检查

应在制造后自动或手动检查电路板。通过自动检查可以识别的一些缺陷包括走线尺寸和间距违规、缺失或短路的焊盘以及不完整或损坏的钻孔。

03、BGA检查

使用X射线成像系统检查BGA器件。

04、TDR测试

此项测试用于测量阻抗控制布线中的传输线的特性或差分阻抗。这可以通过将传输线放在面板或板边试样上,然后将预期阻抗与参考阻抗进行比较来完成。

05、特殊的标准制造要求

如果您要按照IPC 3级或3/A级进行制造,则您的电路板必须符合重要的可靠性标准。制造商应在制造之前和制造过程中检查这些点,以确保合规性和可靠性。

06、任何需要特定工艺的电路板功能

先进的高速/高频设计利用独特的波导布线功能,而这些功能可能需要接受高度专业的测试。您应该向制造商提供详尽的文档,以便他们能够协助开展测试。

这些测试可以在最终组装和测试之前或之后执行。任何制造缺陷都必须反馈到设计端,且必须记录在案并加以报告。这些制造缺陷可能是DFM检查过程中被遗漏的地方,制造文件的错误,封装分配中的错误,或者仅仅是算错的关键网络上的电气参数值。

每当违反规范或发现故障时,都需要将其报告给设计团队进行更正。在大批量生产的情况下,违规或故障报告需要尽早完成(最好是在早期原型设计阶段)。无论缺陷是在大批量生产中通过质量控制发现的,还是在原型设计过程中发现的,都需要将其报告给设计团队进行更正。

通过云报告设计缺陷

在报告设计缺陷时,设计团队需要用到的工具远不止电子邮件以及一组屏幕截图。设计团队、他们的客户以及制造商还必须使用电子邮件和屏幕截图相互发送所需的设计变更和相关问题。调出所需设计变更的最佳方式就是直接在设计文档中进行操作。质量缺陷可能存在于设计中的任何地方,只有将设计和报告软件结合起来使用,才能实现最准确的报告。

目前,制造商可以利用云服务将QC信息回传给设计团队,而且最好的云服务将可以集成到您的PCB设计软件中。如果您的制造商可以将文档和注释附加到PCB项目,那么他们将能够通过云服务即时将文档和注释推回给您。之后,设计人员可以在PCB设计软件中查看注释及支持文档。DigiPCBA和Altium Designer可以为PCB制造质量控制提供这类环境。

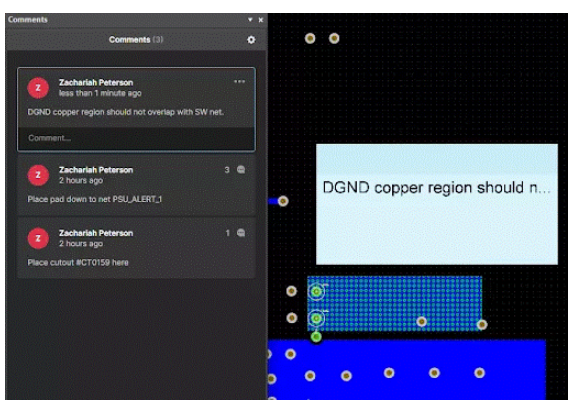

在下图中,为设计团队标记了一个铺铜问题。该多边形无意间产生了一个短路,需要通过对重叠网络施加间隙来对其进行校正。

Altium Designer与DigiPCBA的集成,使制造商能够向设计人员报告缺陷以及所需的设计变更

在Altium Designer中做出设计变更后,这些变更将被推回DigiPCBA工作区,以便制造商进行审核。设计团队和制造商还可以使用其他有助于开展PCB制造质量控制的重要功能:

共享功能

设计团队可以与制造商、装配厂、客户、固件开发人员或需要访问设计数据的任何其他人员快速共享项目文件或最终发布。

版本跟踪

DigiPCBA使用Git进行修订版本跟踪,使项目中每个拥有查看权限的人员都可以根据需要访问先前版本。

用户访问控制

可以授予团队成员查看或编辑特定项目的访问权限,并且可以根据需要向客户或制造商授予用户访问权限。

元器件和库管理功能

设计人员可以在云中存储和共享其器件件和库数据,并且可以立即将数据导入新的项目。

编辑:hfy

- 相关推荐

- 热点推荐

- pcb

-

恒压焊接质量控制仪的应用与优势分析2024-12-24 659

-

DC电源模块的质量控制与评估2024-04-16 1238

-

自动焊接技术的质量控制与效率提升2024-04-07 1271

-

如何确定PCB组装检查方法?2023-08-29 772

-

X-RAY检查机:电子产品质量控制的关键工具2023-08-24 1029

-

做好这7点避免生产PCB板时开裂的情况2023-06-16 966

-

为什么在质量控制中需要机器人?2022-07-30 1352

-

如何实现对电阻器100%的质量控制2022-02-26 2145

-

有效的PCB的质量检查应注意哪些?2021-07-28 3016

-

在PCB制造质量控制中要检查什么?2021-03-26 4523

-

比较PCB质量控制选项:确保正确构建电路板2020-10-12 1921

-

如何避免PCB板质量检验和测试出现错误2019-08-01 5336

-

PCB在设计后需要哪些检查?2018-03-12 35622

-

汽车车身质量控制思路2011-06-27 808

全部0条评论

快来发表一下你的评论吧 !