PCB设计中影响差分带状线的几个因素分析

描述

今天给大家带来的是以下这篇文章,题目的翻译就是对PCB材料参数的优化以及找出影响差分带状线的几个加工因素的权衡。

高速先生其实也比较透彻的研究过这个方向,本篇文章的思路是首先进行仿真和测试对比,然后通过得到的阻抗和损耗结果来分离出几个影响的参数,从而对他们在一定范围内的加工因素波动的情况下,看看每个加工因素对总体结果影响所占的比重,从而更精确和有方向性的对PCB加工进行管控。

当然首先要做的就是得到一个高精度的测试结果了,也就是在测试中进行去嵌,高速先生之前的文章有写过为什么要去嵌,这里就不再重复了哈。本文章进行了两种去嵌方式的对比,分别是Delta-L和AFR。Delta-L是一种很快速很快速的去嵌方式,能通过简单的加减的方式得到DUT的损耗,例如5inch的线减去3inch的线就能得到2inch的结果。方法虽然快速简单,却是以牺牲精度为代价,例如回损的去嵌,模态转换的情况等,都是Delta-L去嵌很难精确完成的。

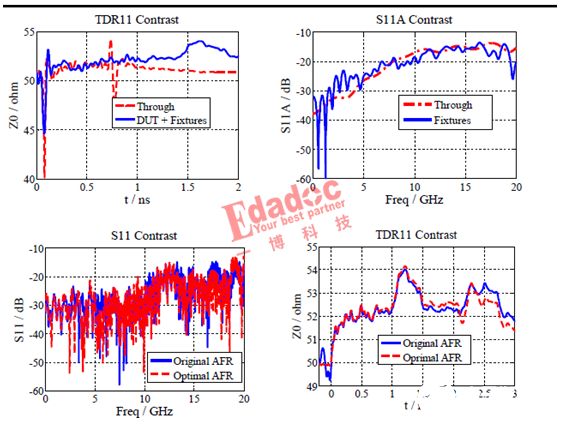

业界现在公认比较好的两个去嵌方式之一的AFR其实能够很好的兼顾精度和效率(另外一种是更复杂的TRL校准)。AFR会涉及到时域和频域的转换校准,因此能去嵌得到更多精度的指标。当然本文要得到的是DUT结果是单纯的差分带状线。下面是去嵌前后的fixture和DUT的几个参数对比结果。

接着,文章的作者进行了仿真和通过简单的RLGC模型拟合的结果,用于后面和测试结果进行对比,从而分离出DK,DF等参数。这里面用来拟合最重要的模型是下图的K参数,主要是对表面粗糙度的拟合公式,是一个数字的模型。另外还把DF这个参数作为拟合的一部分导入进去。

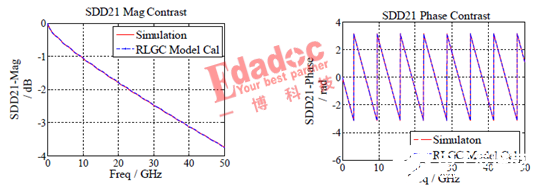

当然参数足够多之后,是能够做到以下精度的,下图是仿真和RLGC拟合模型的对比结果。

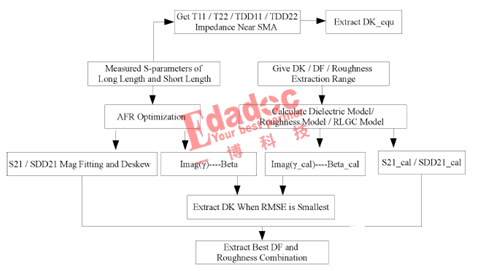

紧接着,作者又给出了如何分离不同参数的步骤,主要步骤是首先通过相位分离DK,然后通过不同的迭代把DF和粗糙度分离开来。

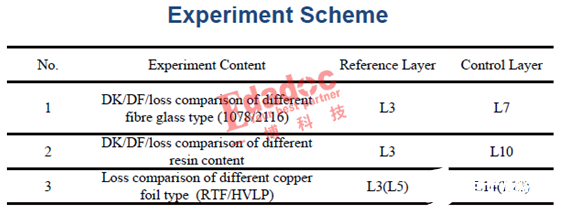

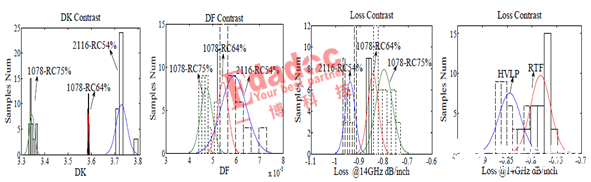

文章主要进行了以下3类情况的对比,分别是不同玻纤布,不同树脂含量以及RTF和HVLP铜箔之间这三种情况的对比,当然,肯定是做在同一个层叠下面的。

得到的结论大概如下:不同的玻纤布的DK和DF不尽相同,另外树脂含量(RC值)也会影响DF,不用说,RTF和HVLP这两种不同的粗糙度的铜箔当然会影响损耗了。作者通过大量的样品找到比较了稳定的规律,把不同情况下的影响都量化出来了。

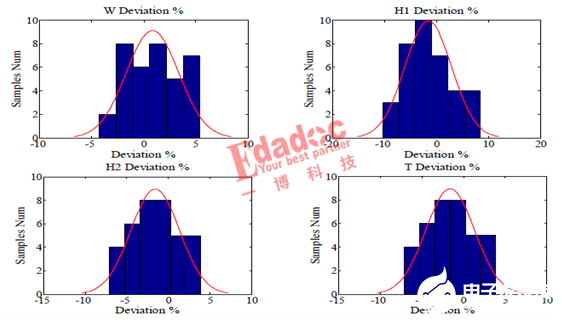

文章也通过对加工完的样品进行分析(估计是进行了切片的分析),得到了不同加工因素对PCB参数的波动情况,如下所示:

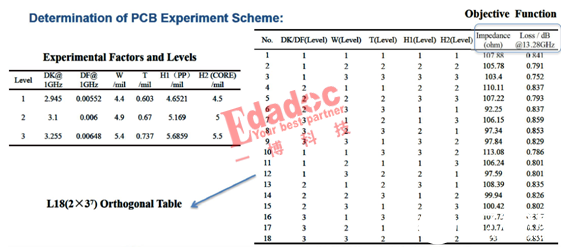

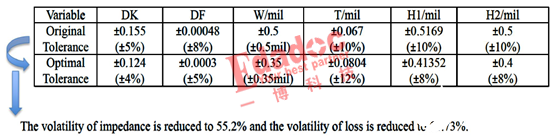

根据上面大量的分析样品,给不同的加工因素做了一个波动的范围制定(例如线宽10%波动,介质厚度10%波动),然后去通过各自组合的方式来得到阻抗和损耗随着加工因素的变化。

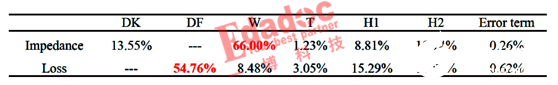

从而得到了可能是本文中高速先生觉得最重要的一个表格了,也就是,到底哪个加工因素对阻抗和损耗结果的影响更大?结论是:线宽对阻抗的影响最大,占到了66%,而DF值影响损耗的比例也超过了50%。

这样我们就可以对板厂的加工作更加细致的约束,例如把线宽约束得更紧,对介质厚度可以适当的放松。当然高速先生认为约束是最好在不怎么增加成本和工序的情况下才更有意义。

最后,通过测试对比,优化约束之后的样品阻抗和损耗都比之前有了更好更稳定的表现。

编辑:hfy

-

基于ADS与HFSS的带状线功分器的设计与实现2023-10-25 1339

-

PCB中的微带线和带状线是什么?有哪些区别?2023-09-28 22262

-

什么是微带线和带状线2023-06-10 4275

-

什么是PCB微带线,什么是带状线?PCB设计时如何选择#电路知识 #pcb设计 #PCB设计教学凡亿_PCB 2023-02-21

-

怎样去设计微带线和带状线电路?2021-05-20 3687

-

高频PCB设计:影响射频信号性能的因素2021-05-14 6992

-

MT-094:微带线和带状线设计2021-03-21 1496

-

从实际测试板进行的高速PCB板微带线和带状线损耗控制研究2020-12-02 3496

-

PCB中的微带线和带状线区别是什么2020-09-30 34114

-

微波:通过带状线超宽带电桥实例解读带状线超宽带电桥的设计2020-07-21 1878

-

对称带状线的常见阻抗公式和计算方法比较2019-07-26 11587

-

利用ADS设计带状线低通滤波器2011-07-05 2091

-

带状线Stripline的定义 PPT2009-11-02 3994

-

带状线1/4波长耦合器误差分析2009-11-01 1072

全部0条评论

快来发表一下你的评论吧 !