如何避免插接件端子退针不及时发现增大烧车风险?

描述

插接件端子退针如不及时发现,有接触电阻增大烧车之风险,此类问题时有发生,改善迫在眉睫。我们要分析退端子(针)的问题类型,缩小端子的控制范围,查出失效源头,准确地制定出控制方案有效措施。

问题分析

控制方法

2.1 端子在护套中装配不到位导致推针

这个问题究其原因就是员工责任心不强,操作失误,导致不良品流出。

规范操作应该是遵循“一插,二听,三回拉,四看”的四部曲原则,强调“回拉”的重要性,由于员工操作的熟练程度决定着回拉动作的有效性,不少线束厂在每天生产前组织员工进行回拉操作,建立回拉手感,来提升熟练程度。

我们知道一名预装员工每天会往护套里插入端子数千个,人工作业存在端子退针风险。

通过人工的操作方式来控制端子在护套中无退针虽能减少并不能彻底解决,况且工人的流动性又会使整改效果产生很大的不确定性,而导通台上使用推挤式探针通过探针的压缩力可以100%检测出端子是否到位,可彻底规避端子退针不良品出厂。

如上图推挤式探针是由上部与端子接触的推挤模块和下部与导通机连接的检测模块组成,在检查时只有端子将探针推挤模块挤压到检测模块上后,导通台才能线束回路进行检测。

推挤式探针的压缩力≤15N(大于普通探针压缩力),当端子未在护套中装配到位时,端子无足够的止退力将推挤模块挤压到检测模块上时,端子便于导通台形成检测回路,导通检验不通过,从而可有效地发现护套中端子是否有退针。

在使用推挤式探针时,要注意:a.探针与端子接触位置应选择端子边缘或端子弯折部位接触(探针插入端子内检测易造成端子扩孔);b.推挤式探针在使用过程中其推挤力会逐渐缩小,工装员应对探针压缩力进行日常维护,避免压缩力过小无法实现探测作用。

导通台上使用推挤式探针,端子到位情况100%检测,使过程中出现的端子不到位的问题得到了围堵。我们无需担心因为端子插入困难、端子方向正反均能插入、导线压接飞丝、等问题无法有效规避带来的端子未能装配到位的隐患。

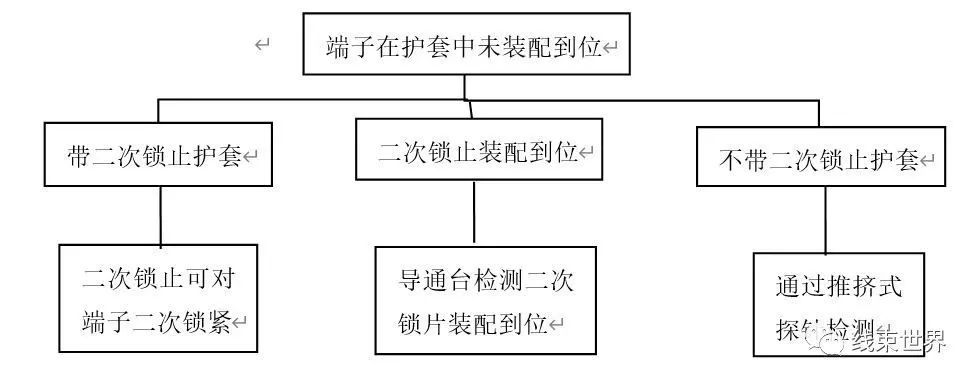

鉴于推挤式探针的应用和护套特点(带二次锁片/不带二次锁片)现将端子在护套中装配无退针的控制措施细化,可通过以下路径确定端子在护套中装配无退针。

带二次锁止的护套是指带二次锁紧端子的附件(TAP),因为二次锁片锁止插接件由于受到一次锁止和TAP锁止,双重结构锁紧,出现退针的几率几乎不存在,但必须是具备二次锁紧的端子。事实上,二次锁止的尺寸不合理时起不到锁紧端子的作用,所以工艺人员在选用某个插接件前,如果有二次锁片,就一定要进行验证。

对于二次锁止的装配问题,导通台上要对二次锁止的装配进行检测,但导通后再装配二次锁止却存在很大的风险。因为端子未装配到位,二次锁止不一定装配不到位,而在装配二次锁止后无导通检查,就无法识别端子是否在正确的装配位置,所以规定任何起连接功能的装配,都应放在导通检测前进行。

2.2.1 端子对插时被顶出

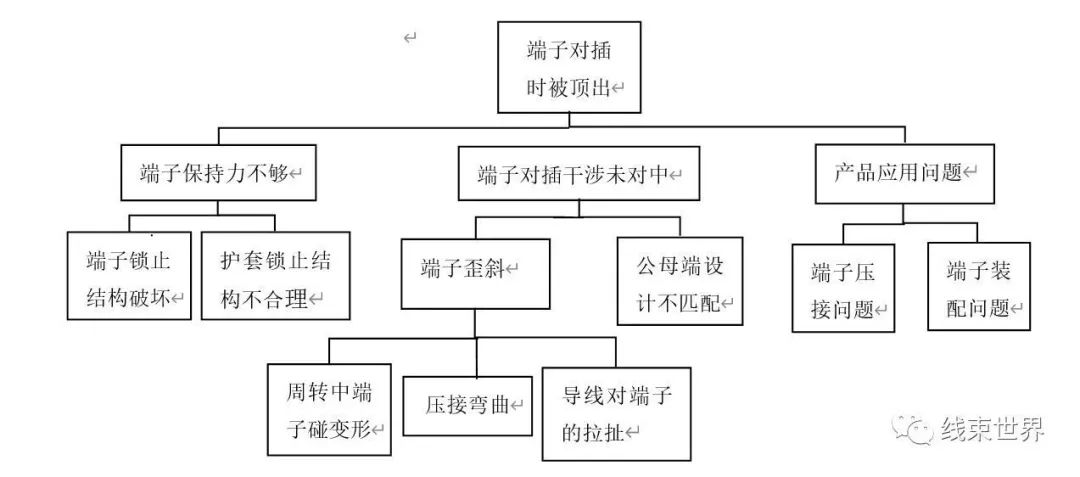

端子对插时有被顶出的现象,可分为端子保持力不够、端子对插时未对中、不合适的使用三种。

2.2.1.1 端子对插时被顶出的原因出在哪里?

a、端子保持力不合格:一般出在设计原因、制造原因或使用材料原因。

b、端子对插干涉不对中:一般出在设计原因或制造原因。

c、产品应用问题:一般出在产品使用过程中使用方法不合适。

实际生产中如果出现端子退针情况,要先分析形成问题的原因,有针对性地去解决。

2.2.1.2 为什么端子在护套中的保持力不合格?

端子在护套中的保持力是指沿轴向使端子分离所需要的力。

为了避免端子退针的现象,标准规定:插接保持力40N≤规格2.8<插接保持力60N,如不合格就是结构设计问题或材料选择问题。

① 结构设计问题:

护套上采用弹性结构(图1),在端子和护套装配过程中,通过护套弹舌(设计在护套上的弹性机构)受力变形,实现端子和护套的装配,在到位后,护套弹舌由于受力解除而恢复至原始状态。此护套弹舌和设计在端子上的挂台结构的配合,保证护套对端子的有效定位。端子和护套的设计间隙能使剪切面积能承受的屈服剪应力大于要求的端子在护套中的保持力。

端子上采用弹性结构(图2),.在端子和护套装配过程中通过设计在端子上的弹舌受力变形,实现端子和护套的装配,在到位后,端子弹舌由于受力解除而恢复至原始状态。端子弹舌和护套挂台结构的配合,保证护套对端子的有效定位。

②材料选择问题:

a、 护套材料选择

对于护套弹舌结构,一定选用能满足韧性要求的材料,用屈服剪应力标准设计弹舌结构的尺寸。

b、 端子材料的选择

在使用端子弹舌结构时,一般应用青铜,黄铜的导电性能比青铜好,但青铜的硬度和弹性比黄铜好。

2.3 端子对插干涉

端子对插干涉指插接器的公端和母端在对插过程中,由于公端子插入母端子非有效区域,从而使插接器出现端子退针等功能丧失现象的失效模式。端子对插干涉的原因有:结构设计问题;端子插拔力问题。

对插干涉的插接器结构设计问题是:插接器的中心距设计问题(尺寸不一致、公差大);端子、护套配合间隙设计问题(不合理)等。

当结构设计存在问题时会出现插接器过程公端子和母端子不对中。出现在X方向时(图3),会出现公端子顶在面B的顶部或面C上,程度较轻时会造成插接器插拔力偏大,程度严重时会造成插接器插接过程出现端子退针。不对中出现在Y方向时(图4),会出现不该有的母端子露出部分,公端子易顶在母端子露出部分,程度轻时会造成插接器插拔力偏大,程度严重时会造成插接器插接过程出现端子退针。

案例:主机厂在装车时发动机舱保险丝盒与线束对插装配过程中,出现线束端插接器端子频繁退件,且插入力较大,约16%端子出现退针,100%插入力大。经过对问题件分析发现由于线束端对插的响应保险丝盒结构中心设计问题,造成对插过程中公母端子不对中,最终导致线束端接插器与保险丝盒装配过程中插入力较大且线束端插接器端子部分退针。发现问题后,配合保险丝盒生产厂家工程师对相应结构设计整改,问题得以彻底解决。

2.4 关于端子插拔力问题

由于装配性能的要求,插接器端子插拔力应越小越好。然而插拔力过小,将使插接器的接触电阻增大,电性能降低。所以合适的端子插拔力是在保证插接器电性能的前提下,满足插接器装配性能的要求。事实上,为提高端子的导电能力,往往会出现插拔力被加大的现象,请注意装配困难时,插拔力大于端子在护套中的保持力时,会导致插接器插接过程中的端子退针。

2.5 产品应用问题

线束生产过程中出现的可能造成端子退针的问题应包含端子压接问题和端子装配问题。

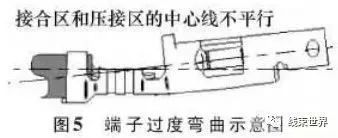

“香蕉”端子是端子压接过程中常出现的问题,系压接模具问题导致端子过渡弯曲(图5).端子压接弯曲装配时轻则造成插接器的插拔力增大,重则造成公端子无法插入母端子的有效区域,出现端子退针。

案例:主机厂在进行后尾灯与线束对插装配过程中,出现一批线束端插接器端子频繁退针,占比21%经对问题件进行分析,发现由于线束厂端子的不良压接,部分端子过渡弯曲,从而造成线束端插接器与后尾灯装配过程中线束端接插器“香蕉”端子被顶出(端子退针)。反馈线束厂对模具调试后,重新压接端子,问题得以彻底解决。

现场端子歪斜又分为3类:周转过程中碰弯、压接弯曲、导线对端子的拉扯(单根受力)。

结束语

导致接插件端子退针因素较多,实际应用中要具体问题具体分析,明确退端子(针)的问题类型,缩小端子的控制范围,查出失效源头,准确地制定出控制措施。

过程中遵循“一插,二听,三回拉,四看”的四部曲原则,强调“回拉”的重要性(回拉以肘关节为支点操作),自检端子在护套孔中的状态(平齐、不歪斜),不接受“香蕉”端子,导通台使用推挤式探针,严格按照流程规范作业,就可以减少插接件端子退针问题的发生。

转载:线束世界

作者:李彦海

编辑:罗森伯格汽车电子

原文标题:汽车线束端子退针的分析改善

文章出处:【微信公众号:罗森伯格汽车电子】欢迎添加关注!文章转载请注明出处。

责任编辑:haq

-

地电波局放如何及时发现?2025-10-28 177

-

各种线束端子退针方法2023-12-09 11883

-

浅谈端子退针预防措施2023-03-07 1657

-

线束连接器端子退针的3个主要原因是什么?2023-02-03 3084

-

浅谈线束端子退针的原因及整改措施2022-12-29 13625

-

导致线束连接器端子发生退针问题的三个因素2021-10-21 1959

-

汽车线束端子退针的原因有哪些2020-11-27 1423

-

利用无人机进行高空巡检,及时发现违法建设苗头并及时制止2020-08-25 1339

-

线束连接器端子发生退针的原因和解决方法2020-07-15 15624

-

汽车插接器端子退针分析及解决方案2020-06-12 13570

-

线束连接器端子退针的原因是什么2019-05-17 10257

-

【电路板插接件】2015-11-23 5209

-

开关和插接件基本术语2006-06-30 1393

全部0条评论

快来发表一下你的评论吧 !