基于DSP芯片TMS320F240实现大型换热设备污脏的在线监测系统的设计

处理器/DSP

描述

凝汽器是火力发电厂的大型换热设备,其作用是将汽轮机做功后的低温蒸汽凝结为水,以提高热力循环的效率。图1为表面式凝汽器的结构示意图。

凝汽器运行时,冷却水从前水室的下半部分进来,通过冷却水管(换热管)进入后水室,向上折转,再经上半部分冷却水管流向前水室,最后排出。低温蒸汽则由进汽口进来,经过冷却水管之间的缝隙往下流动,向管壁放热后凝结为水。在此工作过程中,由于冷却水质的不洁净,致使铜管内壁积聚了一些不利于传热的固态混合物(称之为污垢)。污垢的存在降低了换热面的传热能力,从而降低了汽轮机效率.因此必须对其进行清洗。如何定量地测定凝汽器的污脏程度,以便为凝汽器的合理清洗提供依据,是许多学者都在探讨的问题。归纳起来,已提出的方法大致有以下几种:

(1)通过测量污垢热阻来判断凝汽器污脏程度。

(2)通过测量凝汽器出口、入口水室之间的水流阻力来判断凝汽器污脏程度。

(3)通过计算传热系数来判断凝汽器污脏程度。

热阻法能较准确地测定凝汽器的污脏程度,但需在换热管上埋设铠装热偶以检测管壁温度,凝汽器换热管数量众多,在工程上较难实现;水流阻力可反映污垢的数量,但不能体现出污垢的导热性质,用该方法确定凝汽器污脏程度显然不够准确;传热系数体现了凝汽器的换热性能,但目前计算传热系数均采用传统的经验公式,而且未考虑蒸汽中不凝结气体(空气)对传热效果的影响?因而当凝汽器变工况运行时,存在较大误差。

传热端差是反映凝汽器热交换状况的重要性能指标,与传热系数相比,该参数容易测量,能够连续观察其变化而积累数据,因而本文选用它来体现凝汽器的污脏状态。但传热端差除了主要取决于换热面的污脏程度外,还与凝汽器的工况参数如蒸汽流量、冷却水量等密切相关,因此,如何从众多参数中分离出换热面污脏对端差的影响,成为准确测定凝汽器污脏程度的关键。

1 测量原理 传热端差定义为:

δt=ts-tWO (1)

式中,δt--凝汽器的传热端差

ts--凝汽器压力所对应的饱和蒸汽温度

tWO--冷却水出口温度

分析换热过程可知,当冷凝器的冷却面积一定时,δt可表示为:

δt=f(Dc,Dw,c,ε,twi) ? (2)

式中?Dc--蒸汽流量

Dw--冷却水流量

c--凝汽器的污脏系数

ε--蒸汽中不凝结气体(空气)的含量

twi--冷却水入口温度

设凝汽器被彻底清洗后,在某一给定的蒸汽流量Dc、冷却水流量Dw、冷却水入口温度twi、空气含量ε下测得的端差为δtd(δtd可看作清洁状态下该工况对应的端差),改变工况并运行一段时间后测得的端差为δtf,显然,δtd与δtf之间的差值Δδ既有因换热面污脏引起的,也有因工况参数变化而引起的,可表示为:

Δδ=Δδc+Δδg? (3)

式中?Δδc--换热面污脏引起的端差变化,称之为污垢端差

Δδg--变工况引起的端差变化,称之为变工况端差

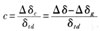

定义污脏系数为:

(4)

(4)

由上式可看出,要确定c,需求出Δδg。由于Δδg=f(ΔDs,ΔDw,Δtwi,Δε,)描述的是一非常复杂的传热过程,其精确数学模型很难获取,为此本文根据输入、输出测量数据,采用神经网络建立变工况端差模型,实现了凝汽器污脏程度的准确测量。

2 神经网络建模

变工况端差Δδg=f(ΔDs,ΔDw,Δtwi,Δε,)可由三层前馈神经网络来逼近,如图2所示。

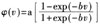

选择Sigmoid函数作为隐层神经元的激励函数:?

(5)

(5)

式中?a=1.716

b=2/3

以凝汽器在清洁状态下不同工况的试验数据作为训练数据,采用BP算法训练神经网络。学习的目标函数为:?

E=?di-yi ? (6)

式中?n--样本个数

yi--模型输出

di--期望输出

神经网络的权值修正采用最速梯度下降法。神经网络训练好后即可投入应用。根据由神经网络求得的变工况端差及(4)式,即可计算出污脏系数。

3 仪器结构

3.1 硬件设计

在线监测仪以DSP为核心,实时采集各有关参数,计算出污脏系数并作动态显示。其硬件结构如图3所示。

图中,tp为汽气混合物在测量处的温度;p为汽气混合物在测量温度处的压力。空气含量由如下方法求得:

在凝汽器抽气设备的出口处测量汽水混合物的压力,并同时测出汽水混合物的温度,则汽水混合物中的空气含量由下式得出:

ε= (7)

其中,ps--汽气混合物出口温度所对应的水蒸气饱和压力,可通过查表求得。

DSP选用TMS320F240,其结构为1)32位CPU;(2)554字的双口RAM,16K字的FLASH EEPROM;(3)两个10位的A/D转换器;(4)串行通讯接口。该芯片通过串行通讯接口可与控制室主机交换数据。

3.2 软件设计

软件设计采用模块化结构,主要包括1)数据采集、处理模块;(2)神经网络计算模块;(3)显示模块;(4)通信模块。

4 试验结果

4.1神经网络模型的获取

现场试验在湘潭电厂N-3500-2型凝汽器上进行。

在保持凝汽器清洁的情况下?以Dc=135t/h、Dw=9400t/h、twi=15℃、ε=0.015%作为设定工况,获取凝汽器在不同工况下的试验数据来训练神经网络。表1为在凝汽器清洁时部分工况下神经网络的输出与实测数据的比较结果。从比较的结果可以看出,神经网络输出与实测端差基本一致,表明基于神经网络的建模方法能够获得具有较高精度的变工况端差模型。

4.2 污脏程度的在线监测

神经网络模型确定后,即可进行在线监测。为了验证该方法的准确性,在凝汽器的不同位置埋设了16只铠装热偶,以便与热阻法进行比较。试验分为两个部分:

(1)将凝汽器彻底清洗,测取清洗后24小时内的污脏系数变化。

(2)重新投运清洗装置,测取清洗时的污脏系数变化。

试验结果如表2、表3所示。其中,表2 为停运清洗装置后,冷凝器的污脏系数变化情况;表3为重新投运清洗装置后,冷凝器的污脏系数变化情况。Dw=9400t/h及ε=0.015% 在试验过程中保持不变。清洁状态时,在设定工况下测得的端差为δtd=6.1℃。

从表2、表3可以看出 由本文介绍的方法求得的污脏系数与热阻法基本一致 而且污脏系数的变化趋势符合凝汽器换热管污垢的积聚与清洗特性,表明用该方法求得的污脏系数是可信的。

本文针对现有监测凝汽器换热管污脏程度方法的不足,提出了一种在线监测污脏程度的新方法。根据此方法研制了在线监测仪,并进行了现场试验,试验结果证明该仪器能准确地在线监测凝汽器污脏。由于测量仪所需的许多信号(如蒸汽流量、冷却水入口温度等)在现场已具备,可直接或以通信方式引入,因此测量仪成本低、安装简便,具有良好的应用前景。本监测仪同样适用于其它行业的大型换热设备。

责任编辑:gt

-

TMS320F240与PC机串行的通信2019-05-06 1640

-

TMS320F240 pdf datasheet2008-08-07 683

-

TMS320F240在高频PWM调速器中的应用2009-02-09 1312

-

TMS320F240 中断系统分析及C 语言编程2009-05-15 496

-

基于TMS320F240 的摄影点阵系统设计2009-07-08 572

-

TMS320F240开发板的研制2009-08-07 839

-

基于TMS320F240的串行通讯设计2009-08-11 663

-

TMS320F240 DSP与C51单片机串行通讯的实现2009-11-23 681

-

TMS320F240型DSP的SPI口的扩展2009-05-06 2121

-

TMS320F240与PC机串行通讯的设计2009-05-17 1383

-

AD7711与TMS320F240接口设计2009-10-13 3141

-

TMS320F240单片机2017-01-12 724

-

TMS320F240 DSP求解旋转变压器角位置和速度的方法2018-05-22 1428

-

基于TMS320F240 DSP的开关磁阻电机控制系统2021-04-27 1080

-

TMS320F240官方数据下载2021-11-25 980

全部0条评论

快来发表一下你的评论吧 !