关于PCB Layout的7大基准

描述

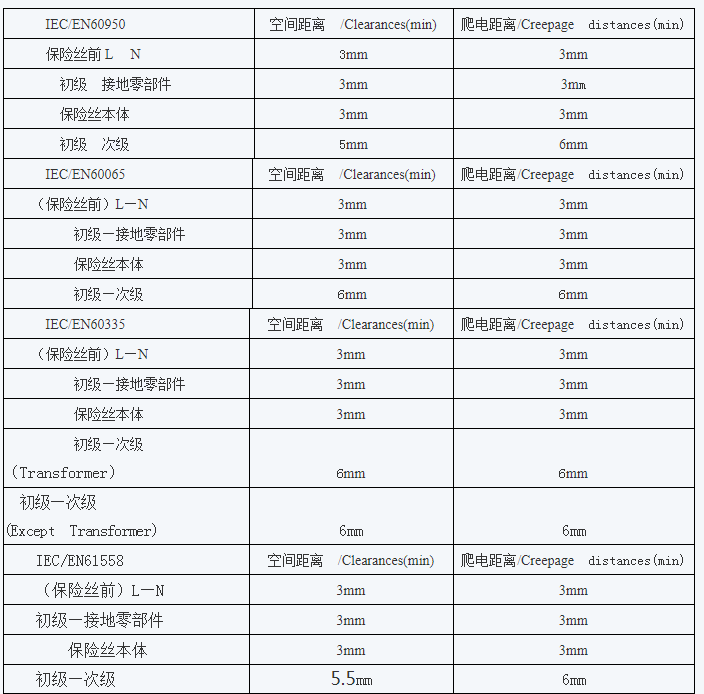

一:安全规格(系列标准)

注:1、IEC/EN60065 适用于:家用电子类产品,例如:电视机,录音机,收音机,VCD,DVD,电子琴,复读机......

2、IEC/EN61558 适用于:安全变压器及安全隔离变压器,例如:空调内置变压器,按摩椅上的变压器,鱼罐内的变压器等,其实,所有产品均可用此标准,但是,由于此标准要求很严,一般情况下,我们的产品不申请此产品。除非其他标准类没含盖的产品或客人特殊要求。

3、IEC/EN60335适应于:家用电器类产品,例如:电池充电器,灯具,微波炉等。

两相邻导体或一个导体与相邻带电机壳表面的沿空气测量的最短距离叫做电气间隙:

两相邻导体或一个导体与相邻电机壳表面的沿绝缘表面测量的最短距离叫做爬电距离:

二、电磁干扰

尽量铺满初级与次级之地线,以减少回路形成的面积。

流经高频交流电之插件零件放置方式,以回路小者为决定站立或躺卧。

先区分线路中的交、直流电及信号部分之电流大小,以利Layout时决定路径的长短或粗细。

大电流部分的路径需短且宽;小信号部分的路径则可细;检测点应靠近零件两端,以减小寄生阻抗所产生的影响。

变压器最好远离输入及输出端,以减少辐射干扰。

若零件有运用到散热片,则散热片应接地,以屏蔽杂讯,减少辐射干扰。

输出电流最好先流经滤波电容再行输出。

产品骚扰的抑制方案

??接地1.1 设备的信号接地

目的:为设备中的任何信号提供一个公共的参考电位。

方式:设备的信号接地系统可以是一块金属板。

1.2 基本的信号接地方式

有三种基本的信号接地方式:浮地、单点接地、多点接地。

1.2.1 浮地目的:使电路或设备与公共地线可能引起环流的公共导线隔离起来,浮地还使不同电位的电路之间配合变得容易。缺点:容易出现静电积累引起强烈的静电放电。折衷方案:接入泄放电阻。

1.2.2 单点接地方式:线路中只有一个物理点被定义为接地参考点,凡需要接地均接于此。缺点:不适宜用于高频场合。

1.2.3 多点接地方式:凡需要接地的点都直接连到距它最近的接地平面上,以便使接地线长度为最短。缺点:维护较麻烦。

1.2.4 混合接地按需要选用单点及多点接地。

1.3 信号接地线的处理(搭接)

搭接是在两个金属点之间建立低阻抗的通路。

分直接搭接、间接搭接方式。

无论哪一种搭接方式,最重要的是强调搭接良好。

1.4 设备的接地(接大地)

设备与大地连在一起,以大地为参考点,目的:

实现设备的安全接地

泄放机壳上所积累的电荷,避免设备内部放电。

接高设备工作的稳定性,避免设备对大地的电位在外界电磁环境作用下发生的变化。

2.1.2 电场屏蔽设计重点:

屏蔽板程控受保护物;屏蔽板接地必须良好。

注意屏蔽板的形状。

屏蔽板以良好导体为好,厚度无要求,强度要足够。

三、走线要求

1、 印制板距板边距离:V-CUT边大于0.75mm,铣槽边大于0.3mm。

为了保证PCB加工时不出现露铜的缺陷,要求所有的走线及铜箔距离板边:V—CUT边大于0.75mm,铣槽边大于0.3mm(铜箔离板边的距离还应满足安装要求)。

2、 散热器正面下方无走线(或已作绝缘处理)

为了保证电气绝缘性,散热器下方周围应无走线(考虑到散热器安装的偏位及安规距离),若需要在散热器下布线,则应采取绝缘措施使散热器与走线绝缘,或确认走线与散热器是同等电位。

3、要增加孤立焊盘和走线连接部分的宽度(泪滴焊盘),特别是对于单面板的焊盘,以避免过波峰焊接时将焊盘拉脱。

四、热源分布

1、在布局前先了解零件的功耗,再依照其瓦特数大小将零件平均分布在PCB上。

2、高热器件应考虑放于出风口或利于对流的位置,较高的元件应考虑放于出风口,且不阻挡风路

3、零件应加散热片时,应尽量将零件放置于散热片的正中央,散热器的放置应考虑利于对流

4、易发热的零件可以用铺铜的方式来散热,以减少外加散热片的成本。

5、温度敏感器械件应考虑远离热源

6、密封式PCB可以挖洞让空气上下对流。

7、会产生高温的零件可考虑架高安装,以减少热量滞流在PCB板与零件间。

五、自动插件、人工插件、表面贴着技术,在线测试及孔径

自动插件

1、零件方向以水平或垂直为主;

2、两零件本体距离需1.0mm以上;

3、两个焊点间距离需0.5mm以上;

4、电阻型式包装的零件以卧式方法放置为佳;

人工插件

1、零件不可太密,以减小人工插件之困难;

2、同区域同性质零件,其极性方向要求一致。

表面贴着技术

1、SMD零件间距离最少1.0mm;

2、SMD零件摆设时需考虑过锡炉的方向,以防止阴影效应;

3、SMD零件两端焊点铺铜应平均分布,以防止墓碑效应。

在线测试

一条NET中若无插件零件,则需加上测试点。

孔径

1、孔径大小为零件实体之脚直径再加0.2mm,若为双面板PCB则必须再增加贯孔的镀锡厚度;

2、焊盘大小通常为孔径大小的1.0~1.3倍;

3、孔边与孔边的距离依PCB板厚而定,板厚1.6mm,则距离最少1.6mm;板厚1.0mm,则距离最少1.0mm;

4、接地点及后焊零件之焊点,为防止过锡炉时沾锡过多而造成工作人员的不便,可将焊点做成梅花状。

5、0805以下之SMD内最好不要有铜箔走线,若非要走线则需符合焊盘与铜皮间距离最小0.3mm之规则。

6、Chip型之R、C、D及TR摆设方向与过锡炉方向需成垂直,IC则为平行;

7、Dip型之TR 摆设方向与过锡沪方向需成垂直,IC则为平行。

8、尽量少用过孔,一旦选用了过孔,务必处理好它与周边各实体的间隙,特别是容易被忽视的中间各层与过孔不相连的线与过孔的间隙。需要的载流量越大,所需的过孔尺寸越大,如电源层和地层与其它层联接所用的过孔就要大一些。

六、区域同极性化及防呆设计

1、同性质的零件于同一区域内其方向尽量一致;(比如:电解电容)

2、零件极性的文字标示方法,以插件后仍能清楚判别其极性为佳;

3、在变压器脚上去除一只未使用的空脚位,使其无法反插,达至防呆的效果;

4、Connecter零件的文字外型标示清楚。

七、零件的机械应力

1、零件的大小及重量需与焊点大小成正比,零件越大其焊盘则越大。有的元件可增加脚位使其固定(比如像变压器及散热片等)。

2、零件较重的元件应尽可能靠近PCB固定点;

3、散热片必须用锁螺丝或焊锡方式固定;

4、零件外型丝印与其实际封装大小必须一致,以确保零件与零件之间的放置无干涉;

5、拼板方式需考虑零件分布及重量,以免造成过锡炉时因重量过重而导致PC板下陷;

6、设计工程师提供零件高度尺寸,及CASE机构图或可用空间图;

7、需预留超声波封壳后的零件高度误差值。

8、无铅制程锡炉温度较高,考量PCB变形,辅助边预留5mm.

9、考虑10N推力,靠近变压器磁芯的两侧器件应满足加强绝缘的要求

10、考虑10N推力,靠近悬浮金属导体的器件应满足加强绝缘的要求

11、若PCB上有大面积开孔的地方,在设计时要先将孔补全,以避免焊接时造成漫锡和板变形,补全部分和原有的PCB部分要以单边几点连接,在波峰焊后将之去掉

12、SMD电容易碎,尽量远离板边,以免折断;SMD电容焊点与大焊点尽量远离,考虑锡炉表面张力,SMD电容易裂;SMD二极管尽量使用插件封装,以免锡炉过后断裂;

八、铺铜重点

1、铜箔距离PCB板边要足够0.5mm以上(1.0mm为佳);

2、铜箔间的距离需0.5mm以上;

3、铜箔最细处宽度不可小于0.4mm;

4、铺铜时以包满并超过整个焊点为佳,并预留防焊处;

5、流经大电流的铜箔路径要短且粗(1A/mm),若无法宽粗则需露铜,让过细之铜箔能沾锡,目的是增加电流量。

6、铺铜在转角时需以45度或圆弧角方式进行,避免使用直角或锐角,以防止噪声;

7、防焊点要比实际焊盘大约0.1mm;

8、输出电容要增加容抗,可将电容两脚之间的铜铺近;

9、如要增加感抗,则把线路拉长;

10、突波可以铺铜方式产生,Lay成钜齿状即可。

11、无铅制程的PCB LAYOUT应考量,适当加大PAD点的间距。

12、若焊盘间太近容易造成过锡炉时短路,可在焊盘间加上防焊线;

13、设计时要考虑元件排布(特别是SMD元件)来确定PCB的锡炉流向,针对后过锡炉的SOP IC脚位需作拖锡处理,克服阴影效应,使其上锡良好;

14、元件排布针对立式元件需考虑与板边空间保持≥1.0mm的间距(以防超出板边)

15、对大元件脚位:如变压器、插座等焊点设计成拖锡状,形成汨滴焊点,考虑其上锡强度。

16、布线除考虑电流流向外,还需按设计要求考虑产品的最大功率与最大电流来决定走线的宽度,以免不必要的裸铜,造成成本浪费。

17、PCB设计完成后,除检查电气连接外,需重点注意元件实际封装、脚位及孔径大小;

18、设计第二次改板过程,需对整体布局按实际装配自行评估做到优化调整;

九、文字面,商标,版次

1、文字面不可盖到焊盘,以免造成焊锡困难;

2、PCB上要清楚标明:板号、板次、FUSE值及安规要求的标识;PCB板五项安规标识(UL认证标志、生产厂家、厂家型号、UL认证文件号、阻燃等级)齐全。

3、FUSE旁边须有:熔断性(例:fast、slow、time lag);防爆特性(例:Low-breaking、High-breaking)标示范例为:T2.5A/L250V or F3.15A/H250V

4、接地保护端子旁边应有 or 标识;

5、PCB尺寸、板厚已在PCB文件中标明、确定,尺寸标注应考虑厂家的加工公差。

板厚(±10%公差)规格:0.8mm、1.0mm、1.2mm、1.6mm。

编辑:hfy

-

PMP22194.1-带可调负输出基准电压设计的同步反相降压/升压转换器 PCB layout 设计2024-05-21 409

-

VersaClock 7 PCB Layout Guidelines 手册2023-01-10 520

-

DCDC的Layout终极奥义2022-08-18 1645

-

关于layout与PCB的29个基本关系2022-02-21 2440

-

DCDC芯片中PCB Layout的设计要点2021-09-14 10081

-

PCB layout工程师的7个好习惯2021-01-29 3623

-

PCB layout工程师的7个好习惯,来看看你都占了几个吧!2021-01-22 1175

-

常用pcb layout软件有哪些2018-04-09 21005

-

关于PCB LAYOUT2017-02-04 3369

-

PCB layout经验2016-05-03 993

-

【技术屌驹敬上】响应活动,分享资源-“关于PCB Layout”2012-07-30 3175

-

pcb layout基础学习2011-11-21 17836

-

PCB和PCB LAYOUT相关词汇全解2011-11-09 3703

-

PCB Layout经验分享2010-03-21 6125

全部0条评论

快来发表一下你的评论吧 !