电动机效率与转差率的关系

描述

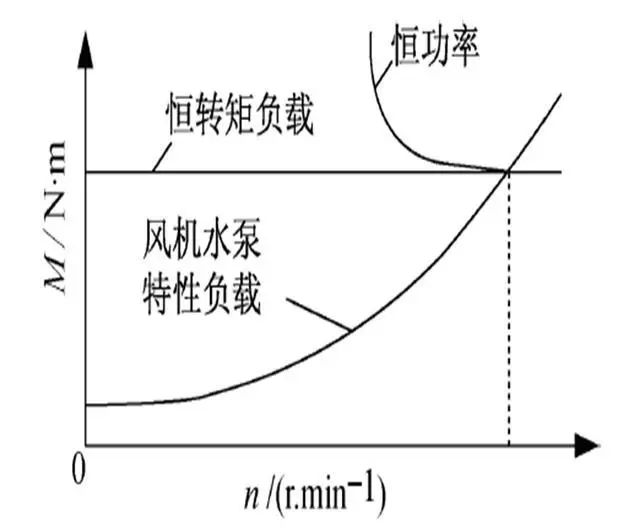

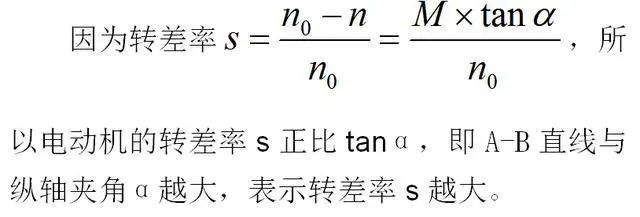

三相交流异步电动机的效率越高,其转差率越小。也即在额定频率与电压下,相同负载的转速越高。对于某些功率与转速成正比,甚至成高次方比的负载来说,也就意味着电动机的输出功率的提高。反过来说,低效率电动机因其转差率的增大而使负载转速下降,就可使电动机的输出功率减少,从而达到节电目的。此类逆向思维结果产生的节电措施常为人所忽视。 众所周知,电动机的效率高低决定了电动机自身损耗的多少,也即产生了节电的效果。但是,在某些特定情况或条件下,低效率电动机也会产生节电效果。这是为什么呢?现就低效率电机“节能”机理及工程应用中的几个实例作一简略分析,以飨读者。 电机节能就是减少输入功率 电动机的核心价值是将电能转化为机械能,在转化过程中支付的代价就是电动机的自身损耗。电动机的效率越高,其自身的损耗就越低。 电动机的输入功率为输出功率与自身损耗之和。降低电动机的损耗自然减少了电动机的输入功率,但未必取得节能效果。因为在某种场合下,电动机输出功率提升程度有可能超过损耗的降低,就达不到减少输入功率的目的。 电动机的负载分三种。一种是恒功率负载,一种是恒转矩负载,还有一种就是风机、水泵类负载。这后一种负载的机械特性是转矩与转速的2次方成正比,功率与转速的3次方成正比(见图1)。也就是说,在额定电压、额定频率情况下只要能够降低负载的转速,即是多付出了一些电机损耗的代价,也有可能获得系统的节能效果。

图1 不同负载的机械特性曲线 电动机效率与转差率的关系 三相交流异步电动机的工作特性曲线(见图1) 是一条描述在额定电压、额定频率条件下电动机工作状态的特性曲线。A点表征电动机的空载转速, 也即电动机的同步转速n0;B点表征电动机的最大转矩Mmax;C点表征电动机的起动转矩。

图2 电机的工作特性曲线

由此可见,负载转速降低,电动机的输出功率也就有所减少。虽然电动机对应的效率有所降低,但对应的输入功率却同时有所下降,也就达到了节能目的。 低效率电动机节能实例分析 电锭电动机属纺织专用电动机(见图3),年运行时间超过7000h,利用率较高。所以电机效率的高低对于节能效益影响较大。

图3 FYD型电锭电动机 目前国内化纤企业普遍使用的几款“节能”电锭电动机的功率都是140W,效率低于74%(甚至70%)。由于这几款电锭电动机“重量轻,体积小”,制造成本低,售价低,加上所谓现场“实际应用”对比测试,似乎比起正规的FYD型电锭电动机来“节能”可达25~30%以上,所以深受用户青睐。

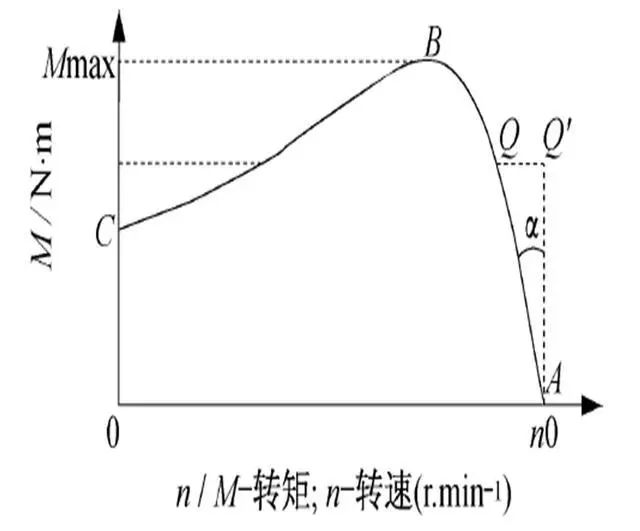

图4 不同功率、效率电机的工作特性曲线 事实上,这种电动机的负载是离心罐,电动机的输出功率与离心罐转速的2.7次方成正比。对于这类风机、水泵类特征的负载,转速受电动机效率影响很大:电机效率越低,损耗越大,输出转速越慢,输出功率就越少(见图4)。 从表面上看,电动机的输入功率是减少了,但其实这是以牺牲电机的出力为代价的。因为低效率电机的自身损耗的增大才是真正的浪费。 从一般意义上说,电动机输出功率的降低,必然影响到产能的下降。但是,电动机的特点是转速的下降,只影响到丝束的捻度而不会影响丝饼的产量。这给人造成的错觉是,电锭电动机节能了,产出却没有减少,是十分有效的节能措施。 但事实上,离心转速下降过多,不仅是丝束捻度降低,还会造成操作工人“倒丝”困难,致使废丝(即间接损耗)增加,由此可见,低效率电锭电动机之所以给人有惊人的“节能”效果,就是因为纺丝工艺上对于离心的转速下降没有限制,也就是电动机的输出功率是可以随之减少的。 当在相同电压、相同频率、相同离心形状尺寸的工况下,低效率电锭电动机因其自身损耗大反而使其运行转速减少,取得了表面上的“节能”效果。这在节能产品的价值评估上是有违公平原则的。 结论

所以说,“低效率电动机也可以节能” 其实是个伪命题。要实现电动机的真正意义上的节能,就要选用高效率电动机。在上例中,为了保持离心的实际转速不变,可以通过变频器对电源电压与频率进行调节,降低电锭电动机的运行转速。这样既可以满足纺丝工艺的捻度要求,又使电锭电动机自身的损耗维持最低。选用符合标准的高效电锭电动机,才能真正取得最具效果的绿色节能。

责任编辑:lq

-

转速与电动机参数的关系2024-09-19 3623

-

异步电动机工作原理 异步电动机转差率和转速的关系2024-02-22 5742

-

电动机效率和功率因数的关系2023-09-20 12564

-

液体电阻阻值的变化与电动机转差率的变化同步2023-06-30 765

-

异步电动机工作在发电状态时其转差率的范围是多少2021-09-18 4363

-

如何改善电动机对非正弦波电源的适应能力2021-09-09 817

-

三相异步电动机转差率及公式2021-08-04 37954

-

异步电动机的转差率是什么?2021-07-09 4383

-

电动机转矩与转速的关系2021-06-29 3886

-

电动机常用的调速方法2018-10-12 3666

-

单相异步电动机的工作原理2014-01-21 5303

-

用激光传感器技术测试异步电动机转差率2009-07-12 726

-

电动机型号与轴承的关系2009-07-02 2619

-

单相异步电动机原理2008-11-19 9340

全部0条评论

快来发表一下你的评论吧 !