碳化硅功率模块及电控的设计、测试与系统评估

电源/新能源

3625人已加入

描述

前言:臻驱科技(上海)有限公司(以下简称“臻驱科技”)是一家以研发、生产和销售新能源车动力总成及其功率半导体模块为核心业务的高科技公司。2019年底,臻驱科技与日本罗姆半导体公司成立了联合实验室,并签订战略合作协议,合作内容包含了基于某些客户的需求,进行基于罗姆碳化硅芯片的功率半导体模块,及对应电机控制器的开发。本文即介绍臻驱对碳化硅功率模块的开发、测试及系统评估。

Introduction

碳化硅功率半导体近年来在能源转换应用中正在成为一个热门的话题:由于材料属性,使得它具有比硅基半导体器件更高的最大结温、更小的损耗,以及更小的材料热阻系数等。

因此,很多人宣称,当碳化硅功率器件应用于能源转换后,变频器系统将有更高的功率密度、更小的体积、更高的允许工作温度,以及更低的损耗,从而给应用系统带来更大优势。

臻驱科技计划将碳化硅芯片封装至功率模块,并应用于新能源车的电机驱动器中(以下简称“电控”),用于取代其现有的硅基IGBT功率模块(峰值功率约为150 kW)。

进行开发之前,应用者需要进行评估,哪些碳化硅的特性能给主驱应用带来最大的价值。例如,对于此类DC-AC的拓扑结构,碳化硅技术的导入对于电控体积的减小并没有显著的作用,因为电控的体积主要取决于其各子部件的封装技术而功率模块只占其中很小的百分比;另一些人宣称可以利用碳化硅更高工作结温的优势,少安装芯片数量并使其工作在高温,从而降低成本。也许,此特性适用于如地下钻探等环境温度很高的应用,但对于新能源车而言,是否有必要将结温推高而牺牲效率(注:碳化硅在高温下的损耗会显著增加),以及是否因为节省了芯片数量就能节省系统成本,是需要被质疑的。

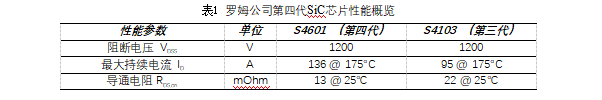

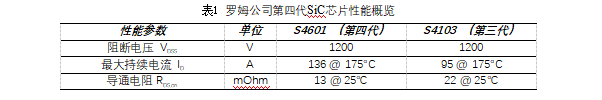

在臻驱看来,碳化硅技术应用于主驱电控的主要系统优势,是在于效率的提升,以及峰值输出功率的增加。前者可以提升续航里程或减少电池安装数量,后者可以给整车带来更大的百公里加速度。臻驱第一款开发的是750V的碳化硅模块,针对A级及以上的乘用车型;第二款是1200V碳化硅模块,应用于800V系统的乘用车或商用车。在臻驱开发的碳化硅模块中,臻驱采用的是罗姆最新的第四代750V及1200V芯片,以1200V芯片为例,其综合性能较上一代产品有显著提升,见表1。

本文介绍了该项目的研发过程:包含系统性能评估(top-down flow),用于选择芯片并联数量;碳化硅模块的本体设计,包括封装形式、电磁、热、结构、可制造性等;模块性能测试,对标某知名IGBT功率模块;根据模块的标定结果迭代系统性能评估,包括最大输出功率、高效区并辅以台架实测结果,并展开其对续航里程影响的分析。基于以上结果,本文最后将总结一下关于碳化硅模块应用于主驱设计的方法论。

系统分析

根据罗姆提供的第四代SiC芯片规格书,作者将其相关参数导入至臻驱的系统分析工具——ScanTool中。ScanTool是一种时域-频域混合的稳态仿真工具,主要用于电力电子系统的前期方案设计,可用于计算系统在不同软硬件配置下的功率、效率、输出波形失真、母线电容的电压纹波及电流应力等。ScanTool的计算原理是将时域激励波形转成频域的频谱,同时将负载用频域矩阵的形式表述,两者相乘从而获得频域的响应,再对该频域响应逆变换成时域波形。通过此种方式,该工具的输出波形具有极高的稳态精度,同时又避免了一般的时域仿真工具从初始状态到最终稳态的等待时间,使其仿真时间可以从每个仿真数十分钟缩减至1-2秒。因此ScanTool特别适合动辄需要仿真成百上千种软硬件设计组合的高自由度的电力电子系统的前期设计。一个图像化的原理介绍见图1。

一般而言,当人们设计一款基于IGBT芯片的功率模块时,芯片的种类及并联数量的选择依据大多为芯片的结温(或者说是最大结温时能输出的峰值功率)。此项目采用碳化硅芯片,单个面积小、适合多芯片并联,但其价格较IGBT高出不少。另一方面,碳化硅属于单极性器件,因此碳化硅芯片的并联数量越多,其总导通损耗越低,并可因此提高电控的效率。所以,选择芯片并联数量时,除了最高结温限制了最大输出功率,还必须考虑它对于系统层面的优势——如之前所提到过的,即必须考虑综合的效率提升,尤其是如在NEDC、WLTC、CLTC等循环路况下的续航里程的提升,并结合财务回报模型进行综合分析。一种简化的财务模型可以包含使用碳化硅的模块(较IGBT模块)导致的成本差异、电池安装成本减少,以及后续的充电使用成本减少。前两者为初始投资支出(CAPEX),后者为运营支出(OPEX),最终可以折算出获得财务回报的时间点。根据车型与用户使用频次,该盈亏平衡点可以在1-4年之间。由于该系统层面测算模型涉及到很多变量的假设,本文不再赘述。

经过一系列的系统分析,我们验证了芯片并联数量过多,不会对续航里程进一步提升有过多帮助,而只能提升该车的最大加速度;芯片数量过少,貌似模块成本降低,但也可能失去效率/经济优势——尤其是考虑碳化硅芯片的正温度系数后。

基于此结果,作者对选择的芯片数量依据财务模型进行了优化,既能避免无谓的多安装的芯片而导致的成本增加,也避免了芯片并联数量过少而导致的经济优势不再。同时,臻驱碳化硅模块也引入了平台化设计的理念,即当客户对于整车加速性有更高要求的时候(例如对于部分高端车型),模块内部可以根据客户需求而并联更多的芯片,从而提高最大瞬时输出功率,给整车用户提供更大的推背体验。

模块本体设计

当芯片选型与并联数量确定后,我们进入功率半导体模块的本体设计阶段,它一般包含电磁、热、结构与可制造性等内容。需要注意的是,碳化硅的开关速度比硅基的IGBT高很多,所以,一些在IGBT模块中通常并不严苛的指标,会在碳化硅模块的设计中变得十分关键。这些指标包括了各并联碳化硅芯片之间的开关时刻同步性、芯片的瞬态电流电压应力的均衡性、功率链路对于门极的干扰等。其中,前两个指标体现在模块外特性上,它们会决定该模块的极限电压与电流输出能力;功率链路对门极的干扰,是器件在开通关断的瞬间,将电磁能量通过空间耦合到控制链路上,其造成的后果可能是导致门极瞬态电压应力过大导致门极老化加快、寿命减少,严重的可导致功率的误触发,造成模块及系统的损坏。

此外,在臻驱之前的碳化硅功率模块的设计项目中,发现碳化硅模块中较为明显的振荡现象,它是由功率模块的漏感与碳化硅芯片的结电容构成的LC谐振,通常其频率在数十兆赫兹。该振荡会影响到电控系统的电磁兼容表现,并降低碳化硅模块的效率优势,甚至在某些极限工况下,此谐振会进一步恶化,使电压电流幅值超越器件的安全工作区域(SOA)。为了解决这个问题,臻驱开发了一系列设计辅助工具,并基于此优化了模块本体设计,最终将该问题基本解决。图2是两个输出波形的对比。可以看出,在相同的工况下,优化后的模块设计不再有明显的振荡现象。

最终,臻驱设计的碳化硅功率模块经过多次迭代,将模块内部多芯片之间的瞬态应力不平衡度降低到了10%以下。根据团队内部进行的竞品对标评估,认为仅此性能就已经做到了业内的顶尖水平。同时,功率链路对于门极的电压毛刺干扰也大大减小;模块开关时刻的高频振荡问题也得到了较好的解决。

碳化硅模块性能对标测试

功率模块的测试包含性能与可靠性测试,而性能测试可以分为用于导通损耗评估的静态测试与用于开关损耗评估的动态测试。后者通常的实现方法是一种称为“双脉冲测试”的方法,它需要对于被测器件施加不同的电压、电流、器件温度,甚至不同的门极驱动电阻,以进行全面测试评估。一个完整的测试DoE表格(Design of Experiment)可包含数千个工作点。考虑到接着还需要进行大量的测试数据的后处理工作,功率器件的动态测试显然是一个费时费力的任务。因此,很多情况下,用户不得不选择降低测试点密度,即删减DoE表格的长度来缩短测试时间。

臻驱科技开发出了一套高精度、高测试速度的功率模块动态测试标定平台,它基本可以做到“一键”完成数千个工作点的全自动测试,并自动化后做数据的后处理,并半自动地生成标准化的模块测试报告。使用者所需要做的,只是对测试前期硬件进行配置、生成科学的DoE表格,以及对最终的测试报告添加主观评估的内容。对一个有3000多个测试点的模块标定任务,相较于一般的手动/半手动测试系统,该自动化标定平台可以将工作从2个月压缩到2天,且包含了数据后处理及报告生成。图3介绍了该测试平台的核心功能。

本项目中,动态性能的参考对象为一知名的IGBT功率模块。测试结果显示,臻驱开发的碳化硅功率模块在动态性能上全面超越了参考的IGBT功率模块,这包括了开通损耗、关断损耗及体二极管的反向恢复损耗。同时,碳化硅模块在极端温度下也没有出现明显的振荡。

碳化硅电控的效率对标测试

接着,基于碳化硅功率模块及其配套的门极驱动被装入了电机控制器,并匹配一永磁电机进行效率图的标定,其结果用于与基于IGBT功率模块的电控的对标。电控及驱动电机测试系统见图4。

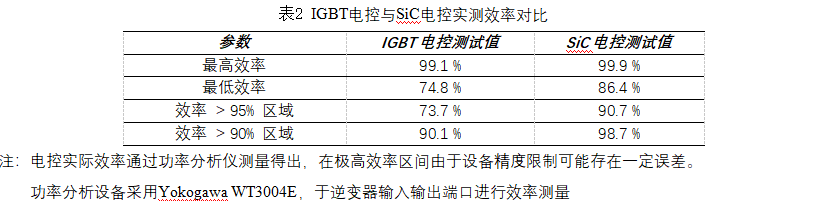

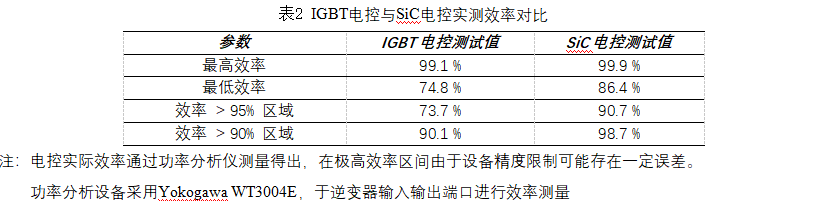

IGBT电控与碳化硅电控的实测效率图与关键参数对比分别见图5与表2。可以看到,采用了碳化硅功率模块的电控无论是在最高效率、最低效率,还是高效区都有了显著的提升。尤其是在低扭矩的轻载情况下,碳化硅的效率优势极为明显。这主要是得益于单极性功率器件在轻载时的导通损耗低,及全区域的开关损耗低的特性。

碳化硅电控的效率仿真验证

此外,我们也将双脉冲测试的数据导入了系统评估工具ScanTool,对效率图进行了仿真计算。需要指出的是,由于碳化硅器件有较明显的正温度系数特性(即损耗随着温度升高而增加),ScanTool中设置了温度迭代功能,即根据前一次仿真结果的器件结温计算该器件在此结温下的损耗,再进行结温复算,直至前后两次计算结果的温度偏差小于1度。可以想象的是,当芯片并联数量过少的时候,由于结温升高会引起器件的损耗增加;反之,芯片并联数量较多时,单个器件的损耗较低,使其工作结温也较低,在此较低的结温下,碳化硅芯片的损耗将进一步减少。可见,具备温度-损耗的迭代功能的ScanTool是保证建模精度的一个关键。

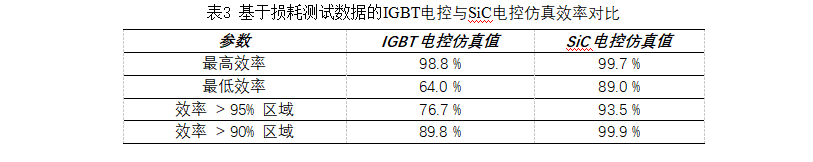

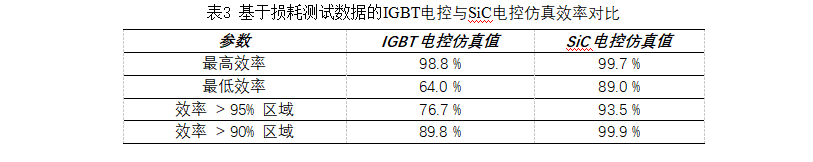

仿真的结果显示在图6及表3。对照图5和表2的实测结果,我们可以看到,分析工具与实测结果是十分吻合的。两者之间的剩余差异主要体现在低速区,在这个区域内的电控输出功率很低,因此电控内的残余损耗显得明显,如铜排与母线电容上的损耗等。此外,脉宽调制的方案、测试设备的精度也是可能的原因,但这些较小的差异不影响接下去的系统级续航里程分析。

碳化硅电控的最大输出能力分析

碳化硅模块内部的芯片并联数量越多,其电控的输出能力越大。在这项分析中,我们假设碳化硅与IGBT允许工作在相同的最高结温下即150℃。ScanTool的仿真结果显示,当模块采用6芯片并联时,最大输出功率增加12.4%;当采用8芯片并联时,功率增加31%。

在实验中,由于动力总成台架的能力限制,我们使用了电感作为负载来测试最大输出能力。相较于采用真实电机负载,这个妥协的方案用于评估碳化硅模块测试是可以接受的,原因是碳化硅芯片双向导通的特点使得其损耗对于负载的功率因数的大小并不敏感。

图9展示了碳化硅电控输出达到了600 Arms,且已达到了测试设备的最大能力。需要指出的是,在电控应用场景中,我们保持了10kHz的开关频率,而此时碳化硅模块的开关损耗的百分比仍是较低的(约20%)。因此,通过升级软件的控制频率和驱动电路的功率能力,可以显著提升电控的开关频率而不导致明显的功率降额。在高开关频率下,负载的基波频率也可以显著提升,即将电控用于如高速空压机、航天等应用场景。

碳化硅电控带来的系统优势评估

此处的系统评估指的主要是整车层面的续航里程。为此,臻驱科技已开发了一套整车基于指定路谱的计算工具:使用者选定一款车型,并指定路况模板后,该工具将输出对应于动力总成(电机+电控)的扭矩与转速指令,并根据ScanTool计算或实际标定得出的碳化硅电控及电机的效率图,计算出整车的续航里程。

此处我们选择了一款低风阻的轿车车型,并匹配如图5所示的IGBT/SiC电控及其对应驱动电机实测效率,置于CLTC-P(China Light-duty Vehicle Test Cycle – passenger car, 中国轻型汽车行驶工况-乘用车)路谱下进行仿真分析,整车系统能耗对比见图11。较原来搭载的IGBT电控方案,搭载了臻驱碳化硅电控的整车能耗降低4.4%,即搭载相同电池容量情况下,续航里程可增加4.4%!这个令人振奋的结果,证明了碳化硅技术在新能源车主驱应用中的显著优势。用户可根据此结果,进一步进行整车经济性方面的分析。

项目总结

本文介绍了臻驱科技对于碳化硅功率模块及电控的开发、测试及系统评估。实测结果证明,该碳化硅功率模块工作稳定,并相较于IGBT模块在损耗方面有明显降低;所对应的碳化硅电控,相较于IGBT电控,无论在最大输出功率还是续航里程上都有显著的优势。此项目也侧面证明了,碳化硅技术应用于新能源车的主驱是大势所趋。

本文所开发的碳化硅功率模块与某主流IGBT功率模块在功率端子部分兼容,而门极位置经过了优化改动,其目的是优化模块内部的电气性能。本文所开发的碳化硅电控与IGBT电控的功能完全兼容而性能优势明显,并可在臻驱科技现有的电控自动化产线上实现批量生产。

臻驱科技自主研发了一套自动化产线(见图12),其规划产能为每年15万台,组装线自动化率约85%,测试线自动化率为100%。工厂通过了TUEV(德国技术监督协会的)的IATF16949质量体系认证。

临近尾声,作者对碳化硅电控的心得讨论如下:

总体而言,碳化硅电控适用于续航里程长、风阻小的高端车型,并对整车使用频次较高的用户有更高经济价值。

更多信息:https://www.rohm.com.cn/products/sic-power-devices

打开APP阅读更多精彩内容

Introduction

碳化硅功率半导体近年来在能源转换应用中正在成为一个热门的话题:由于材料属性,使得它具有比硅基半导体器件更高的最大结温、更小的损耗,以及更小的材料热阻系数等。

因此,很多人宣称,当碳化硅功率器件应用于能源转换后,变频器系统将有更高的功率密度、更小的体积、更高的允许工作温度,以及更低的损耗,从而给应用系统带来更大优势。

臻驱科技计划将碳化硅芯片封装至功率模块,并应用于新能源车的电机驱动器中(以下简称“电控”),用于取代其现有的硅基IGBT功率模块(峰值功率约为150 kW)。

进行开发之前,应用者需要进行评估,哪些碳化硅的特性能给主驱应用带来最大的价值。例如,对于此类DC-AC的拓扑结构,碳化硅技术的导入对于电控体积的减小并没有显著的作用,因为电控的体积主要取决于其各子部件的封装技术而功率模块只占其中很小的百分比;另一些人宣称可以利用碳化硅更高工作结温的优势,少安装芯片数量并使其工作在高温,从而降低成本。也许,此特性适用于如地下钻探等环境温度很高的应用,但对于新能源车而言,是否有必要将结温推高而牺牲效率(注:碳化硅在高温下的损耗会显著增加),以及是否因为节省了芯片数量就能节省系统成本,是需要被质疑的。

在臻驱看来,碳化硅技术应用于主驱电控的主要系统优势,是在于效率的提升,以及峰值输出功率的增加。前者可以提升续航里程或减少电池安装数量,后者可以给整车带来更大的百公里加速度。臻驱第一款开发的是750V的碳化硅模块,针对A级及以上的乘用车型;第二款是1200V碳化硅模块,应用于800V系统的乘用车或商用车。在臻驱开发的碳化硅模块中,臻驱采用的是罗姆最新的第四代750V及1200V芯片,以1200V芯片为例,其综合性能较上一代产品有显著提升,见表1。

本文介绍了该项目的研发过程:包含系统性能评估(top-down flow),用于选择芯片并联数量;碳化硅模块的本体设计,包括封装形式、电磁、热、结构、可制造性等;模块性能测试,对标某知名IGBT功率模块;根据模块的标定结果迭代系统性能评估,包括最大输出功率、高效区并辅以台架实测结果,并展开其对续航里程影响的分析。基于以上结果,本文最后将总结一下关于碳化硅模块应用于主驱设计的方法论。

系统分析

根据罗姆提供的第四代SiC芯片规格书,作者将其相关参数导入至臻驱的系统分析工具——ScanTool中。ScanTool是一种时域-频域混合的稳态仿真工具,主要用于电力电子系统的前期方案设计,可用于计算系统在不同软硬件配置下的功率、效率、输出波形失真、母线电容的电压纹波及电流应力等。ScanTool的计算原理是将时域激励波形转成频域的频谱,同时将负载用频域矩阵的形式表述,两者相乘从而获得频域的响应,再对该频域响应逆变换成时域波形。通过此种方式,该工具的输出波形具有极高的稳态精度,同时又避免了一般的时域仿真工具从初始状态到最终稳态的等待时间,使其仿真时间可以从每个仿真数十分钟缩减至1-2秒。因此ScanTool特别适合动辄需要仿真成百上千种软硬件设计组合的高自由度的电力电子系统的前期设计。一个图像化的原理介绍见图1。

经过一系列的系统分析,我们验证了芯片并联数量过多,不会对续航里程进一步提升有过多帮助,而只能提升该车的最大加速度;芯片数量过少,貌似模块成本降低,但也可能失去效率/经济优势——尤其是考虑碳化硅芯片的正温度系数后。

基于此结果,作者对选择的芯片数量依据财务模型进行了优化,既能避免无谓的多安装的芯片而导致的成本增加,也避免了芯片并联数量过少而导致的经济优势不再。同时,臻驱碳化硅模块也引入了平台化设计的理念,即当客户对于整车加速性有更高要求的时候(例如对于部分高端车型),模块内部可以根据客户需求而并联更多的芯片,从而提高最大瞬时输出功率,给整车用户提供更大的推背体验。

模块本体设计

当芯片选型与并联数量确定后,我们进入功率半导体模块的本体设计阶段,它一般包含电磁、热、结构与可制造性等内容。需要注意的是,碳化硅的开关速度比硅基的IGBT高很多,所以,一些在IGBT模块中通常并不严苛的指标,会在碳化硅模块的设计中变得十分关键。这些指标包括了各并联碳化硅芯片之间的开关时刻同步性、芯片的瞬态电流电压应力的均衡性、功率链路对于门极的干扰等。其中,前两个指标体现在模块外特性上,它们会决定该模块的极限电压与电流输出能力;功率链路对门极的干扰,是器件在开通关断的瞬间,将电磁能量通过空间耦合到控制链路上,其造成的后果可能是导致门极瞬态电压应力过大导致门极老化加快、寿命减少,严重的可导致功率的误触发,造成模块及系统的损坏。

此外,在臻驱之前的碳化硅功率模块的设计项目中,发现碳化硅模块中较为明显的振荡现象,它是由功率模块的漏感与碳化硅芯片的结电容构成的LC谐振,通常其频率在数十兆赫兹。该振荡会影响到电控系统的电磁兼容表现,并降低碳化硅模块的效率优势,甚至在某些极限工况下,此谐振会进一步恶化,使电压电流幅值超越器件的安全工作区域(SOA)。为了解决这个问题,臻驱开发了一系列设计辅助工具,并基于此优化了模块本体设计,最终将该问题基本解决。图2是两个输出波形的对比。可以看出,在相同的工况下,优化后的模块设计不再有明显的振荡现象。

碳化硅模块性能对标测试

功率模块的测试包含性能与可靠性测试,而性能测试可以分为用于导通损耗评估的静态测试与用于开关损耗评估的动态测试。后者通常的实现方法是一种称为“双脉冲测试”的方法,它需要对于被测器件施加不同的电压、电流、器件温度,甚至不同的门极驱动电阻,以进行全面测试评估。一个完整的测试DoE表格(Design of Experiment)可包含数千个工作点。考虑到接着还需要进行大量的测试数据的后处理工作,功率器件的动态测试显然是一个费时费力的任务。因此,很多情况下,用户不得不选择降低测试点密度,即删减DoE表格的长度来缩短测试时间。

臻驱科技开发出了一套高精度、高测试速度的功率模块动态测试标定平台,它基本可以做到“一键”完成数千个工作点的全自动测试,并自动化后做数据的后处理,并半自动地生成标准化的模块测试报告。使用者所需要做的,只是对测试前期硬件进行配置、生成科学的DoE表格,以及对最终的测试报告添加主观评估的内容。对一个有3000多个测试点的模块标定任务,相较于一般的手动/半手动测试系统,该自动化标定平台可以将工作从2个月压缩到2天,且包含了数据后处理及报告生成。图3介绍了该测试平台的核心功能。

本项目中,动态性能的参考对象为一知名的IGBT功率模块。测试结果显示,臻驱开发的碳化硅功率模块在动态性能上全面超越了参考的IGBT功率模块,这包括了开通损耗、关断损耗及体二极管的反向恢复损耗。同时,碳化硅模块在极端温度下也没有出现明显的振荡。

碳化硅电控的效率对标测试

接着,基于碳化硅功率模块及其配套的门极驱动被装入了电机控制器,并匹配一永磁电机进行效率图的标定,其结果用于与基于IGBT功率模块的电控的对标。电控及驱动电机测试系统见图4。

碳化硅电控的效率仿真验证

此外,我们也将双脉冲测试的数据导入了系统评估工具ScanTool,对效率图进行了仿真计算。需要指出的是,由于碳化硅器件有较明显的正温度系数特性(即损耗随着温度升高而增加),ScanTool中设置了温度迭代功能,即根据前一次仿真结果的器件结温计算该器件在此结温下的损耗,再进行结温复算,直至前后两次计算结果的温度偏差小于1度。可以想象的是,当芯片并联数量过少的时候,由于结温升高会引起器件的损耗增加;反之,芯片并联数量较多时,单个器件的损耗较低,使其工作结温也较低,在此较低的结温下,碳化硅芯片的损耗将进一步减少。可见,具备温度-损耗的迭代功能的ScanTool是保证建模精度的一个关键。

碳化硅电控的最大输出能力分析

碳化硅模块内部的芯片并联数量越多,其电控的输出能力越大。在这项分析中,我们假设碳化硅与IGBT允许工作在相同的最高结温下即150℃。ScanTool的仿真结果显示,当模块采用6芯片并联时,最大输出功率增加12.4%;当采用8芯片并联时,功率增加31%。

在实验中,由于动力总成台架的能力限制,我们使用了电感作为负载来测试最大输出能力。相较于采用真实电机负载,这个妥协的方案用于评估碳化硅模块测试是可以接受的,原因是碳化硅芯片双向导通的特点使得其损耗对于负载的功率因数的大小并不敏感。

图9展示了碳化硅电控输出达到了600 Arms,且已达到了测试设备的最大能力。需要指出的是,在电控应用场景中,我们保持了10kHz的开关频率,而此时碳化硅模块的开关损耗的百分比仍是较低的(约20%)。因此,通过升级软件的控制频率和驱动电路的功率能力,可以显著提升电控的开关频率而不导致明显的功率降额。在高开关频率下,负载的基波频率也可以显著提升,即将电控用于如高速空压机、航天等应用场景。

碳化硅电控带来的系统优势评估

此处的系统评估指的主要是整车层面的续航里程。为此,臻驱科技已开发了一套整车基于指定路谱的计算工具:使用者选定一款车型,并指定路况模板后,该工具将输出对应于动力总成(电机+电控)的扭矩与转速指令,并根据ScanTool计算或实际标定得出的碳化硅电控及电机的效率图,计算出整车的续航里程。

此处我们选择了一款低风阻的轿车车型,并匹配如图5所示的IGBT/SiC电控及其对应驱动电机实测效率,置于CLTC-P(China Light-duty Vehicle Test Cycle – passenger car, 中国轻型汽车行驶工况-乘用车)路谱下进行仿真分析,整车系统能耗对比见图11。较原来搭载的IGBT电控方案,搭载了臻驱碳化硅电控的整车能耗降低4.4%,即搭载相同电池容量情况下,续航里程可增加4.4%!这个令人振奋的结果,证明了碳化硅技术在新能源车主驱应用中的显著优势。用户可根据此结果,进一步进行整车经济性方面的分析。

项目总结

本文介绍了臻驱科技对于碳化硅功率模块及电控的开发、测试及系统评估。实测结果证明,该碳化硅功率模块工作稳定,并相较于IGBT模块在损耗方面有明显降低;所对应的碳化硅电控,相较于IGBT电控,无论在最大输出功率还是续航里程上都有显著的优势。此项目也侧面证明了,碳化硅技术应用于新能源车的主驱是大势所趋。

本文所开发的碳化硅功率模块与某主流IGBT功率模块在功率端子部分兼容,而门极位置经过了优化改动,其目的是优化模块内部的电气性能。本文所开发的碳化硅电控与IGBT电控的功能完全兼容而性能优势明显,并可在臻驱科技现有的电控自动化产线上实现批量生产。

臻驱科技自主研发了一套自动化产线(见图12),其规划产能为每年15万台,组装线自动化率约85%,测试线自动化率为100%。工厂通过了TUEV(德国技术监督协会的)的IATF16949质量体系认证。

临近尾声,作者对碳化硅电控的心得讨论如下:

- 碳化硅用于电控的主要优势在于效率,而更高效率带来的经济优势在于电池安装成本及充电成本的降低;

- 碳化硅模块设计时,其芯片并联数量需要一定过设计以实现最佳经济性;更多的芯片并联会降低经济性,但可帮助整车实现更大的加速度;

- 碳化硅模块本体设计难点在于电磁部分,需要开发出精确的建模和设计辅助工具;

- 碳化硅技术用于小风阻车型时续航里程可增加4%以上。

总体而言,碳化硅电控适用于续航里程长、风阻小的高端车型,并对整车使用频次较高的用户有更高经济价值。

更多信息:https://www.rohm.com.cn/products/sic-power-devices

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

- 相关推荐

- 热点推荐

- IGBT

-

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?2025-01-04 2393

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 8253

-

应用于新能源汽车的碳化硅半桥MOSFET模块2023-02-27 1299

-

归纳碳化硅功率器件封装的关键技术2023-02-22 2794

-

功率模块中的完整碳化硅性能怎么样?2023-02-20 9255

-

碳化硅电驱动总成设计与测试2022-12-21 2899

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5988

-

碳化硅的应用2021-08-19 3833

-

基本半导体碳化硅功率模块装车测试发车仪式在深圳举行2021-07-30 2142

-

电动汽车的全新碳化硅功率模块2021-03-27 2662

-

碳化硅基板——三代半导体的领军者2021-01-12 4265

-

碳化硅半导体器件有哪些?2020-06-28 4133

-

【罗姆BD7682FJ-EVK-402试用体验连载】基于碳化硅功率器件的永磁同步电机先进驱动技术研究2020-04-21 1992

-

碳化硅深层的特性2019-07-04 5879

全部0条评论

快来发表一下你的评论吧 !