采用图像采集和图像处理的BGA连接器焊球检测装置的实现

描述

1 引言

BGA(BallCridArray)是近几年发展起来的一种电子器件封装技术,非常适用于大规模集成电路的封装,其发展十分迅速。BGA连接器和BGA封装器件现已被广泛应用,几乎所有的计算机、移动电话等电子产品中都能找到BGA封装器件。图1是BGA连接器的BGA焊接面。

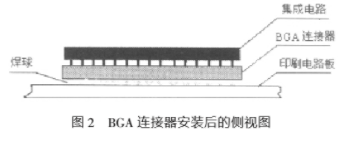

BGA连接器以焊球作为与印刷电路板连接的引脚。安装时,加热BGA连接器,使焊球直接熔接在印刷电路板上,就可完成BGA连接器的安装过程。与其他类型的连接器相比,BGA连接器具有安装方便,工作可靠,封装密度高,易于装配,体积小,自感和互感小等优点。它特别适用于计算机CPU等超大规模集成电路芯片封装或用作IC器件的连接插座。图2是BGA连接器安装后的侧视图。

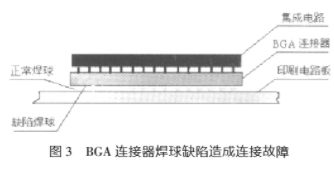

由图2可知,BGA连接器的制造精度要求很高,尤其是对BGA焊球的机械尺寸精度要求非常高。BGA连接器上的焊球高度差应小于0.2毫米,否则就会造成BGA连接器上的某个或某些焊球无法与电路板正常熔接,从而使得整个电路产品报废。图3是BGA焊球高度不一致造成的电路连接故障的示意图。

为了避免BGA连接器的连接故障,通常要在生产流水线上逐一对BGA连接器焊球质量进行检测(主要检测参数为焊球的直径、高度)。若采用传统的接触式测量方法,不但测量周期较长,而且无法满足在生产线现场对连接器上每一个焊球在线检测的要求。

将机器视觉应于BGA连接器焊球的质量检测,则可实现无损非接触在线检测。由于机器视觉采用图像采集和图像处理的方法,可在一次采样过程中获取被测BGA连接器的整个图像,因此它的整个检测周期非常短,并且能将BGA连接器上的所有焊球一次检测完成。显然,它是一种较为理想的BGA连接器质量检测方法。

2 检测原理

采用机器视觉方法检测BGA连接器焊球的直径、高度等参数,先由图像采集装置获取BGA连接器焊球端面的图像,该图像如图(所示。然后设法从该图像提取BGA连接器焊球的曲面信息,最后由曲面信息求得被测焊球的直径、高度等参数。

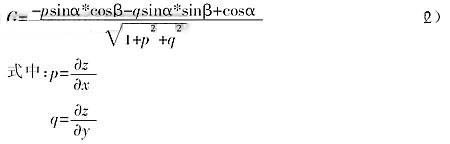

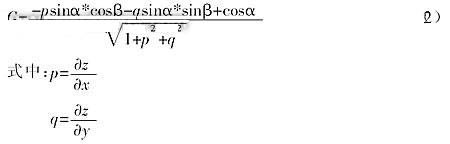

焊球图像生成过程如图4所示。光源照射到焊球表面点S,其反射光经透镜中心投射在图像面的点S‘上。当光源为平行光,反射光呈均匀散乱分布,且焊球的投影为近似平面投影时,图像面点S‘的灰度值I与照明方向角(α,β)和焊球表面点S的状态有关。其函数关系可表示为:

I(x,y,α,β)=A*ρ(x,y)*G(p,q,α,β)I(x,y,α,β)是与点s对应的图像面上点S‘的灰度值,可从图像采集装置直接得到;同时,它也是以光投影方向角(α,β)为参数的关于物体表面点S(x,y)的函数。A为常数。ρ(x,y)为点S(x,y)处的表面反射率,它与点S(x,y)的表面性质有关,如表面有污点或有花纹等都会影响反射率,且不同的位置有不同的ρ(x,y)。G为入射光在物体表面的密度,当光投影方向角(α,β)确定后,它与点S(x,y)的表面斜率有关。

由上述分析可知:在图像面生成的图像带有被侧物体的三维信息p、ρ。检测到点S的灰度值后,只要根据点S的坐标x、y值和入射光方向角(α,β),设法从式(1)或式(2)提取p、ρ,就可得到焊球表面的斜率,然后由点S的斜率计算出被测焊球的直径、高度。但是,式(1)中的表面反射率ρ(x,y)较为复杂,不同的物体有不同的表面反射率,同一物体的不同位置的表面反射率也不尽相同,而且在连续工业生产环境下,不可能得到准确的被测物体表面反射率ρ(x,y)。因此,直接应用式(1)无法由灰度值I计算出点S的斜率。

表面反射率ρ(x,y)虽然复杂,但是它仅与点S的表面性质有关,而与照明条件无关。这里利用表面反射率ρ(x,y)的这一特性,在同一视点下,用同一光源分别以两种不同入射方向角,照射BGA连接器的焊球,用图像采集装置在图像面的点S‘处获得相应的两个灰度值I1和I2。由于I1和I2是图像面上点S‘在不同照明条件下的灰度值,对应于BGA连接器焊球上的同一点S,具有相同的平面坐标x、y和表面反射率ρ(x,y)。求解下列联立方程:

在同一视点下,用相同光源分别以两种不同入射方向角照射被测BGA连接器焊球;在图像面,用图像采集装置获取相应的两幅BGA连接器图像;然后,逐一将两幅图像对应点的两灰度值和入射光源方向角代入式(5),求出BGA连接器各点的p值,并将求得的p值存于一两维数组中,并使该数组的下标与图像的x、y坐标对应,从而将BGA连接器的灰度图像转换成BGA连接器的表面斜率图像(沿x方向);最后由BGA连接器的表面斜率图像提取BGA连接器的表面斜率信息,计算出BGA焊球的直径、高度。把上述测量过程称之为“两次投影”。

由于目标是检测BGA焊球的高度、直径,在获得BGA连接器的表面斜率图像(沿x方向)后,沿x方向找出所有斜率p变化的极大值和极小值,然后根据相邻极值在x方向和y方向的距离就可方便地计算出BGA焊球的直径、高度。相邻极值在x方向和y方向的距离可由图像采集装置的像素间距和保存p值的两维数组下标求得。图5是当y坐标为某一值时,得到的BGA焊球曲面信息。

3 主要检测算法

通过图像采集装置,在同一视点的图像面获取两M×N像素的图像,分别保存于image1[m,n]和image2[m,n]两数组中。下列算法计算图像面上每一像素对应的被测BGA连接器表面X轴方向的斜率。计算结果存于一M×N数组中。

检测算法:

4 运行结果

该BGA连接器焊球检测装置采用768X590像素的面阵式CCD摄像头,NI-1907图像捕捉卡,LED平面光源和P4-1.7G计算机。该装置用于检测200个焊球的BGA连接器(40X40mm),检测参数为焊球高度和直径。它的检测周期小于800ms,检测精度可达到2%,具有检测速度快,工作可靠等特点。

责任编辑:gt

-

X-Ray检测助力BGA焊接质量全面评估2025-04-12 709

-

图像采集卡:现代图像处理技术的关键组件2025-02-20 1075

-

BGA连接器植球工艺研究2024-07-15 761

-

先进封装技术:BGA的焊球布线结构图2023-09-06 1941

-

BGA焊球重置工艺.zip2022-12-30 525

-

如何采用FPGA实现图像采集卡的设计?2021-04-29 1762

-

如何使用LabVIEW实现图像采集与处理2021-03-04 3187

-

如何使用FPGA实现高速图像采集系统的设计2021-02-01 1290

-

X射线检测BGA、CSP焊点图像的评估和判断及其他应用2020-04-25 2399

-

使用FPGA实现激光散射图像采集卡及图像处理装置的技术详细说明2019-11-22 1010

-

如何利用FPGA实现Laplacian图像边缘检测器的研究?2019-07-31 2469

-

采用机器视觉技术实现BGA连接器焊球质量检测装置研究2018-12-31 2537

-

手动PCB外观检查机的图像采集与拼接2018-09-14 2305

-

BGA焊球重置工艺2016-06-15 708

全部0条评论

快来发表一下你的评论吧 !