油气分离器的结构工作原理

机械设计

描述

油气分离器的结构工作原理

一、油气分离器的类型和工作要求

1、分离器的类型

1)重力分离型:常用的为卧式和立式重力分离器;

2) 碰撞聚结型:丝网聚结、波纹板聚结分离器;

3) 旋流分离型:反向流、轴向流旋流分离器、紧凑型气液分离器;

4) 旋转膨胀型:

2、对分离器工作质量的要求

1)气液界面大、滞留时间长;油气混合物接近相平衡状态。

2)具有良好的机械分离效果,气中少带液,液中少带气。

二、计量分离器

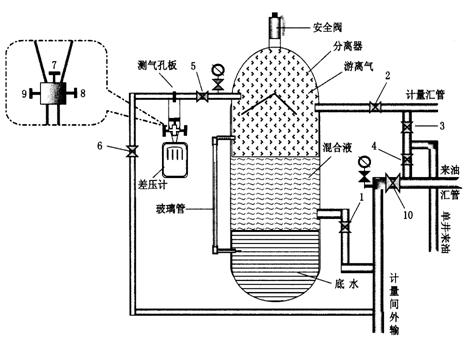

1、结构:如图所示

1)水包:分离器隔板下面的容积内装有水,其侧下部焊有小水包,小水包中间焊有小隔板,小水包中的水与分离器隔板以下的大水包及玻璃管相连通。

2)分离筒:储存油气混合物并使其分离的密闭圆筒。

3)量油玻璃管:通过闸门及管线,其上端与分离器顶部相通下部与小水包连通,玻璃管与分离筒构成一个连通器供量油用。

4)加水漏斗与闸门:给分离器的水包加水用。

5)出气管:进入分离器的油气混合物进行计量时天然气的外出通道。

6)安全阀:保护分离器,防止压力过高破坏分离器。

7)分离伞:在分离筒的上部,由两层伞状盖子组成。使上升的气体改变流动方向,使其中携带的小液滴粘附在上面,起到二次分离的作用。

8)进油管:油气混合物的进口

9)散油帽:油气混合物进入分离器后喷洒在散油帽上使油气分开,还可稳定液面。

10)分离器隔板:在分离器下部油水界面处焊的金属圆板直径与分离筒内径相同,但边缘有缺口,使其上下连通,其面上为油下面为水,中间与出油管线连通。

11)排油管:是分离器中的油排出通道,其焊在分离器隔板中心处,并与分离器隔板以上相通。

12)支架:用来支撑分离器。

2、工作原理

油气混合物经进油管线进入分离器后,喷洒在挡油帽上(散油帽),扩散后的油靠重力沿管壁下滑到分离器的下部,经排油管排出。同时,气体因密度小而上升,经分离伞集中向上改变流动方向,将气体中的小油滴粘附在伞壁 上,聚集后附壁而下,脱油后的气体经分离器顶部出气管进入管线进行测气。

三、玻璃管手动量油原理

在分离器侧壁装一高压玻璃管和分离筒构成连通器,根据连通器原理,分离器内液柱压力与玻璃管内水柱压力相平衡,因此,当分离器内液柱上升到一定高度时,玻璃管内水柱也相应上升一定高度,但因液、水密度不同,分离器内液柱和玻璃管中的水柱上升高度也不相同。只要知道玻璃管内水柱高度hw,就可以计算出分离器内液柱上升高度How,记录玻璃管内水柱上升高度所需时间t,则可计算出分离器内液柱重量,就可求出该井日产量。

四、玻璃管手动量油计算公式

据连通器原理:Howρow g=hwρw g

即:Howρow=hwρw

则:How=hwρw / ρow

若分离器在直径为D,则液柱重量为:

WL= How ρow πD2/4

= hwρw πD2/4

若玻璃管水柱上升高度所需时间为t秒,则每秒液量为:q’m= WL/t = hwρw πD2/4t

折算时间为t/秒时的产液量 (4小时=14400秒,8小时=28800秒):

q= q/m t/= hwρw πD2 t//4t

五、玻璃管手动量油操作示意图及操作步骤

步骤:①先开分离器进口阀2;

②再开单井计量阀3;

③关单井来油阀4;

④开气出口阀5;

⑤关出口阀1。

六、玻璃管手动量油井间流程示意图及操作步骤

操作步骤:①先开分离器进口阀;

②再开单井计量阀;

③关单井来油阀;

七、玻璃管手动量油操作过程说明

n1、量油的准备工作及倒换流程

首先做好检查准备工作:纸、笔、秒表、玻璃管、量油上下线刻度及高度、分离器进出口阀门及液面高度情况等都是否正常,确认无误后开始倒流程;

开分离器进口阀和单井量油阀,关闭单井来油阀,再开气出口阀(此时量油井的液量已开始进入分离器内),用量油出口阀的开关控制玻璃管内的液面,待玻璃管内液面略低于玻璃管量油下刻度线时,关闭出口阀门,开始量油。

2、记录量油时间

等玻璃管内液面与下量油刻度线重合时记下量油起始时间T11,在液面上升过程中注意观察分离器压力表压力与计量间外输汇管压力表的压力(正常时两者压力值基本一致),直到液面上升至玻璃管量油上线时记录下时间T12,迅速打开量油出口阀(压液面),其他阀门流程不动;等玻璃管内液面降至下量油刻度线以下时,再次关闭量油出口阀,即重复上一次操作过程,记录下第二次量油时间T21与T22。

连续重复3-5次(次数以本油田量油管理规定为准),记录下T31与T32,…,T51,与T52,;如本次量油与测气同步,可直接进行测气,否则就要尽快恢复该井正常生产流程;最后把刚才记录的时间整理计算出本次量油的时间T,再与分离器量油常数换算出该井的当日产液量q1,具体计算方法如下:

T=[(T12-T11)+(T22-T21)+(T32-T31)+(T42-T41)+(T52-T51)]/5 (s)

q1=量油常数/T (m3/d)

- 相关推荐

- 热点推荐

- 分离

-

什么是PoE分离器?为什么要用PoE分离器?怎样选择PoE分离器?2023-11-28 10056

-

气动油水分离器工作原理与保养 #新知挑战赛#硬声创作季或许 2023-07-14

-

分离器开源硬件2023-06-20 586

-

什么是车辆分离器2023-05-23 1828

-

线虫分离器操作方法2021-05-31 1472

-

线虫分离器的工作原理及其特点的介绍2021-04-19 2362

-

ADSL数据语音分离器,ADSL Voice separator2018-09-20 1271

-

流量计的工作原理及常见故障及排除方法2018-06-25 15215

-

磁性分离器工作方式和原理分析及其应用的介绍2017-09-20 4813

-

气液分离器原理2010-08-29 981

-

自制ADSL分离器工作原理2009-12-24 4273

-

ADSL分离器的制作(ADSL分离器(滤波器)电路图)2009-12-20 3655

-

高效氨分离器气液分离机理与应用2009-12-10 781

-

可变阈同步分离器2009-04-11 731

全部0条评论

快来发表一下你的评论吧 !