高比能量锂离子电池硅基负极材料的研究进展

描述

常见的锂离子电池负极材料有软碳、硬碳、中间相碳微球(MCMB)、人造石墨、天然石墨、钛酸锂(LTO)和硅基材料等。由几种负极材料的性能对比见图1,要满足高能量密度锂离子二次电池的需求,高容量低成本低电压平台的硅基材料是具有极大的潜力。

图1 几种负极材料性能对比锂离子嵌入过程中形成硅锂合金相, 对应的理论容量是天然石墨的十多倍。同时, 硅在地球上储量丰富, 生产成本很低, 且硅的电压平台为0.3~0.5 V, 在充电过程中不存在析锂隐患, 大大提高了锂离子电池的安全使用性能。 但其在充放电过程中, 由于锂化和脱锂循环期间的高体积变化(200%-300%), 造成颗粒粉碎和其表面的固相电解质层重复形成, 最终导致硅基负极材料容量的损耗和循环性能较差等问题。

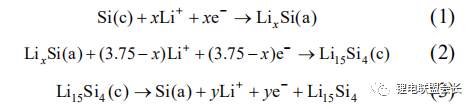

硅的脱嵌锂机理是通过与锂离子的合金化和去合金化进行的。实际电化学嵌锂是晶态硅与非晶亚稳态LixSi共存的过程。研究发现, 在低充电电位<0.5 V时, 硅锂合金化后最终形成相常见的是Li15Si4, 对应的理论质量比容量为3579mAh/g。硅在常温下充放电过程如下式(1)~(3)所示:式(1)和(2)表示嵌锂过程; 式(3)表示脱锂过程; 式中a代表无定型, c代表结晶态。

1.2 失效机制硅在充放电过程中会发生巨大的体积膨胀效应, 如图2晶胞示意图所示, 理论上嵌锂生成Li22Si5晶胞体积膨胀300%左右。

图2 充电和放电期间硅体积膨胀示意图嵌锂过程中, 电解质会发生分解并沉积在硅表面形成SEI膜。其失效机制如图3所示, 由于脱嵌锂过程中硅体积的持续变化, 暴露在电解液中新的硅表面SEI膜厚度持续增加, 最终导致界面阻抗升高。研究表明, 亚稳态硅锂合金及硅与电解液发生化学反应, 造成锂离子的消耗, 增加了锂离子的扩散距离, 阻碍锂离子的顺利脱嵌, 最终造成硅基负极材料容量的损耗。

图3 硅的失效机制示意图二、硅基材料选择及设计2.1 硅碳复合材料2.1.1 低维化纳米硅碳复合材料研究者倾向对硅颗粒纳米化处理, 其具有较好的电化学循环性能。但当硅颗粒尺寸小于100nm时, 在充放电过程中大的比表面积会与电解液发生更多的接触, 形成更多的SEI膜, 且细小的纳米颗粒容易发生团聚而加快容量的衰减, 故通常引入碳材料, 设计出纳米硅管、薄膜等低维化的硅碳复合材料。

Kim等通过镁热还原法制备的CNT@mp-Si纳米多孔硅管的电极放电容量300次循环后为1019mAh/g, 对应的库仑效率为99.6%(见图4)。可见硅纳米管较大的空间有效改善了体积膨胀, 材料具有优异的循环性能。此外, 二维化的硅薄膜能够很好地缓冲硅原子体积膨胀, 减少机械应力的产生, 进而提高硅基材料的循环稳定性。Tong 等通过磁溅射方法合成了非晶硅/碳(a-Si/C)多层薄膜,制备的微米级a-Si/C 多层薄膜(1.1 mm)表现出良好的循环性能, 超过200个周期容量为1900 mAh/g。

图4 CNT@mp-Si 和中孔多孔Si纳米管的合成示意图2.1.2三维化核壳硅碳复合材料硅基材料的核壳结构是通过系列设计方法将硅与其它材料包覆起来而形成的特殊结构, 多孔结构有利于锂离子快速传输, 且能有效缓冲循环过程中的体积膨胀。多孔硅结构主要分为实心核壳结构和中空核壳结构两大类。

图5 石榴状纳米硅碳材料设计示意图

Xie等设计出一种新型的实心蛋黄壳Si@C@void@C纳米复合颗粒(图6)。与Si@void@C材料相比, 所得的Si@C@void@C结构引入Si@C颗粒, 而不是像蛋黄一样切断。这种额外的内部碳壳结构可以为Si核之间提供更好的电子传输和外部碳壳, 具有更小的电荷转移阻抗。同时, 内外碳壳共同作用, 有效地完全覆盖实心Si颗粒, 从而防止电极材料与电解质直接接触而发生不可逆反应。Si@C@void@C的初始充电容量高达1910 mAh/g, 并在50个周期后保持71%的容量。

图6 (a)新型实心核壳Si@C@void@C的形成过程示意图, (b)原料Si、(c)Si@SiO2@C、(d)Si@void@C、(e)Si@C、(f)Si@C@SiO2@C和(g)Si@C@void@C的TEM照片2.1.2.2中空核壳硅碳材料虽然实心核壳结构能够改善硅材料的电化学性能, 但随着循环次数的增多, 实心硅颗粒仍会面临体积膨胀问题, 包覆表面的材料往往会产生裂纹从而丧失特有的结构功能。因此若活性硅材料本身具有一定的空隙结构, 可以为充放电过程中的体积膨胀提供首要缓冲空间, 从而进一步提高材料的循环性能。

Bang等利用Ag作为金属催化剂, 在HF和H2O2的混合液中诱导腐蚀微米硅颗粒, 得到多孔硅颗粒(图7), 对其包碳处理后的核壳复合材料, 首次比容量达到2050mAh/g, 50个周期后的容量保持率为87%。

图7 (a)硅表面沉积银颗粒和(b, c)金属诱导刻蚀硅的扫描电镜照片

Ge等利用Ag作为金属催化剂处理得到具有多孔结构的纳米硅, 再用CVD法制备得到多孔硅/碳复合材料, 其在0.5C下, 200个周期后仍有945mAh/g的可逆比容量。Tian等将大量低成本Al-Si合金铸锭通过酸蚀刻, 球磨和碳化处理合成了由20nm碳涂覆的二次Si组成的微米尺寸Si/C复合材料(图8)。纳米多孔Si/C复合材料在电流密度为50mA/g 时, 初始容量为1182mAh/g, 300个循环后保持86.8%的容量。

图8 从Al-Si合金到Si/C复合材料的制备过程示意图

综上所述, 在硅材料不同维度化结构设计中, 碳是最常用来与硅基材料复合。碳与硅复合能够降低材料整体体积膨胀, 同时起到抑制活性物质颗粒团聚的作用, 此外碳的电导率较高, 与常规电解液相容性好, 复合材料一般具有良好的循环稳定性能和优异的导电性。碳材料可分为传统和新型两类, 其中传统碳材料主要包括软碳、硬碳、中间相碳微球、人造石墨、天然石墨、炭黑等, 新型碳材料主要有碳纳米管/线和石墨烯等。目前, 新型碳材料在学术科研上被广泛关注, 但相比新型碳材料的使用, 传统热解碳材料的成本低, 适于商业化应用推广。

2.2 SiOx(0

2.2.1 SiOx材料的电化学机理

SiOx材料主要由Si与SiO2或者Si和O2在高温高真空下或惰性气氛下蒸镀制得。SiOx是一种结构相对复杂的非晶材料, ICM (Interface Clusters Mixture) 模型认为, SiOx是由纳米Si、团簇分布SiO2及亚氧化硅界面构成, 亚氧化界面区域占整体体积的比例介于20%到25%之间。

SiOx材料的电化学机理与单质Si有所区别, 首先SiOx与锂离子反应形成纳米Si、Li2O 及锂硅酸盐, 生成的Li2O及锂硅酸盐主要抑制纳米Si颗粒发生团聚, 起到缓冲体积膨胀的作用。如图9所示, Phillipe等通过硬质和软质XPS研究了硅纳米粒子和SiO2层的界面机制, 类似于不成比例的SiOx纳米结构, 有助于理解SEI膜形成机制。

图9 SiOx材料的基本电化学机理示意图

2.2.2 SiOx/碳复合材料改性

SiOx循环稳定性较单质Si有所提高, 但SiOx材料在脱锂和嵌锂过程中仍然存在首次库伦效率较低和体积膨胀较大的劣势。目前, 国内外研究者采用歧化反应、复合化、预锂化和多孔化等手段对SiOx基负极材料进行改性研究, 对提高材料的循环性能、首次库伦效率和倍率性能具有一定的改善效果。

2.2.2.1 歧化处理

利用SiOx歧化反应改变材料内部的结构, 提高循环性能。Park等研究表明通过1000℃、3h的歧化反应和6h的高能球磨处理, 制备得到的nano-Si/SiOx/graphite复合材料具有1516mAh/g的初始放电容量, 100个周期后容量保持率在70%以上, 其循环性能明显优于未歧化热处理的milled-SiO/graphite材料。Morita等通过歧化反应和高温聚合反应制备得到纳米Si/SiOx/C复合材料, 研究发现歧化反应后, 更多的纳米Si颗粒或团簇颗粒均匀分散在SiOx基质中, 其200个周期后的比容量仍有700mAh/g, 分析认为循环性能的提高归因于纳米Si团簇颗粒在硅的氧化物中的高度分散性。

2.2.2.2 预锂化处理

预锂化处理提高材料的首次库伦效率。Yang 等研究发现在SiO/C复合材料中混合一定量的金属锂粉, 通过机械球磨和化学还原法制备得到纳米硅基复合材料, 其初始容量达到770 mAh/g, 首次库伦效率达到81%。Seong等通过在SiO/C电极表面涂覆一层锂粉, 再放入电解液中浸泡进行预锂化强化处理, 使得Li与SiO形成Li4SiO4相, 其电极的首次库仑效率为73%。

Kim等开发了一种可扩展卷绕的新型受控预锂化方法, 原始电极通过金属锂箔的电路短路实现预锂化, 如图10所示,同时可以监测两个电极之间的电压, 预锂化处理的SiOx/C复合材料首次库伦效率高达94.9%。

图10 卷绕电池的金属箔电路短路预锂化处理的示意图

2.2.2.3 多孔化设计

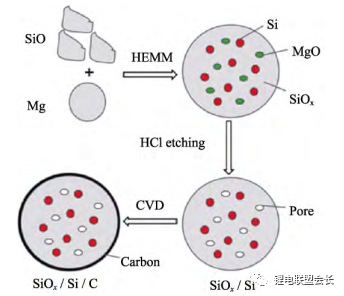

复合材料的多孔化设计有利于锂离子在孔道中快速传输, 有助于提高电极材料的倍率性能。Yu等对歧化处理的SiO材料, 用NaOH溶液腐蚀去除氧化硅基体中的部分纳米Si颗粒, 最终制得了多孔Si/SiOx材料, 该材料循环100次后容量保持在1242mAh/g。Feng等通过镁热还原法制备的多孔SiOx/Si/C复合材料(图11)所示, 该材料可逆容量为1250mAh/g, 经过100次循环后容量保持率为90.9%, 具有较好的倍率和循环性能。

图11 复合材料SiOx/Si/C的制备示意图

此外, SiOx-C复合材料受到多家日韩锂电企业及研究所的广泛研究和青睐, 其中日本产业技术综合研究所将SiO/C复合负极材料与磷酸铁锂正极材料组装, 该全电池循环600个周期后, 容量保持率达到90%, 且表现出优异的倍率性能。国内宁德时代新能能源公司制备的中空结构SiO@void@C复合材料(图12)具有较优的电化学性能, 材料的可逆比容量高达1305mAh/g, 可稳定循环长达500圈, 容量保持率为54%。

图12 (a)初始SiO@C原料与中空SiO@void@C材料的表面((b)二次电子相, (c)背散射相)及(d)截面SEM照片

中国在“十三五”新能源汽车试点专项的共性关键技术类研究项目“高比能量锂离子电池技术”中提出:到2020年, 电池单体能量密度≥300Wh/kg。为此过去20年提出了多种技术解决手段, 目前商业化复合材料的可逆容量在450mAh/g以下的碳包覆氧化亚硅、碳包覆纳米硅碳复合材料在循环性、倍率特性方面基本能满足应用要求, 已开始小批量进入电动工具等市场。但450mAh/g以上的硅基负极材料应用还有很多技术挑战。

综上, 在硅基复合材料维度及结构设计时, 应更加着重于提高硅基负极材料选择和制备的性价比, 无需片面追求硅基负极复合材料过高的比容量, 当性价比较高的硅基复合材料的比容量能在750mAh/g左右稳定循环500次以上, 即可有效提高电池的能量密度。

三、挑战和展望未来

高比容量硅基材料选择和结构设计的两个主要发展方向是硅碳复合材料和SiOx(0

图13 几种典型硅基负极材料性能对比

1) 通过特殊制备方法得到具有特殊结构且性能非常优异的硅碳复合负极材料, 对科研发展具有重要的指导意义, 但是很多研究成果的制备流程冗长且成本较高, 很难短时间内实现产业化生产, 因此寻求成本更低、更易产业化生产的方法, 是高比能量硅基电极材料产业化亟需解决的问题。同时, 考虑到正负极材料的容量匹配问题, 硅基复合材料只要能稳定循环500个周期以上, 比容量还保持在750mAh/g 左右, 仍可有效提高锂离子电池的能量密度。

2) 相比Si材料, SiOx材料的体积膨胀效应更小, 是短期可实现商业化最有潜力的选择。有效地制备出循环性能和倍率性能更加优越的SiOx/C复合材料仍将是日后研究的重点。同时需要进一步系统研究SiOx材料的预锂化和电化学机理。

3) 硅基材料的导电性较差, 故在硅基材料中引入金属元素, 设计提高硅基材料的导电性和循环性能的硅/金属复合材料结构也将是今后一个研究热点。

参考:谭毅等《高比能量锂离子电池硅基负极材料研究进展》

责任编辑:xj

原文标题:高比能量锂离子电池硅基负极材料研究进展

文章出处:【微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

针对硅基负极材料在嵌锂和脱锂中存在的问题, 近些年研究者们通过对硅基材料的纳米化、复合化和核壳结构的改性设计, 有效地提高了硅基材料的循环性能。 本文主要深入分析和讨论硅基负极材料的储能及容量衰减机理, 从硅碳复合材料和 SiOx(0

2.1.2.1 实心核壳硅碳材料Cui Yi团队设计了一种石榴状的纳米硅碳材料(图5), 首先实心纳米硅颗粒外层包覆了有膨胀空间的碳层, 然后多个颗粒复合组装, 在其表面再包覆一层碳层, 最终形成微米级的实心核壳硅碳颗粒, 且经过循环后颗粒表面形成稳定的SEI膜。其在1000次循环后保持97%的容量, 库伦效率达到99.87%, 比容量可达1160 mAh/g。

-

锂离子电池负极材料的挑战与硅基负极的潜力2025-08-05 1029

-

钠离子电池碳基负极材料研究进展2022-12-29 5511

-

锂离子电池硅基负极材料研究2022-09-01 3938

-

如何去提高锂离子电池硅基负极循环性能?2021-05-13 2409

-

锂离子电池的预锂化技术2021-04-20 2946

-

硅基负极材料研究及硅基负极材料的现状2020-10-10 20740

-

锂离子电池核壳结构硅基负极材料的结构设计与如何选择2018-12-04 15122

-

相比锂离子电池,碳基钠离子电池负极未来发展难点?2018-10-30 2826

-

锂空气电池未来或击败锂离子电池2018-10-09 2228

-

全面分析锂离子电池纳米硅碳负极材料2018-07-12 29548

-

锂离子电池的基本组成及关键材料2013-07-03 4216

-

锂离子电池电解液研究进展2009-10-30 1606

-

锂离子电池负极材料的研究现状、发展及产业化2009-10-28 5220

全部0条评论

快来发表一下你的评论吧 !