GaN材料干法刻蚀工艺在器件工艺中有着广泛的应用

今日头条

描述

摘要:对比了RIE,ECR,ICP等几种GaN7干法刻蚀方法的特点。回顾了GaN1法刻蚀领域的研究进展。以ICP刻蚀GaN和AIGaN材料为例,通过工艺参数的优化,得到了高刻蚀速率和理想的选择比及形貌。在优化后的刻蚀工艺条件下GaN材料刻蚀速率达到340nm/min,侧墙倾斜度大于8O。且刻蚀表均方根粗糙度小于3nm。对引起干法刻蚀损伤的因索进行了讨论,并介绍了几种减小刻蚀损伤的方法。

氮化镓(GaN)材料具有良好的电学特性⋯,如宽的禁带宽度(3.4eV)、高击穿电场(3×106V/Cm)、较高的热导率(1.5w/Cm・K)、耐腐蚀、抗辐射等,是制作高频、高温、高压、大功率电子器件和短波长光电子器件的理想材料。刻蚀是GaN电子器件制造工艺中非常重要的一步,但是GaN材料是极稳定的化合物,其键能达到8.92eV,在室温下GaN不溶于水、酸和碱,在热的碱溶液中以非常缓慢的速度溶解,所以用湿法刻蚀很难获得满意的刻蚀速率,可控性较差『21。与传统的湿法刻蚀比较,干法刻蚀技术具有各向异性、对不同材料选择比差别较大、均匀性与重复性好、易于实现自动连续生产等优点,所以反应离子刻蚀(RIE)、电子回旋共振等离子体(ECR)、感应耦合等离子体(ICP)等多种干法刻蚀方法被应用于GaN材料的刻蚀中。ICP以其廉价的等离子体和高的刻蚀速率等特点受到了更多的关注,ICP工艺参数对GaN ̄U蚀速率的影响及其刻蚀后材料的形貌成为研究重点。随着GaN材料干法刻蚀工艺在器件工艺中的广泛应用,刻蚀损伤对器件特性的影响逐渐受到重视,减小刻蚀损伤同时保证刻蚀速率和良好形貌,成为GaN电子器件刻蚀工艺的优化目标。

2几种常见GaN干法刻蚀方法

RIE。Adesida等人首先报道了用RIE刻蚀GaN材料,获得了大于50nm/min的速率【3l。RIE是通过射频二极管放电产生的高频等离子体对位于射频电极之上的基片进行刻蚀。磁增强反应离子刻蚀(MERIE)方法则能够在不影响刻蚀速率的前提下减小离子能量,从而减小离子损伤,同时提高等离子体浓度。Mouffak等人[4]报道了采用光辅助的RIE刻蚀技术(PA.RIE),该刻蚀技术的刻蚀损伤比RIE明显减小。ECR。Pearton等人首先报道了用ECR ̄I蚀GaN材料,在l5OV偏置电压下用Cl,/H,混合气体获得了70nm/min的速率_5J。ECR等离子体刻蚀在刻蚀速率、选择性、方向性、损伤等方面具有较高的综合指标。

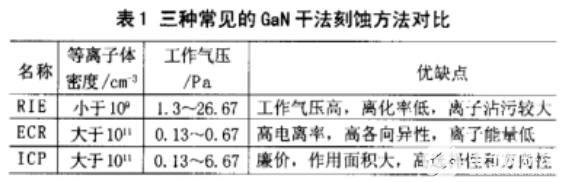

ICP。Shul等人首先报道了采用感应耦合等离子体(ICP)用C1/H/Ar气体刻蚀GaN材料获得了687nm/min的速率。ICP系统具有两个独立的l3.56MHz射频功率源,其中一个在反应室项部产生等离子体,另一个连接到反应室外的电感线圈上,提供了一个偏置电压给等离子体提供一定的能量,达到垂直作用于基片的目的。三种刻蚀方法的对比见表l。

IBE,LE。利用具有一定能量的离子束轰击基片表喵进行刻蚀称为离子束刻蚀(IBE)。IBE刻蚀的方向性好,各向异性强,缺点是因纯物理过程导致的刻蚀选择性差及较低的刻蚀速率。反应离子束刻蚀(RIBE)技术以不同的反应气体代替了惰性气体,从而提高了刻蚀速度和选择性。

低能量电子增强刻蚀(LE4)是利用较低能量(<15eV)电子与刻蚀材料表面发生作用,造成的刻蚀损伤较小。

3等离子体刻蚀

等离子体刻蚀包括两个部分:离子物理轰击溅蚀和化学反应腐蚀。离子轰击是指等离子体中被加速的高能离子对材料表面进行轰击从而溅蚀材料,它是与衬底偏压有关的物理过程,有利于刻蚀的各向异性,但是无弹性的离子轰击会对表面造成损伤,同时降低刻蚀选择比。等离子体与材料表面会发生化学反应,生成可挥发的刻蚀产物从而达到刻蚀目的,但在较低的离子能量下,化学反应不仅向下而且向两侧腐蚀,是各向同性的刻蚀,这对器件加工很不利。理想的刻蚀过程是两种刻蚀机制很好的结合,这样才能达到刻蚀速率和形貌的优化。

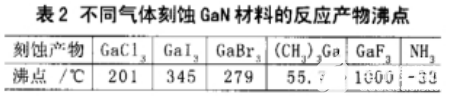

等离子体刻蚀GaN材料气体源通常用Cl,,BC13,SiC14,I2,Br2,CH4,SF6等作为气体源,与Ar,H,,N,等气体混合作为刻蚀气体。各种刻蚀气体的成分和组分的组合能获得不同的刻蚀速率和不同的刻蚀形貌。刻蚀速率和刻蚀形貌与刻蚀产物的挥发性密切相关,表2是常见的GaN刻蚀反应物熔点表。刻蚀过程是一个很复杂的过程,淀积、聚合物的形成以及气象动力学都能影响刻蚀速率_l。选择合适的刻蚀反应气体以及配比对刻蚀效果很重要。

等离子体刻蚀在GaN电子器件工艺中广泛应用,比如HEMT和LED的有源区台面非选择性刻蚀、HBT基区和HEMT槽栅的选择性刻蚀以及对刻蚀侧墙要求很高的激光器台面刻蚀等。这些刻蚀工艺中许多都对刻蚀重复性有很高要求,而GaN和A1GaN材料表面氧化层的存在,严重影响了刻蚀重复性和精确度,这是器件刻蚀工艺中急待解决的问题。Buttari等人⋯]提出了先采用优化条件_F的BC1,去除氧化层,而后进行正常条件刻蚀,该方法能明显提高刻蚀重复性。

4刻蚀速率和形貌

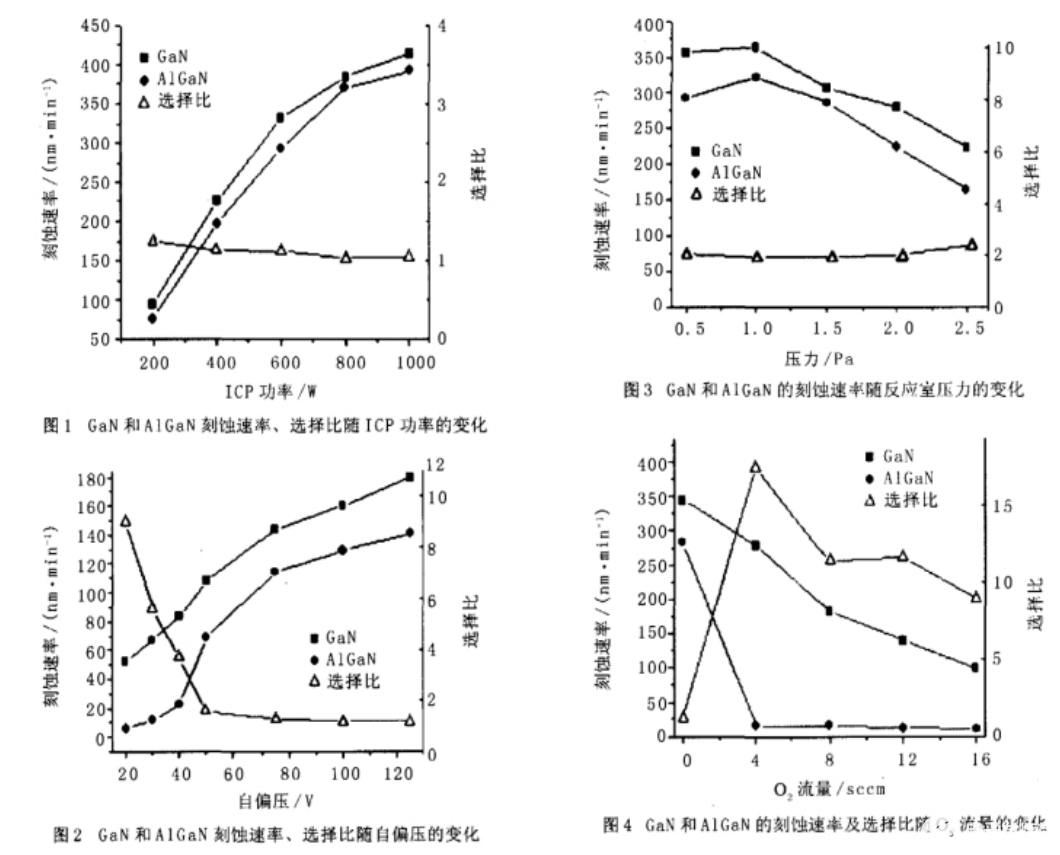

刻蚀材料用MOcVD方法在(0001)p ̄单面抛光蓝宅石衬底上生长的GaN和A1叭7Ga3N材料,实验选用A1GaN材料,Al组分27%。在Al组分较高

时,GaN/A1GaN选择比略微增大,AIGaN刻蚀速率则略微减小。图1是GaN和AIGaN刻蚀速率、选择比随ICP功率变化曲线;图2是GaN和AIGaN刻蚀速率、选择比随自偏压变化曲线。图1,2中刻蚀条件Cl为20sccm,Ar为10sccm,压力为1.5Pa。图1中自偏压为l80V,图2中ICP功率为600W。图3是GaN和A1GaN刻蚀速率、选择比随反应室压力变化曲线,刻蚀条件为C1,20sccm,Ar10sccm,自偏压为180V,ICP功率为600W。图4为在刻蚀气体中加入O后,刻蚀速率和选择比随氧流量的变化曲线,刻蚀条件为C1,20sccm,Ar10sccm,O0~16sccm,压力1.5Pa,自偏压为180V,ICP功率为600W。

采用扫描电子显微镜(SEM)研究了刻蚀工艺参数对刻蚀台面形貌的影响。参数优化后确定的刻蚀条件为:反应室压力1.SPa,自偏压180V,ICP功率600W,C1,20sccm,Arl0sccm,刻蚀速率达到340nm/min,侧墙倾斜度大于80。。采用原子力显微镜(AFM)测试了刻蚀区域粗糙度,均方根粗糙度(RMS)小于3rim。图5为采用优化的

刻蚀条件刻蚀出的台面侧墙形貌;图6为采用优化刻蚀条件刻蚀出的台面整体形貌。

5干法刻蚀损伤

等离子体引起的刻蚀损伤对化合物半导体器件的电特性和光特性有显著的影响。由于GaN材料稳定的化学性质,相比其他材料在刻蚀GaN中所使用的刻蚀条件要求有更高的功率、偏压和等离了体密度,这样刻蚀损伤也就更容易发生。刻蚀损伤一般由三个方面组成;0-3等离子体中的元素进入到被刻蚀的材料中,造成非有意掺杂;②离子轰击造成被刻蚀材料化学键的断裂,同时形成了粗糙的表面、悬挂键、缺陷等;③反应产物或掩膜刻蚀产物沾污材料表面和侧面。

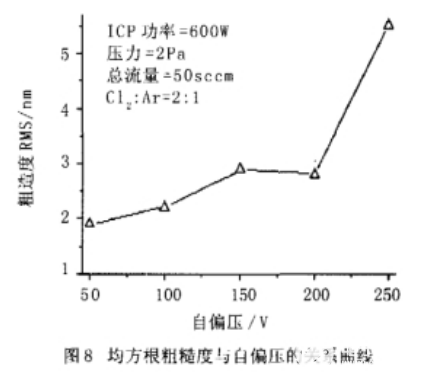

采用AFM研究了自偏压和反应室压力对被刻蚀材料粗糙度的影响。从图7和图8可以看出反应室压力和自偏压对刻蚀粗糙度的影响。Hanu21等人通过在C1/Ar中加入BC1,对GaN/A1GaN进行非选择性刻蚀,刻蚀粗糙度比未刻蚀的材料更小,仪为0.495nm。对n+GaN材料增大等离子体密度,离子能量刻蚀后用PL谱测量发现PL谱强度显著下降。用Ar,H的等离子体轰击P型GaN材料后,材料中产生了浅施主能级,降低了受主的浓度[1。材料被刻蚀后会造成材料组成元素的比例适配,N的含量显著减小,形成大量N空位⋯]。元素比失的主要是由于刻蚀过程中高能离子轰击后,N元素更容易形成可挥发的物质而流失,轰击能量越高,Ga和N的比例失配越大。Shul等人报道了GaN场效应晶体管在ECR刻蚀后的损伤情况_I5]。被刻蚀材料在高能离子的轰击F产生深的受主态,从而对材料起到了补偿的作用。刻蚀中还产生了大量N空位,使得栅肖特基特性变坏,泄漏电流增大,击穿电压

减小。对等离子体刻蚀损伤的材料进行湿法刻蚀,能降低刻蚀造成的损伤【1,采用在干法刻蚀后结合短时间湿法刻蚀的方法既可以保证刻蚀速率,又能降低由于干法刻蚀造成的表面粗糙。高温退火能使材料因刻蚀造成的晶格缺陷得到一定程度的恢复。氨气等离子体处理(NPT)【"]能改善Ga和N的比例失配,若结合合适的退火温度和时间,就能使GaN刻蚀损伤有较大的恢复。

6结语

随着GaN电子器件的应用越来越广泛,对器件的制造工艺要求也日渐提高,干法刻蚀GaN材料的各方面研究也显得更加重要。在划蚀过程中,工艺参数的调整对刻蚀速率、选择比、各向片性等都有显著影响,选择不同的刻蚀气体以及不同的辅助气体时刻蚀各方面也很重要,可使刻蚀效果达到预期日的,同时保证刻蚀速率是优化的目标。现阶段的研究多集中在刻蚀速率以及刻蚀形貌等方向,对于刻蚀机理和损伤机理的研究还有待深入。

fqj

-

干法刻蚀的评价参数详解2025-07-07 1650

-

一文详解干法刻蚀工艺2025-05-28 3238

-

晶圆表面温度对干法刻蚀的影响2024-12-03 1993

-

干法刻蚀工艺的不同参数2024-12-02 2914

-

干法刻蚀工艺介绍 硅的深沟槽干法刻蚀工艺方法2023-07-14 9794

-

干法刻蚀和清洗(Dry Etch and Cleaning)2022-11-10 10015

-

干法刻蚀解决RIE中无法得到高深宽比结构或陡直壁问题2022-10-10 6889

-

干法刻蚀工艺介绍2022-06-13 1634

-

详细分析碳化硅(SiC)器件制造工艺中的干法刻蚀技术2020-12-30 10675

-

【转帖】干法刻蚀的优点和过程2018-12-21 5630

-

两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀2018-12-14 72492

-

6英寸半导体工艺代工服务2015-01-07 3848

-

干法刻蚀原理2010-07-18 6853

-

释放MEMS机械结构的干法刻蚀技术2009-11-18 1346

全部0条评论

快来发表一下你的评论吧 !