干法刻蚀之铝刻蚀的介绍,它的原理是怎样的

今日头条

描述

在集成电路的制造过程中,刻蚀就是利用化学或物理方法有选择性地从硅片表面去除不需要的材料的过程。从工艺上区分,刻蚀可以分为湿法刻蚀和干法刻蚀。前者的主要特点是各向同性刻蚀;后者是利用等离子体来进行各向异性刻蚀,可以严格控制纵向和横向刻蚀。

干法的各向异性刻蚀,可以用表面损伤和侧壁钝化两种机制来解释。表面损伤机制是指,与硅片平行的待刻蚀物质的图形底部,表面的原子键被破坏,扩散至此的自由基很容易与其发生反应,使得这个方向的刻蚀得以持续进行。与硅片垂直的图形侧壁则因为表面原子键完整,从而形态得到保护。侧壁钝化机制是指,刻蚀反应产生的非挥发性的副产物,光刻胶刻蚀产生的聚合物,以及侧壁表面的氧化物或氮化物会在待刻蚀物质表面形成钝化层。图形底部受到离子的轰击,钝化层会被击穿,露出里面的待刻蚀物质继续反应,而图形侧壁钝化层受到较少的离子轰击,阻止了这个方向刻蚀的进一步进行。

在半导体干法刻蚀工艺中,根据待刻蚀材料的不同,可分为金属刻蚀、介质刻蚀和硅刻蚀。金属刻蚀又可以分为金属铝刻蚀、金属钨刻蚀和氮化钛刻蚀等。目前,金属铝作为连线材料,仍然广泛用于DRAM和flash等存储器,以及0.13um 以上的逻辑产品中。本文着重介绍金属铝的刻蚀工艺。

金属铝刻蚀通常用到以下气体:Cl2、BCl3、Ar、 N2、CHF3和C2H4等。Cl2作为主要的刻蚀气体,与铝发生化学反应,生成的可挥发的副产物AlCl3被气流带出反应腔。BCl3一方面提供BCl3+,垂直轰击硅片表面,达到各向异性的刻蚀。另一方面,由于铝表面极易氧化成氧化铝,这层自生氧化铝在刻蚀的初期阻隔了Cl2和铝的接触,阻碍了刻蚀的进一步进行。添加BCl3 则利于将这层氧化层还原(如方程式1),促进刻蚀过程的继续进行。

Al2O3 + 3BCl3→ 2AlCl3 + 3BOCl (1)

Ar电离生成Ar+,主要是对硅片表面提供物理性的垂直轰击。 N2、CHF3和C2H4是主要的钝化气体,N2与金属侧壁氮化产生的AlxNy,CHF3和C2H4与光刻胶反应生成的聚合物会沉积在金属侧壁,形成阻止进一步反应的钝化层。 一般来说,反应腔的工艺压力控制在6-14毫托。压力越高,在反应腔中的Cl2浓度越高,刻蚀速率越快。压力越低,分子和离子的碰撞越少,平均自由程增加,离子轰击图形底部的能力增强,这样刻蚀反应速率不会降低甚至于停止于图形的底部。

目前金属刻蚀机台广泛采用双射频功率源设计,如应用材料公司

DPS(decouple plasma source)金属刻蚀机台。偏置功率用来加速正离子,提供垂直的物理轰击,源功率用来提高反应腔体内的等离子体的浓度。这种双功率的设计可以实现对离子体的能量和浓度的独立控制,扩大了刻蚀工艺的工艺窗口和性能。

在金属铝的上下通常会淀积金属钛或氮化钛,形成氮化钛/铝/氮化钛/钛的结构。用来刻蚀铝的Cl2与钛反应生成挥发性相对较低的TiCl4,刻蚀氮化钛的速率只有刻蚀铝的1/3-1/4,因此减少Cl2或是增加BCl3和偏置功率,都有利于提高氮化钛和钛的刻蚀速率。 在金属铝中通常会加入少量的硅和铜来提高电子器件的可靠性。硅和Cl反应生成挥发性的SiCl4,很容易被带出反应腔。铜与Cl反应生成的CuCl2挥发性却不高,因此需要加大物理性的离子轰击把铜原子去掉,一般可以通过加大Ar和增加偏置功率来实现。

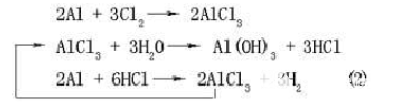

当铝刻蚀完成之后,硅片表面、图形侧壁和光刻胶表面残留的Cl,会和铝反应生成AlCl3, 继而与空气中的水分发生自循环反应(如方程式2),造成对铝的严重侵蚀(corrosion)。因此,在刻蚀工艺完成后,一般会用H2O和O2的等离子体把氯和光刻胶去除, 并且在铝表面形成氧化铝来保护铝。

fqj

-

干法刻蚀的评价参数详解2025-07-07 1582

-

一文详解干法刻蚀工艺2025-05-28 3137

-

晶圆表面温度对干法刻蚀的影响2024-12-03 1967

-

干法刻蚀工艺的不同参数2024-12-02 2875

-

干法刻蚀常用设备的原理及结构2024-01-20 16060

-

干法刻蚀与湿法刻蚀各有什么利弊?2023-09-26 10298

-

干法刻蚀和清洗(Dry Etch and Cleaning)2022-11-10 9966

-

干法刻蚀工艺介绍2022-06-13 1626

-

GaN材料干法刻蚀工艺在器件工艺中有着广泛的应用2020-12-29 4586

-

【转帖】干法刻蚀的优点和过程2018-12-21 5626

-

两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀2018-12-14 72453

-

干法刻蚀原理2010-07-18 6848

-

释放MEMS机械结构的干法刻蚀技术2009-11-18 1337

全部0条评论

快来发表一下你的评论吧 !