基于双MCU结构和总线技术实现电动执行器的设计

描述

1 引言

执行器在自动控制系统中具有十分重要的作用,它直接实施控制动作,按功能可分为执行机构与调节机构。它是一种现场类仪表,精度、输出力、抗干扰、防爆以及多种环境的适应性能等都是其主要性能指标。

现场总线控制系统FCS(Field bus Control System)利用现场总线开放、具有互操作性的网络,将现场各控制器与仪表设备互连,构成控制系统,同时控制功能彻底下放到现场,这样降低了安装成本和维护费用。因此,FCS实质是一种开放、具有互操作性、彻底分散的分布式控制系统,已成为21世纪控制系统的主流。

2 CAN总线电动执行器的硬件设计

2.1 系统总体设计

CAN总线电动执行器通过SJA1000和82C250与CAN现场总线通信;通过驱动电路控制伺服电机正/反转,从而实现阀位控制。为了避免通信过程中数据发生堵塞,该设计采用双MCU结构,利用双口RAM作为两个微控制器独立访问的存储器。其中负责通信的微控制器根据双口RAM的指定存储区存储或读取数据,并通过CAN现场总线实现通信;而另一个微控制器则通过双口RAM的信息及信号采集检测电路实现执行机构控制功能。这两片微控制器均选用AT89C51。为了保证断电或其他突发情况下信息不丢失,还增加了一个E2PROM器件24C08。位置传感器选用有间隙补偿性电位器,通过电位器把执行机构输出轴的机械变化量按比例转换成电信号,再经A/D转换后输入到控制器,参与执行机构的调节、控制,同时送至上位机,实现监控和管理功能。执行机构采用低速伺服电机。减速器采用具有高效行星减速传动机构,它把伺服电机输出的高速低转矩的旋转运动转换为输出轴的大转矩低速旋转。

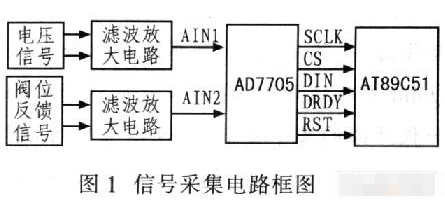

2.2 信号采集检测电路

CAN总线执行器接收来自上位仪表的4~20 mA模拟信号,或通过现场总线接收上位仪表发送的数字信号,并将与执行机构位置传感器反馈信号的偏差作为调节依据,使执行机构向消除差值的方向运动,最终达到预定效果。其中输入A/D转换器的参数为执行机构位置传感器信号和电压信号。因此,A/D转换器至少应有2个输入通道。这里选用A/D转换器AD7705,它有2个模拟通道,可进行2种模拟量的转换。高精密导电塑料电位器传感器获得的相应阀门位置的电压信号由AD7705的引脚6和7(AIN1和AIN2)输入。A/D转换信号采集电路框图如图1所示。AD7705的输出信号直接接至微控制器的RXD(P3.O)端,TXD(P3.1)端则为AD7705提供时钟信号。因此,A/D转换器的时钟由微控制器AT89C51提供。微控制器AT89C51利用串口与AD7705通信,将串口设定为工作方式0,即同步移位寄存器方式。此外,该微控制器通过引脚P1.5控制CS,通过引脚P1.7判断DRDY。这样,系统首先选中,则要先清P1.5端口线。接收数据时,首先判断引脚DRDY电平,若为低电平,则表明已有有效的转换数据存储至AD7705的数据输出寄存器。

2.3 电机驱动控制电路

控制器接收执行机构的反馈开度信号,通过比较输入信号与反馈信号,产生启停信号和换向信号。控制开关以固体继电器为核心,根据单片机发出的启停和换向信号控制两个固体继电器交替工作,从而实现AC单相可逆电机启停和换向控制。需要注意的是,为了保证伺服电机正反转换向,在设计控制回路时,要考虑到保护电机的有效运行,避免因动作不协调或电路老化导致电路短路。主回路采取正反转换向信号互锁设计,消除正反转时固体继电器同时导通的可能性,大大提高电子开关的可靠性。

继电器1的常闭触点开关接继电器2的电源,继电器2的常闭触点开关接继电器1的电源,当单片机驱动伺服电机正转时,单片机输出一个低电平到继电器1,继电器1通路,继电器1的常闭触点断开,继电器2被锁死。同理,继电器2通路时,继电器1被锁死。在控制开关主回路中串入极限位置保护开关,当阀门运转至极限位置,保护开关常闭点断开,硬性切断控制开关主回路,会迫使电动机停止运转,具有二次保护作用。该系统采用单片机输出的开关信号直接驱动电动机的直接控制方式。由于驱动电平的不同,电路分为弱电和强电驱动两部分,两者通过光耦隔离,伺服电机控制框图如图2所示。

2.4 CAN通信接口电路

CAN通信接口电路主要由独立CAN通信控制器SJA1000、CAN总线收发驱动器82C250和高速光电耦合器6N137组成。微控制器AT89C51控制SJA1000实现数据接收和发送。CAN通信控制接口电路如图3所示,SJA1000的AD0~AD7连接AT89C51的P0端口,图中CS接AT89C51的P2.0。P2.0为0时,选中SJA1000,并通过片外寄存器地址对SJA1000执行相应的读/写操作。SJA1000的RD/E、WR、ALE/AS分别与AT89C51的对应引脚相连,其INT接AT89C51的INT0,AT89C51采用中断方式访问SJA1000。

为了增强CAN总线节点的抗干扰能力,SJA1000的TX0和RX0并不是直接与82C250的TXD和RXD相连,而是通过高速光耦6N137后再与82C250相连,这样可以实现总线上各CAN节点间的电气隔离。但应注意的是,光耦部分电路所采用的两个电源5V和VCC-5V必须完全隔离。电源采用小功率的带5 V隔离输出的开关电源模块。82C250的引脚CANH和CANL通过1只5 Ω的电阻与CAN总线相连。该电阻具有限流保护作用,使82C250免受过流冲击。为了消除总线上的高频十扰和电磁辐射,在引脚CANH和CANL与地之间并联2只30 pF的电容。在引脚CAN总线和地之间还接有防雷击管,当输入端与地之间出现瞬变十扰时,防雷击管的放电具有一定的保护作用。82C250引脚Rs接有1只斜率电阻,可根据总线通信速度选择系统的工作模式,该电阻大小一般为16~140 kΩ。

2.5 电源电路

整个CAN智能电动执行器系统设计共使用3路电源:第1路主要是向微控制器控制电路、键盘显示、双口RAM及CAN控制等提供+5 V电压;第2路是向CAN通信模块和电机驱动电路的光耦隔离提供+5 V电源;第3路是向电机控制电路继电器提供+24 V电源。电源器件LD03-10B24和D240505S-2W将交流220 V电压转换为电机控制继电器所需的+24 V电压,又通过D240505S-2W将+24 V电压转换为第1路、第2路所需的+5 V电压。

整个系统的电源由220 V交流电源提供,因为这是220 V驱动的交流伺服电机,为了使整个电源输入设计简洁,可以将其余两路的所需电源也由交流电源220 V转换,这样整个系统的直流电源则由DC-DC转换电源模块D240505S-2W提供。D240505S-2W的驱动电流最大可达0.5 A,完全能够驱动整个电路。

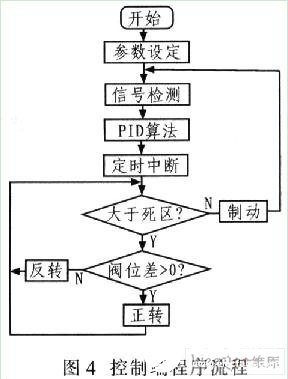

3 系统软件设计

该系统软件设计是根据系统功能要求而设计。基地式CAN总线智能电动执行器的软件程序设计分为:通信端和控制端。采用模块化设计,使得系统软件结构更清晰,易于理解,同时便于调试、连接、修改和移植。该系统软件主要分为电机控制及算法、键盘及显示、CAN总线通信3部分。开发系统使用C语言和汇编语言进行软件编程,这样可以缩短开发周期,降低开发成本,而且易于维护系统软件,提高可靠性。系统控制端程序流程如图4所示。

电机控制及算法部分则根据现场检测信号和阀位反馈实现电机正反转控制,考虑到执行机构动作的延迟,采用不完全微分PID算法。键盘及显示模块实现系统的参数设置及显示功能。通信端通过CAN总线实现上位机监控及现场仪表之间的通信。

系统为了具有较好的实时性,通信端接收信息采用中断控制方式,通信端程序流程图如图5所示。其中CANBUS中断接收子程序是根据SJA1000的中断寄存器内容做出相应处理,如果是接收中断,则将数据接收至MCU的内部接收缓冲区并保存至ROM及双口RAM。CANBUS发送子程序将SJA1000发送缓冲区中的内容通过SJA1000发送给相应的智能节点。

4 结论

基地式CAN总线电动执行机构应用单片微型计算机实现本地PID控制,减少了通讯次数,避免与控制设备通讯所发生的错误,并且采用CAN总线技术使系统数据出错率降低,发生严重错误时在不影响其他节点的情况下,具有自动关闭功能。经测试表明,该CAN总线电动执行器控制精度高稳定性、可靠性好,而且操作控制简单。

责任编辑:gt

-

气动执行器换电动执行器怎么换2024-07-10 2882

-

气动执行器与电动执行器:哪个更好?2023-03-13 9580

-

电动执行器的未来发展方向是怎样的2022-04-30 4391

-

防爆电动执行器的试运转操作流程2021-06-22 1623

-

电动执行器的作用,它的组成结构是怎样的2021-06-05 3302

-

电动执行器控制精度低的解决方案2021-04-06 1794

-

电动执行器和风门执行器之间的差别是什么2021-02-18 3457

-

气动执行器的常见故障和解决方法2021-01-21 8203

-

智能电动阀门执行器2014-05-10 3919

-

求助讨论电动执行器的人机接口问题2014-04-30 2379

-

有谁用过SMC的电动执行器2012-11-14 4675

-

CAN总线智能电动执行器设计2011-06-22 2194

-

全数字电动执行器的开发与应用2009-05-15 790

全部0条评论

快来发表一下你的评论吧 !