安森美半导体创新压铸模PIM (TMPIM),集成最佳IGBT/FRD技术

描述

功率集成模块(PIM)被广泛用于驱动、泵、暖通空调 (HVAC)、能源转换等各个领域,实现对能源的调制及高效利用。

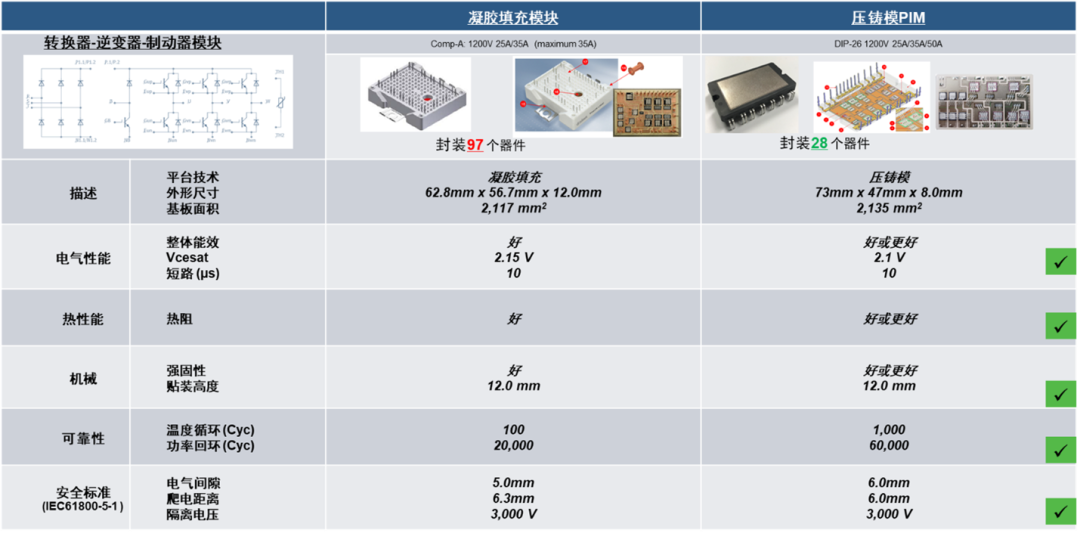

安森美半导体的创新的压铸模PIM (TMPIM),集成最佳的IGBT / FRD技术,采用可靠的基板和环氧树脂压铸模技术,比普通的凝胶填充功率模块提高热循环使用寿命10倍,提高功率回环使用寿命3倍,有利于逆变器系统实现更高能效、更长的使用寿命及更高可靠性,适用于工业电机驱动、泵、风扇、热泵、HVAC、伺服控制等多种应用。

TMPIM简介

普通的PIM采用塑料边框、粘胶固定在基板上,内部填充绝缘凝胶。而TMPIM采用半导体级环氧树脂塑封,将功率半导体器件和基板一次覆盖成型,这种工艺的优势有:外形紧凑、工艺简单、模块使用寿命长、强固、耐腐蚀性、具有基板选择和定制设计的灵活性。因此,TMPIM具有更高的能效、可靠性和功率密度。

按功率等级,TMPIM分为Compact、DIP-26和QLP-74三个系列。

安森美半导体已推出的1200 V 25 A、35 A和50 A的TMPIM,属于DIP-26系列,涵盖3.75 kW至10 kW,提供转换器-逆变器-制动 (CIB) 和转换器-逆变器 (CI) 架构版本,是HVAC和工业驱动应用的理想选择,未来将推出1200 V级和650 V级35 A至200 A的产品,包括涵盖10 kW至20 kW的QLP-74系列,达到功率频谱全覆盖,以满足各种不同的功率需求。

下表列出了安森美半导体已推出的TMPIM模块。

TMPIM CIB功率模块的应用示意图

所有DIP-26系列CIB / CI模块共用一种管脚,CI模块的制动管脚空接。各种电压和功率的模块共享一种管脚和PCB布线,将大大减轻开发人员的设计工作量,也便于将来的功率提升。

TMPIM CIB模块广泛应用于HVAC、电机驱动和伺服控制等领域。工作时,转换器从电网取电,将交流电整流为直流。针对各国电网电压的不同,模块电压分650 V和1200 V,其中,650 V的TMPIM CIB模块适用于240 V的3相逆变,1200 V的模块适用于400 V的3相逆变。在转换器后通常接母线电容,用于减少逆变部分动态功率的纹波。

逆变部分通常由3相6个IGBT和二极管组成,在控制开关的同时,把直流转换为交流。由于IGBT开关可控,输出交流的频率、相位可调,可精准控制电机和压缩机的转速和力矩。

当我们定义模块为多少安培时,指的是逆变部分的额定电流。作为参考,1200 V、25 A/35 A/50 A的CIB模块通常分别可输出5 kW、7.5 kW、10 kW。当控制和冷却等条件发生变化时,输出功率会有很大变化,具体可由安森美半导体的在线仿真器得出。

当电机制动/减速时,电机线圈变为发电模式,当惯量很大时,能量会反冲母线电容,有可能造成电容过压击穿,制动器IGBT这时会开通,连通外面连接的制动电阻,为电容放电。当应用为压缩机、风扇、泵等小惯量场景时,反冲电能很小,可去掉制动器,去掉制动器的模块简称CI模块。

TMPIM标准型和增强型内部结构

安森美半导体提供标准型和增强型两种版本的TMPIM。虽然标准型和增强型的外观、尺寸相同,但增强型采用了更先进的基板,具有更高可靠性和铜厚,实现更低热阻和更高输出功率。标准型采用覆铜板 (DBC) 基板,性价比较高。

TMPIM对比市场上的主流竞争器件

安森美半导体将35 A标准型CIB TMPIM模块、50 A增强型CIB TMPIM模块分别与市场上不带铜基板的凝胶填充模块和带铜基板的凝胶填充模块在相同条件下进行比较,结果显示,CIB TMPIM模块的直流曲线、交流曲线、开关波形在整体上都优于竞争器件,TMPIM的功率损耗更低,能效更高。

01

在功率回环测试中,TMPIM的散热器温度及壳温优于竞争器件。

在电机测试中,1200 V、35 A标准型CIB TMPIM模块驱动380 V、7 kW压缩机,当转速达到最高转速6500转时,IGBT实测温度为110 0C,达到其客户最高工作温度的要求并有余量;50 A增强型CIB TMPIM模块在高负载条件下持续工作达20 kW输出,在最高转速下的模块温度低于竞争器件的温度。

02

在短路测试中,TMPIM IGBT在达到高能效的同时,有较好的短路电流特性。

在温度循环寿命测试中,在-40 0C至125 0C的测试条件下,TMPIM模块温度循环达1000个周期,没有出现明显的变化和分层现象,而竞争器件在100个周期时已损伤。

除了环境温度的变化,功率器件在工作时自身也会发热。在与竞争器件的比较测试中,TMPIM得益于树脂对绑定线和焊锡层的保护作用,其循环使用寿命是普通的凝胶填充功率模块的3倍。

03

在高温、高压、高湿度、功率和温度循环等内外部质量标准测试中,TMPIM全都通过测试。

在热阻测试中,增强型TMPIM的热阻较带铜基板的竞争器件低,标准型TMPIM的热阻与不带铜基板的凝胶填充模块类似。

功率密度方面,在输出相同或高功率的情况下,TMPIM比竞争器件更轻型化,功率密度更高,适用于对体积和重量敏感的应用领域。

电机开发套件 (MDK) 开箱即用

电机驱动系统正随着工业自动化及机械人激增,其消耗的电力在工业化国家超过50%。其中约80%为交流感应电机,平均能效仅44%。功率模块是提高电机驱动系统的性能、能效及可靠性,实现精准测量和控制的关键。

为帮助设计人员加速开发更高能效的电机控制方案,安森美半导体推出了先进而灵活的MDK,适用于从低于1 kW到超过10 kW的应用。

这模块化的综合原型平台包括通用控制器板 (UCB) 和一系列不断扩展的电机驱动评估板之一,软件开发支持来自Xilinx以Vivado设计套件的形式进行高层次综合。

UCB采用Xilinx的Zynq-7000现场可编程门阵列(FPGA) / ARM系统单芯片 (SoC),适用于高端控制和基于人工智能(AI)的应用。USB也可通过Xilinx的开源项目PYNQ使用Python进行编程。UCB与Xilinx开发工具和库完全兼容,并与Trenz Electronic合作开发。

MDK汇集了安森美半导体在电源领域的专知和技术,从中低功率的智能功率模块(IPM)到大功率的PIM,及辅助电源控制器、门极驱动器、功率MOSFET、运放、检测等,和先进的封装技术,把这些技术整合到一个单一的生态系统中,开箱即用。

其中,基于IPM的方案主要用于最高10 kW的工业和家用电器电机驱动应用,提供在低EMI、安全稳定和可靠性及开关速度方面很好的性能折中。

IPM高度集成基板、功率开关、功率二极管、门极驱动、无源器件等,可替代45至100个分立器件,有很好的故障容错性,简化的热管理,PCB板易于设计,内置隔离大于等于2 kW,保护功能包括过压/欠压锁定,防击穿和过流跳闸。

安森美半导体的MDK当前支持的SECO-1KW-MCTRL-GEVB和SECO-MDK-4KW-65SMP31-GEVB都使用IPM技术,分别适用于驱动最高1 kW和4 kW的电机。

SECO-1KW-MCTRL-GEVB提供从市电的交流输入到电机的交流输出的完整方案。额定输入电压为230 Vac,它包括一个EMC滤波器和桥式整流器、交错式两通道功率因数校正 (PFC) 和NFAQ1060L36T IPM作为逆变器级,以及辅助电源、测量和保护。

SECO-4KW-65SPM31-GEVB驱动板采用NFAM5065L4B 650 V智能功率模块,额定输入电压为400 VDC,可以提供高达1 kW的连续功率,并可以在短时间内或通过添加散热器提供高达4 kW的功率,非常适合工业驱动和商业暖通空调和制冷 (HVACR) 应用。

基于TMPIM的方案用于达50 kW的工业电机应用,提供在设计灵活性、可靠性、热性能和宽功率范围的极佳性能折中,并具备前文所述的多个优势。基于安森美半导体TMPIM技术的电源板将于2021年第一季度推出。

同时,安森美半导体也提供损耗仿真工具Powertrain和由经验数据构建的热模型,帮助设计人员快速了解和比较每种选择的热性能和损耗并根据要求进行优化,从而进一步加快开发。

您需要注册一个免费账号,找到TMPIM封装如DIP-26及产品号,即可进行仿真。

总结

安森美半导体的TMPIM采用创新工艺、先进的厚铜基板和环氧树脂压铸模技术,比普通的凝胶填充功率模块减小57%的体积,且提高30%的热阻,大大增加功率密度,热循环使用寿命提高10倍,功率回环使用寿命提高3倍,提供更高能效,助推终端逆变器系统更长的使用寿命及高可靠性。

该模块用环氧树脂模塑密封,背面镀镍,可防止铜垫之间形成枝晶,适合在某些腐蚀气体工作环境下工作,引脚与散热器电气间隙6mm,符合IEC61800-5-1标准和UL1557标准 (E608861)。

安森美半导体的MDK则提供一个结合硬件、软件和TMPIM等功率模块的生态系统,为评估可变速电机逆变方案提供“开箱即用”的体验,使原本复杂且耗时的电机驱动开发工作变得简单,大大优化能效、运营成本和设计灵活性。

责任编辑:xj

原文标题:更高能效、稳定可靠的工业驱动模块和开箱即用的电机开发套件

文章出处:【微信公众号:安森美半导体】欢迎添加关注!文章转载请注明出处。

-

压铸模具水路设计方法2025-03-04 1858

-

立即报名 | 用于工业电机驱动:使用安森美最新SiC和第 7代IGBT技术的压铸模功率集成模块(TMPIM)2022-11-14 1114

-

安森美在ASPENCORE全球电子成就奖和EE Awards Asia赢得头筹2021-12-02 791

-

安森美半导体在APEC 2021发布工业电机驱动的集成方案 精选资料推荐2021-07-09 1684

-

安森美TM-PIM技术赋能压铸模功率集成模块,实现更高效率2020-11-09 2758

-

如何清洗压铸模温机设备,有哪些步骤2020-10-29 2485

-

对压铸模具设计与压铸工艺的分析了解2019-02-17 3959

-

安森美半导体采用SuperPD PDAF技术的1300万像素CMOS图像传感器2018-11-12 3478

-

安森美半导体宣布收购Fairchild半导体2018-10-31 4807

-

安森美半导体收购Fairchild半导体以来的首次展示2018-10-23 2577

-

安森美半导体展示移动通信与联接技术方案2018-10-11 2547

-

锥子手机发布会罗永浩提到的安森美半导体2014-05-21 4410

-

什么是压铸模具2011-11-22 2002

全部0条评论

快来发表一下你的评论吧 !