关于牺牲氧化层的腐蚀工艺选择过程的研究分析

今日头条

描述

摘要:半导体器件制备过程中,SiO2牺牲氧化层经常作为离子注入的阻挡层,用来避免Si材料本身直接遭受离子轰击而产生缺陷,牺牲氧化层在注入完成之后,氧化层的性质和结构会发生较大变化,在被腐蚀去除过程中,腐蚀速率不确定性较大,本文研究了牺牲氧化层的腐蚀工艺选择过程。

在标准的硅基半导体工艺中,SiO2氧化层在光刻掩蔽和钝化过程中起到了不可替代的作用,而氧化层的生长可以通过多种方式形成,并按照其形成的原因分为自然氧化层、热氧化层、CVD淀积氧化层等等,这些氧化层在SiO2

腐蚀液中表现出的腐蚀速率是不相同的,热氧化层在这些氧化层中结构最为致密,所以腐蚀速率最慢,而其他类别的氧化层由于生长方式导致氧化层结构中排列的矩阵被打乱,所以表现为更容易被腐蚀。离子注入也是半导体工艺中的基础工艺,研究表明氧化层经过离子注入以后,其氧化层的腐蚀速率都将增加,在N沟道VDMOS器件制备的过程中,场氧化是保证器件耐压的关键工艺之一,在场氧化工艺之后,需要进行P+离子注入工艺,而在注入之前生长的阻挡氧化层,通常称之为牺牲氧化层,因为在注入完成之后,该氧化层需要被腐蚀去除,同时要保证场氧化层的厚度在工艺范围之内,否则会对器件耐压带来致命的影响。

1衬底片准备

选取P型100晶向单晶片18片,在热氧化生长氧化层之前,单晶片的清洗步骤是相同的,具体清洗过程如下:激光打标(1#~18#)→擦片→超生清洗→SC-1清洗(60℃5min)→1∶1000HF10min;所用设备为WaferMark™II激光打标机,AIO-88擦片机,TEMPRESS超声波清洗机,MERCURYFSI全自动清洗机,SC-1清洗剂的配比为:NH4OH:30%H2O2:DIwater(1∶1∶5)。

2热氧化工艺

用热氧化工艺生长SiO2,我们选择了两种热氧化工艺,其中1#~6#片,采用的是1050℃湿氧工艺,氧化层厚度目标值为10500Å的场氧化工艺,7#~18#片选择的是900℃氢氧合成工艺,氧化层厚度目标值是500Å的牺牲氧化工艺,该氧化工艺均是在THERMCOSYSTEM扩散炉设备上完成的。

3氧化层厚度测试

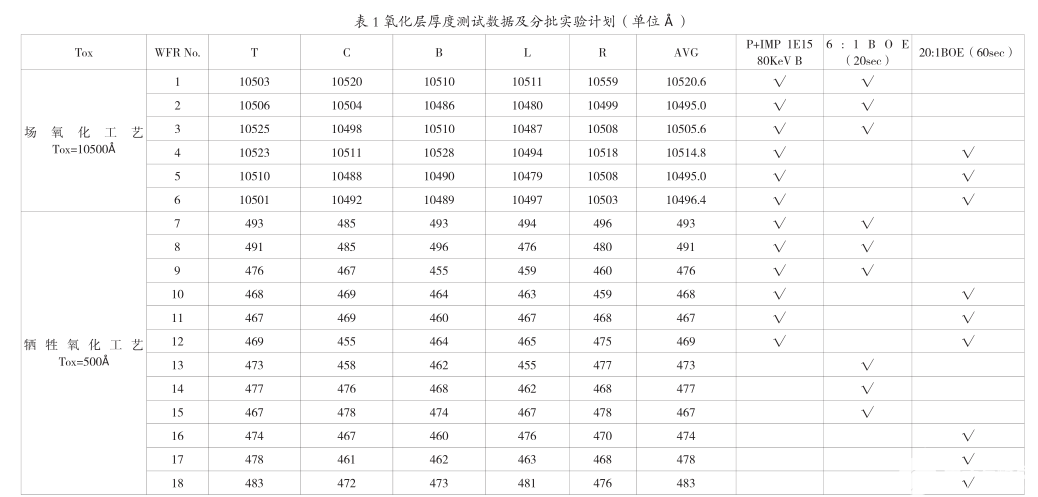

热氧化工艺完成以后,通过NANOSPEC膜厚测试仪进行SiO2厚度测试,每片上中下左右测试五点。

4腐蚀

将1#-12#做完热氧化的片子,进行离子注入,工艺条件为注入剂量:1E15,注入能量:80keV,注入杂质B11,注入设备为GDS-200。13#-18#片,不做注入处理,然后分别用6∶1BOESiO2腐蚀液腐蚀20s,用20∶1BOESiO2腐蚀液腐蚀60s,工艺试验分批情况见表1。其中6∶1BOE配比为HF(氢氟酸):NH4F(氟化铵)6∶1,20∶1BOE配比为HF(氢氟酸):NH4F(氟化铵)20∶1;腐蚀后氧化层测试设备为NANOSPEC膜厚测试仪。

5腐蚀速率测试

腐蚀速率ER=(五点平均初始氧化层厚度—腐蚀后五点平均氧化层厚度)/腐蚀时间,单位为Å/min。其中平均腐蚀速率ERAVG是同一条件下,每片的平均腐蚀速率的加权平均值。腐蚀速率测试数据见表2。

6数据分析

6.1腐蚀速率整理见表3。

6.2经P+注入的栅氧腐蚀速率大于不经P+注入的栅氧腐蚀速率

6.3由于注入后的牺牲氧化层腐蚀速率过快,从工艺可控性角度考虑,选择20∶1BOE腐蚀液是比较理想的。

6.4根据以上数据看出,用20∶1BOE腐蚀液,腐蚀时间1min即可将500Å牺牲氧化层腐蚀净,考虑到工艺窗口的宽度,结合场氧化层工艺允许的剩余厚度,最终确定腐蚀时间为3min。

7实验结论

本文从理论上分析了离子注入对热氧化层结构的影响,并以N沟道VDMOS产品的实际工艺作为案例,对比了注入前后氧化层后的腐蚀速率,并结合产品实际设计要求,对P+离子注入牺牲氧化层的腐蚀工艺进行优化,最后确定了20∶1BOE腐蚀液,腐蚀时间3min的最优工艺条件。

fqj

-

半导体金属腐蚀工艺2025-09-25 915

-

牺牲阳极阴极保护2025-03-08 1091

-

栅氧化层工艺的制造流程2024-11-05 2400

-

揭秘芯片制造工艺——硅的氧化过程2024-03-13 6701

-

牺牲层技术大致包含哪几个步骤2022-10-25 7719

-

温度对去除氮化物和氧化物层的影响2022-05-05 2008

-

关于薄膜光伏组件中的腐蚀效应的研究报告2022-01-17 1243

-

镀银层氧化失效分析2021-11-02 4450

-

作物冠层分析仪如何选择2021-09-23 650

-

半导体的8大工艺之氧化工艺2021-05-28 12014

-

表面硅MEMS加工技术的关键工艺2018-11-05 2949

-

选择性发射极晶体硅太阳电池实现方法分析2018-09-26 1612

-

金属氧化腐蚀的发生与物品长霉的条件2013-09-30 3970

-

Sic mesfet工艺技术研究与器件研究2009-10-06 6669

全部0条评论

快来发表一下你的评论吧 !