智同科技提出了RV减速器主动设计理论与方法研究

描述

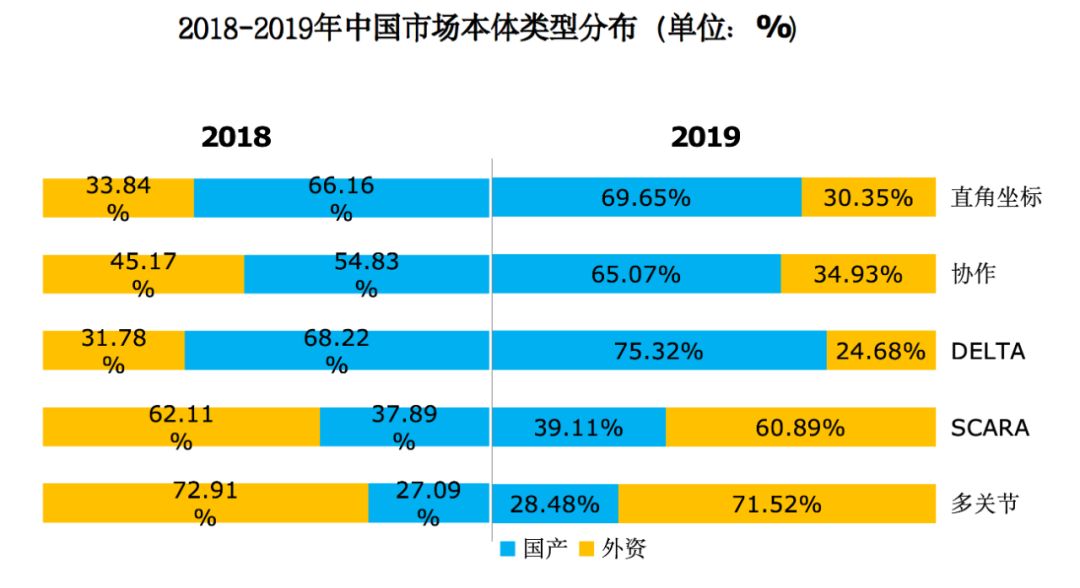

2013年中国成为世界第一大工业机器人市场以来,中国国内安装量在全球占比持续提高。与此同时,国产机器人品牌厂商的实力也在不断增强,中国市场各类机器人本体的国产占比逐步提升。

数据来源:高工机器人产业研究所(GGII)

“尽管这些年国产机器人取得了一些成绩,但从总体上来看仍然不强,市场份额偏小,并且与国外厂商相比实力差距较大。”北京智同工大智能传动技术研究院副院长纪姝婷在2020高工机器人&高工移动机器人年会上指出,其主要原因是没有自主掌握核心技术,因而在国际舞台上缺少话语权,并且缺少品牌黏性和规模经济,在市场竞争中难以形成合力。

可以预见的是,外部环境的变化蕴含着机遇,也将迎来更多挑战,未来的市场竞争将更加激烈。基于“国内大循环为主体,国内国际双循环相互促进的新发展格局”,民族工业需全面提升制造业的现代化、高端化、智能化和绿色化水平;向产业链的上下游延伸;锻造产业链供应链的长板;补齐产业链供应链的短板。

总体而言,实现高质量的发展必须实现依靠创新驱动的内涵型增长,更大力提升自主创新能力,尽快突破关键核心技术。这也是多年来智同科技努力的方向,以理论研究和技术创新为核心,专注产品,立志于做好中国RV减速器自主品牌。

理论研究与技术创新

RV减速器由渐开线行星传动和摆线针轮行星传动组成;超静定结构差动轮系;工作中处于变速、变载的非稳定负载工况这三大特点,智同科技提出了RV减速器主动设计理论与方法研究。

纪姝婷进一步指出,滚动轴承疲劳寿命建模方法研究是RV减速器研究过程中一个很重要的科学问题,需要考虑到材料的特性和载荷寿命规律。

“在RV减速器的测试过程中,我们也许会对齿轮修形参数、机构设计参数提出各种疑问,比如为什么轴承在这个位置磨损严重?摆线轮齿廓修形有影响吗?偏心距能小点吗?孔距可以大一些吗?”纪姝婷表示,因此需要从源头出发,通过揭示轴承载荷极值与力的作用方向,来揭示轴承磨损机理,展开面向滚动轴承疲劳寿命提升的RV减速器优化设计研究。

北京智同工大智能传动技术研究院研究发现,关键科学问题在于齿廓修形设计、制造工艺及精密快速检测。设计参数的合理可以显著提高RV减速器的寿命。

在理论研究方面,智同科技提出面向载荷分布优化、轴承寿命提升及啮合冲击抑制的齿廓修形理论;在制造工艺优化方面,智同科技推出砂轮磨削走刀路径优化技术。

由此,智同科技结合结构分析来提高刚度,通过轴承疲劳寿命预测来提高寿命,通过摆线齿修形来提高精度保持性,并在此基础上提出了RV减速器一体化设计理论。

纪姝婷表示,智同对市场需求量大的CRV-E和CRV-C两个系列的9款产品与国外品牌同类产品采用随机选样抽检的方式进行了对比检测实验。对比检测结果显示,智同产品在效率、空程、温升、噪音等指标上达到了国外产品水平,精度保持性、传动精度和刚性等3项指标略优,疲劳寿命指标大幅优于国外产品。

产品的系列化与定制化

如今,智同科技与北京工业大学已建立了长期合作关系,成立了北京智同工大智能传动技术研究院。目前已掌握机械传动领域特别是RV减速器的核心技术,授权10项国家专利,6项软著。正在申请智同开发的独有高刚性、高精度精密减速器。

截至目前,智同科技已开发CRV系列、CRA系列、CRD系列、CMI系列、CHR系列、TSX系列等9大系列减速器标准化产品。此外还推出了多款定制化产品,应用于关节机器人、外骨骼机器人、并联机器人、机床及其他精密设备。

其中,新款CHR系列减速器采用电机减速器一体化关键技术,实现了摆线齿轮、电机与减速器的融合,具有质量轻、结构紧凑、寿命长、耐冲击、刚性好等特点。已经应用于腿足机器人和外骨骼机器人。

CRD-EL系列减速器则用于并联机器人、剪板设备,具有高精度、高刚性、高速度的特点。

新品准双曲面系列减速器具有刚性好、寿命长,承载能力强,运动平稳、减速比较大等特点,智同开展齿面参数分析,解决了准双曲面齿轮的设计与装配工艺,相关研究成果已应用于关节机器人,显著提高了机器人的刚性和承载能力。

为应对未来趋势,智同也在加紧开发应用于超大型机器人关节的大负载RV减速器,适用于冶金、航空航天领域;同时也在开发全新的机电一体化减速器,其具有高刚性、高承载能力的特点,该结构可以节省40%的空间,适用于水下、医药等场景。

责任编辑:lq

-

泰隆集团在国产RV减速器行业的崛起之路2025-09-19 1062

-

智同科技推动国产RV减速器行业发展2025-06-26 907

-

智同科技在国产RV减速器领域崛起2025-05-21 1211

-

RV减速器和谐波减速器的原理和优劣势2024-03-13 3866

-

谐波减速器和RV减速器的区别2024-01-12 6417

-

工业机器人的RV减速器和谐波减速器有什么区别?2023-10-10 3269

-

关于RV减速器综合性能测试2021-09-02 1279

-

迎接RV减速器企业的将是残酷的淘汰赛2021-03-03 3061

-

7家企业参与了“减速器-谐波”评选2020-11-30 5364

-

RV减速器加速提高减速器产品竞争力2020-08-18 2909

-

浅析RV减速器和谐波减速器的区别2019-01-14 84186

-

工业机器人的Rv减速器和谐波减速器对比分析2018-04-15 101581

-

基于关节机器人的RV减速器介绍2017-10-17 1248

-

国产机器人突破的关键:减速器2017-03-10 11760

全部0条评论

快来发表一下你的评论吧 !