三菱电机宋高升:伺服驱动器用第7代DIPIPM助力机器人核心部件

描述

12月21日,在2020高工机器人&高工移动机器人年会硬件设备专场上,三菱电机半导体大中国区技术总监宋高升以“伺服驱动器用第7代DIPIPM助力机器人核心部件”为主题发表了演讲。

三菱电机半导体大中国区技术总监宋高升

宋高升首先对三菱电机做了一个基本介绍,他表示,三菱电机成立于1921年,目前全球员工总数已超14万,在世界财富500强排名中为第300位。目前,三菱电机主营业务线包括:宇航系统、影像信息系统、能源系统、信息通信、工业自动化、楼宇系统、交通、家电、空调、汽车电子和功率半导体等。

其中在功率半导体领域,三菱电机已在全球建立八座功率晶圆和功率器件生产基地。三菱电机功率器件已被广泛应用于家电、工业/新能源、牵引/电力系统、汽车等领域。至今,超过一半的机器人用伺服驱动器采用了三菱电机的功率器件。

伺服驱动器技术趋势

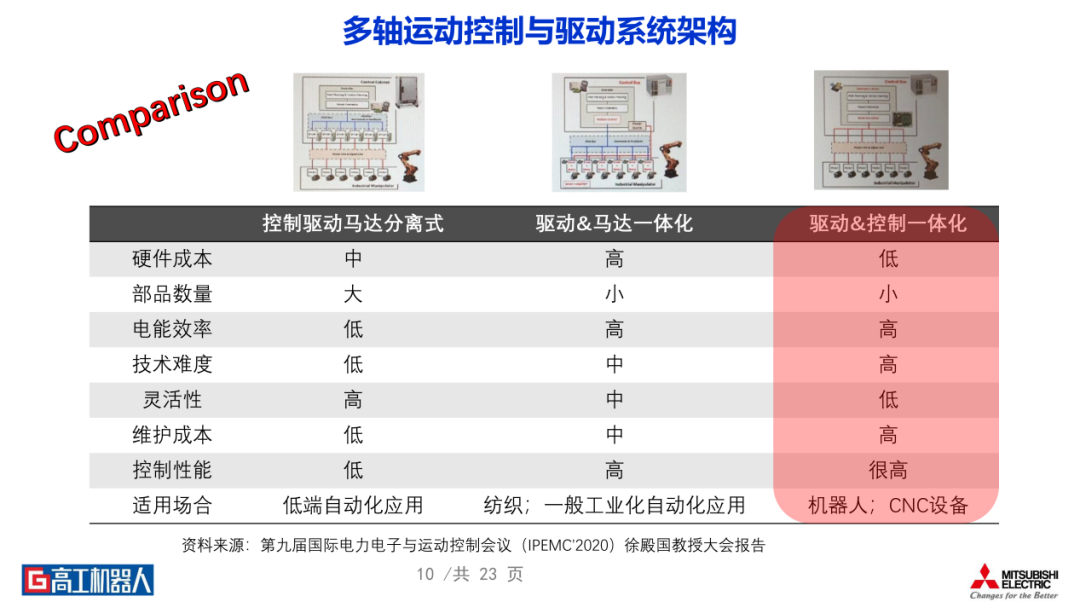

宋高升表示,伺服驱动的技术趋势可以概括为两个方面。首先,单轴伺服驱动逐渐向多轴伺服驱动方案转变,其不仅拥有更好的性能及更多功能,同时可大幅减小现有伺服驱动器的产品尺寸,降低成本;由于多轴伺服驱动回馈的能量可以供其他电机使用,因此具有更低的损耗。其二,驱控一体化技术得到进一步发展,相比传统的伺服驱动系统架构,驱控一体化方案的硬件成本更低、控制性能和效率跟高。

在伺服驱动器厂家追求开发更多功能、提升性能形成差异化、减小PCB尺寸、提高可靠性等产品需求日益迫切时,三菱电机功率器件解决方案可以有效保证客户产品的升级换代及性能更优。

宋高升指出,三菱电机为伺服驱动器提供了各种解决方案:

CIB-IGBT方案,是中功率段高性价比选择,其减少了器件数量,可实现10us短路耐量,多供应商可选,使用树脂绝缘结构提升热循环寿命。

IPM方案,其具有高性能和鲁棒性,集成驱动和电路保护,封装比CIB模块更小更窄,EMI特性可控(G1),使用树脂绝缘结构提升热循环寿命。

DIPIPM/DIPIPM+方案,则是小功率段高性价比选择,器件数量最少化(DIPIPM+),集成驱动和故障保护,具有更小的封装和更轻的重量。

伺服驱动器用第7代DIPIPM

宋高升表示,为适应变频市场的应用需求(高可靠性/低成本/小型化),三菱电机开发了一系列DIPIPM,它是一种双列直插型封装的IPM,其内置了HVIC,使其外围电路变得更加简单而节约成本,现已广泛应用于包括家电、小型变频器、工业伺服等产品中。

三菱电机发明了IPM和DIPIPM,并分别于1989年和1996年将之商业化。三菱电机是压注模封装智能功率模块DIPIPM的先驱者,可根据客户不同应用优化功率芯片,使整体产品具有优异的性能、合理的成本;在丰富的IPM产品设计经验基础上,形成了强大的产品线(不同额定电流与封装),具备高可靠性与低失效率。截至2020年7月,三菱电机累计交货的DIPIPM超过8亿片。

目前,三菱电机DIPIPM家族旗下拥有七大系列产品——SOPIPM、SLIMDIP、Super Mini DIPIPM、Mini DIPIPM、Large DIPIPM、DIPIPM+和Large DIPIPM+。

其中,三菱电机第7代超小型DIPIPM,采用优化的第7代IGBT芯片实现低噪声,扩大温度运行范围,同现有超小型DIPIPM封装相同,拓宽产品线至40A。具有降低系统成本、温度设计灵活性更好、易于替换现有产品等优势。

宋高升表示,第7代超小型DIPIPM的噪声水平相当于第6代超小型加1.5美元的滤波磁环的噪声水平,特别适合驱控一体化伺服系统。

除此之外,三菱电机还推出了600V第6代大型DIPIPM,其采用了新型第7代IGBT芯片,内置自举二极管;与现有第4代大型产品封装兼容,与现有产品功能相同;第6代大型DIPIPM,与第4代产品相比,输出电流能力提升约20%,降低系统成本。

超小型Full-SiCDIPIPM,使用SiC MOSFET实现低导通压降和二极管正向压降,具有超低功耗,可与超小型DIPIPM使用相同PCB。

在机器人伺服驱动器领域,宋高升认为现在谈下一代功率器件还为时尚早。不过,基于高结温RC-IGBT的智能功率模块和基于碳化硅MOSFET的智能功率模块都是不错的技术路线。

宋高升表示,未来,在性价比允许的前提下,如果客户采用SiC MOSFET智能功率模块开发伺服驱动器,必将进一步提升伺服驱动器功率密度并节省安装空间。

原文标题:【越疆科技 | 高工年会】三菱电机宋高升:伺服驱动器用第7代DIPIPM™助力机器人核心部件

文章出处:【微信公众号:高工机器人】欢迎添加关注!文章转载请注明出处。

责任编辑:haq

-

工业机器人的四大核心部件2015-02-12 20425

-

核心部件依赖进口 PCB抄板助力国内机器人突出重围2015-11-30 5458

-

桁架机器人核心配件介绍2018-11-22 3333

-

微型机器人关节使用超声波电机的优势2020-11-02 2693

-

浙江省大量回收三菱伺服杭州市求购三菱伺服电机2020-12-22 438

-

【高价回收】三菱全新伺服电机 三菱伺服驱动器 三菱A/Q系列PLC模块2021-07-07 405

-

求购三菱plc,三菱伺服驱动器,三菱伺服电机2021-08-04 428

-

长沙(驱动器回收)大量回收三菱驱动器 伺服电机2021-08-11 536

-

烟台本地专业回收发那科机器人放大器回收整套拆机三菱伺服电机2021-09-14 590

-

IGBT作为核心部件的工作原理2022-05-10 4245

-

三菱电机第4代DIPIPM产品及应用等详细说明2019-10-11 2299

-

工业机器人的核心部件包括哪些?2023-09-04 6045

-

工业机器人核心部件之精密减速机2024-04-19 1170

-

电机控制器的核心部件是什么2024-06-04 3414

-

广汽集团重磅发布具身智能机器人核心部件 一体式关节产品和低压伺服驱动器2025-04-09 1470

全部0条评论

快来发表一下你的评论吧 !