HRC副总裁熊飞:将儿时的汽车梦变现

描述

1992年,美国通用汽车展出了由碳纤维复合材料制造车身的超轻概念车;

2004年,福特采用碳纤维复合材料传动轴的野马载重汽车横空出世;

2011年,宝马在法兰克福车展上,首次发布采用轻量化技术设计的i3电动概念车和i8插电式混合动力概念跑车……

纵观彼时的中国汽车市场,碳纤维造车领域一片空白。成本、技术两座大山,无疑是众多汽车制造商望而却步的重要原因。

近年来,随着我国对汽车制造行业对环保节能要求的不断提高,汽车轻量化的新浪潮终于到来。低碳要求之下,轻量化“高碳”风盛行。作为主力军之一的碳纤维汽车,逐渐进入大众视野。

2014年初,碳纤维造车在我国悄然兴起,而推动这股风潮缓缓前进的,是一群心怀赤枕而又步伐坚定的行业先行者。

那时候的市场很小,但大家的梦想却很大。

01

将儿时的汽车梦变现

如大多数男孩子一般,如今年近不惑的熊飞还是个孩童时,便对汽车爱不释手。这份喜欢不仅是停留在对汽车模型的表皮上,他更痴迷于将模型拆解后重新组装的这个过程。对于机械组装类的的游戏,他乐此不疲。

长大后,每每看到飞驰的汽车如一叶轻舟般汇进灯海车流时,其发动机的轰鸣声、酷炫的金属外形、流畅的线条……无不令他心驰神往。

大学生活来临之际,熊飞带着向往已久的“汽车梦”,踏上了机械设计之路。四年的沉淀,让这位初入行的少年,对汽车的热爱愈发强烈。为了更深入地学习汽车的车身制造及组装工艺,本科毕业后的他毅然选择了出国深造。

2010年,学成归来的熊飞曾就职于江淮、长城、吉利汽车;恰逢我国开始推行汽车轻量化,机缘巧合下,熊飞参与到中科院宁波所的一个项目中,就这样开启了碳纤维机盖的研发之路。也正是这次合作,熊飞第一次接触到碳纤维复合材料(CFRP)。

“当时我拿在手上只有一个感觉,就是轻,非常轻!它比传统金属钢板的重量足足轻了2/3!”即使时隔多年,熊飞对初遇碳纤维复材时的场景仍记忆深刻。

在这个项目中,碳纤维机盖的设计以传统金属钢板的原型为参照,导致后期加工成型等的困难,极大地挑战了复合材料产品的制造工艺,无形中还增加了成本负担。

善于观察总结的熊飞发现,即使将碳纤维复材与金属钢板进行1:1的替换,也无法预判最终产出的产品是否能达到预期要求。

或许,问题并非出在生产阶段。

在经过大量测试后,原材料的本质差异性引起了他的注意。“若碳纤维复材想要契合零部件的生产,就必须从设计端来解决成型的问题。”熊飞幡然醒悟。

在吉利汽车工作的5年里,熊飞见证了我国汽车轻量化从萌芽到发展的过程。

他逐渐意识到,碳纤维不应作为金属材料的简单替代材料,而要建立起CFRP在汽车领域应用的系统解决方案,让整个社会形成降低汽车全周期使用成本的理念。

“碳纤维造车的未来,应该走复合、集成的道路,以碳纤维覆盖件、结构增强件、功能集成件三个部分作为研发重点,要将这一材料的优势最大化。”说出这句话时,熊飞眼神坚定。

但CFRP想要真正大规模运用在汽车上,还有很长一段路要走。此时的他,已将目光从碳纤维零部件转移到了碳纤维造车上。

念头就像一粒种子,一旦在心里扎根,就有机会长成参天大树。怀着对碳纤维造车的美好愿景,熊飞选择离开吉利汽车,继续奔赴下一个人生站点。

02

“第一个吃螃蟹的人”

回顾2018年,由于全球经济低迷、用车环境恶化、限牌限行政策存行、楼市虹吸资金等客观因素,国内车市在连续28年增长后,首次出现下滑趋势,迎来了汽车行业的“车市寒冬”。

相比之下,新能源战略的加速渗透,极大地推动了我国汽车轻量化行业的发展,有望成为未来车市增长的新拐点。对此,各大车企纷纷寻找突破口,并在新能源转型中,涌现出一批碳纤维造车的“先行者”。

2018年4月25日,北京国际车展开幕当天,国内新兴造车企业的“鼻祖”——前途汽车,隆重推出了前途 K50 量产版车型,这款诞生于2014年的纯电动跑车第一次正式展示出了最终形态。

从概念走向上市,前途K50成功的背后离不开熊飞及其团队的努力。

2018年,熊飞受聘以苏州华特碳纤维有限公司总经理的身份加入前途汽车,并在长城华冠的支持下,成立了长城华冠全资子公司苏州华特时代碳纤维有限公司。

其实,早在2014年,前途K50就以图纸的形式存在了。但囿于对CFRP材料应用技术不成熟等原因,一直停留在研发测试阶段,并未正式投入量产。

而熊飞的加入,恰好为踌躇中的前途汽车注入了鲜活的动力。

“公司成立初期,光是搜罗人才就花费不少心思。”按照熊飞的要求,以近1:1的比例来配备工程师和工人,前后共招募了140余人,由此组建成一支国内一流的研发队伍。

“第一食蟹者为天下勇敢之最。”于人类而言,探索未知的领域本就是一项挑战,碳纤维造车又何尝不是如此?

从设计到落地,前途K50的诞生离不开熊飞的“悉心栽培”。大到工艺制造,小到零部件的选择,熊飞都需要层层把关,在生产质量、效率、成本等方面做了大量的优化。

正是因为熊飞对细节极致的追求,造就了一批优秀的碳纤维零部件供应商,为我国汽车轻量化的发展奠定了扎实的行业基础。

而当初参与研发前途K50的第一梯队,通过多年的技术研发与实践经历,积累了丰富的设计、生产组装经验。如今,这批最初的吃螃蟹的人基本上都成了我国汽车轻量化行业的中流砥柱,用行动诠释了何为“聚是一团火,散是满天星”。

回顾整个造车之路,胆大心细的熊飞发现了我国碳纤维“造车难”的症结所在。

“研究CFRP的厂家陷入了一个‘能做出来就行’的误区中,按照设计图纸‘依样画葫芦’,却没有从产品设计的源头进行考虑、也没有对整个CFRP产品全生命周期进行考虑,以及工艺制造对下游的组装加工有何影响,致使产品的整体竞争力仍存在较大欠缺。”熊飞表示,造车商对碳纤维材料和制造工艺不了解,材料供应商对汽车产品不熟悉,这些或许都是制约汽车碳纤维复合材料大批量应用的关键原因之一。

一种材料的广泛应用,不是由它单一的优点决定的,而是由它无数的短板决定的。要想摆脱‘短板效应’,呈现出碳纤维复材的真正优点,还须找其适用于汽车行业的最佳模式。

面对碳纤维造车行业上下游脱节的问题,熊飞再次陷入了对“造车”的思考。

03

甘做行业沟通的桥梁

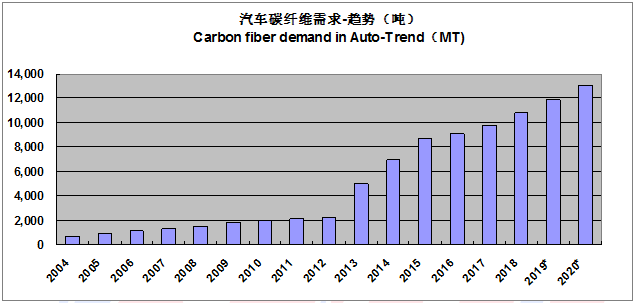

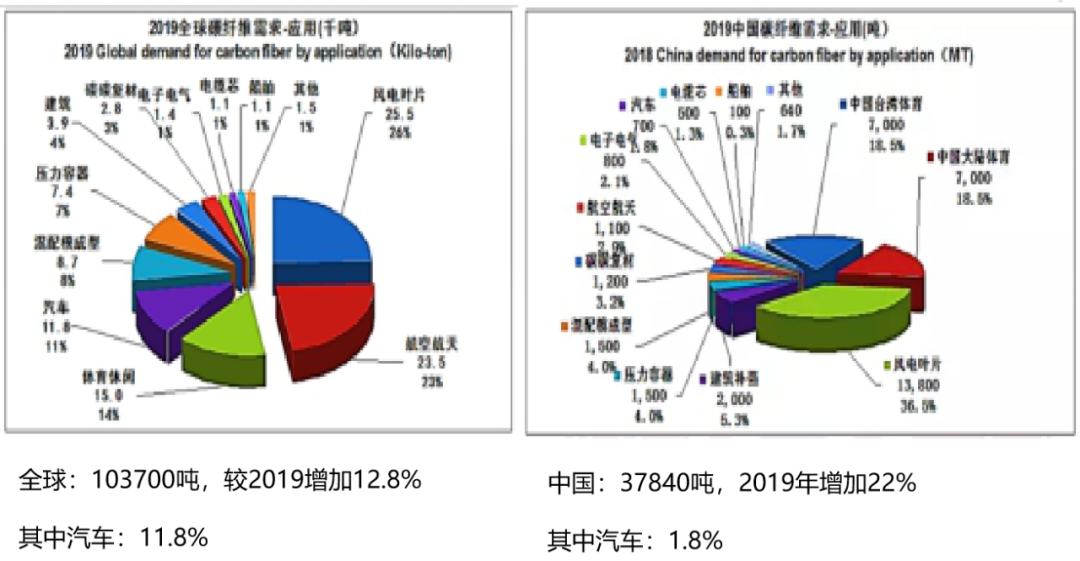

得益于国家“十五”和“十一五”863计划碳纤维的专项支持,近几年我国碳纤维产业化取得了重大进展。以汽车制造业为代表,国内碳纤维汽车生产企业的大规模建设,拉动了相关原材料的快速增长。

图表来源 | 公开资料整理

目前,国外CFRP在汽车领域的应用已初具规模,形成了“汽车制造商+CFRP零部件供应商”的联盟式产业化布局,可有效解决车用CFRP应用量产化的成本问题。

多年的从业经验让熊飞意识到,对于碳纤维造车这个全新的行业来说,仅有“工程师式的终极理想”是远远不够的,要想将“造车梦”推向更高的台阶,首先得让行业上下游形成新的合作理念及模式。

熊飞提到,以日本碳纤维产业联盟为例,其联盟成员覆盖整个碳纤维产业链,可全面了解产业中存在的问题和需求,服务于产业的各个环节。如宝马、Prodrive等企业,通过CFRP制造商与主机厂的密切配合,提高二次开发成型的生产效率,降低了汽车的整体制造成本。

但我国碳纤维造车仍处于起步阶段,不仅缺乏这类密切匹配的产业联盟,也尚未形成实质性的研究、设计、开发、制造、装备、检测、应用评价等“一条龙”产业链,在CFRP部件的质量控制、装配技术方面也需要进一步研究和完善。

“只有通过上下游产业链的不断融合,才能使碳纤维造车这个市场做得更大。”这是熊飞的目标,更是初心。

今年7月,他再次迎来了职业生涯的重大转变从甲方到乙方——加入中国恒瑞。

中国恒瑞是一家专业碳纤维复合材料供应商,也是碳纤维领域的国际化专业企业,目前为全球各大主机厂提供产品批量生产制造解决方案;根据公司的整体规划和布局,熊飞配合公司战略,制定了一系列长远的战略规划,钻研设计更适合汽车轻量化的CFRP零部件,为产业链提供坚实的源头供给。

“我从事过很多不同的职业,基本走完了从CFRP设计制造到组装造车的所有步骤,也对汽车从设计到项目落地非常熟悉;我相信这对我、对行业而言都是无比宝贵的经验。”熊飞坦然道。

从“疯狂”的纯技术工程师,到成熟的职业经理人,熊飞一直在与中国汽车轻量化行业共同成长。这一次,他更想成为推动行业快速成长的力量。

入行二十余载,在不同岗位所积累的工作经验,让熊飞能更加敏锐地察觉到我国碳纤维造车所存在的问题与不足,也期望着做出更多更大的成绩。

转战乙方的他,志在成为行业上下游的沟通桥梁,培养一批既懂汽车、又懂材料,还熟悉各种材料生产制造的“复合型人才”,全面打通产业链的上中下游,让触角延伸到汽车全生命周期的各个环节。

近年来,奔驰、宝马、奥迪等一线汽车品牌,对新能源汽车系列进行了一系列战略布局。可以预见,无论从性能还是环保角度出发,汽车轻量化俨然成了大势所趋,而采用CFRP则有望成为汽车轻量化道路上的一条“终南捷径”。

目前,碳纤维造车行业正面临着“洗牌”浪潮,对零部件供应商及整车制造商的要求也将越来越高。在这一浪潮中,熊飞作为碳纤维造车行业沟通的桥梁,凭借多年来的实战经验,打通产业链最关键的一环,显得尤为重要。

【个人简介】

熊飞博士,从事汽车领域工作30余年,是汽车轻量化领域的领军专家,现任中国恒瑞(HRC)有限公司副总裁。先后出任江淮汽车技术中心技术总监、长城汽车技术中心汽车材料工程院副院长、吉利汽车研究院总工程师、杭州长江新能源汽车研发副总经理,苏州华特时代碳纤维有限公司总经理等职务。此外,熊飞还在多个学会等担任职务,如中国汽车轻量化联盟专家委员,国际绿色轻量化联盟碳纤维复合材料委员会常务副理事长,汽车实用技术编委副主任委员,科技部、工信部评审专家并发表多篇学术论文。

责任编辑:lq

-

2016未来汽车大会组委会2016-08-26 0

-

GIPS宣布任命Anton Schwarz为全球销售副总裁2009-08-07 797

-

摩托罗拉全球副总裁加盟晶科电子2010-04-02 947

-

飞兆半导体任命Chris Allexandre 为全球销售高级副总裁2013-10-09 764

-

通用战略副总裁:发力自动驾驶 汽车共享将成转型方向2016-04-25 613

-

前小米副总裁雨果·巴拉加入Facebook 负责VR业务2017-01-26 739

-

魅族Flyme事业部总裁杨颜卸任 副总裁周详接替2019-01-01 1657

-

Facebook门户副总裁跳为AR/VR硬件的副总裁2019-02-26 596

-

ams全球副总裁谈未来传感技术的关键应用2019-11-15 14516

-

原北汽新能源总经理郑刚加盟华为,出任华为智能汽车解决方案部副总裁2019-12-03 10173

-

雷军宣布前联想集团副总裁常程加入小米 将担任小米集团副总裁职位2020-01-02 3651

-

中国联通副总裁熊昱担任大唐网络首席科学家2020-06-20 5643

-

吉利控股集团副总裁加入宝能汽车集团2021-02-23 2936

-

比亚迪副总裁豪捐1.6亿2022-08-08 551

-

小米集团全球副总裁辞职2023-01-31 2307

全部0条评论

快来发表一下你的评论吧 !