伺服焊钳的滞后故障分析

描述

我们经常出现拉拽故障:

SWITCH $SoftPlcint[21] 软PLC反馈产生提示信息:

CASE 1

USER_MSG.MSG_TXT[]="SZ1 SchleppfehlerimProgrammbetrieb, Quittierung in Single-Step erforderlich !"–拉拽故障需要单步复位-

. . . . . .在出现焊钳不控制,切超出拉拽监控最大值时,会触发轨迹停止.

IF NOT $OUT[O_SZ1_FRG] AND (abs($softplcreal[1])>max_sf) AND ($softplcint[1]>0)THEN

-!A715 焊钳在7轴模式-$softplcint[1]=7 伺服焊钳-max_sf=15

-$softplcreal[1]实际由软PLC偏差距离反馈

-$softplcreal[20]=max_sf将最大偏差值传输给软PLC

-$softplcint[1]=附加轴与驱动装置接口1配置值,例如:伺服焊钳=7

BRAKE-如果出现上述故障立即中断移动的轨迹

sf_prog_status :拉拽故障的反馈变量监控状态。

# PRG_MOTION:程序运行中出现的滞后误差

# driveoff_motion:驱动装置关断时的滞后误差

# man_motion:用运行建运行驱动装置时的滞后误差

# dest_invalid:由于目标位置无效导致的滞后误差

# user_act:操作确认键时的滞后误差

# SZ_IO: 无滞后误差

滞后误差监控

机器人报滞后故障实际上是SynchroMove软件的一种监控!

如果机器人控制系统有定位权,则应对外部驱动装置进行位置监控.

允许的滞后误差极限可通过变量”MAX _SF ”(VW_USR_S.dat)配置。预先设定的滞后误差极限为15mm。超出滞后误差极限会导致机器人停机。在确认和消除滞后误差后,可继续机器人程序。针对滞后误差可监控,可设置一个延迟时间。

变量“SYSBUSDELAY []”(vw_usr_s.dat).延迟时间单位为[12ms]。

延迟时间不得大于19*[12ms],小于1*[12ms]。

自动计算延迟时间(VW_EMZ)

执行EMZ的条件:

1.正确设定机器人控制系统上外部驱动装置的软限位开关

2.切换至用户组”专家”

3.运行方式T2

4.程序倍率100%

5.在文件夹VW_USER中选择模块”VW_EMZ”

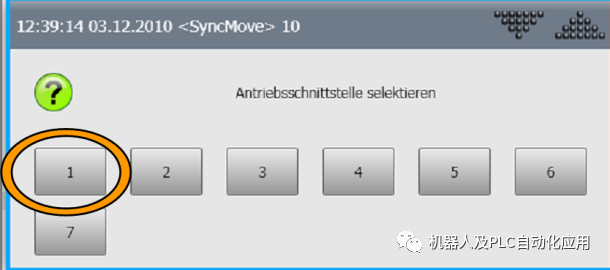

6.选择驱动装置接口

7.执行程序

执行后提示:

通过测试运行得出延迟时间,被自动应用.

从上述介绍中我们可以看出,所谓的拉拽或者滞后,起因都是机器人外部轴E1移动过程中,焊钳的气缸移动速度慢了,跟不上机器人软PLC的监控时间从而产生的故障。

那么我们结合程序的分析,从硬件上去看延迟滞后误差故障。

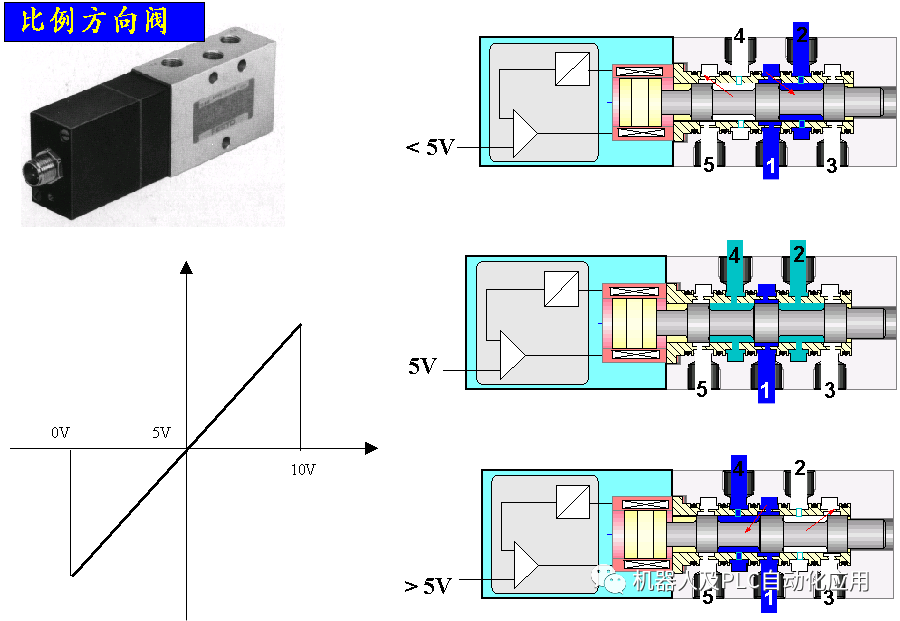

1.伺服焊钳控制器或MPVE故障。

MPYE为比例方向阀,利用比例控制技术,阀口开度可连续变化。 可以实现方向控制和流量控制,控制主气缸的方向和速度。

2.焊钳气缸故障,滑道卡。

3.短暂的更改参数能消除由于阀体或气缸老化引起的一些延迟,但难以掩盖故障的本身。还是要更换部件的。

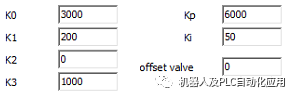

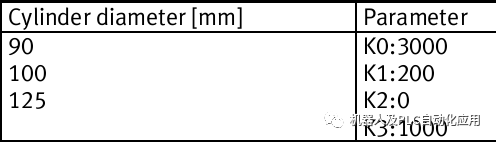

C型枪的典型设定值:

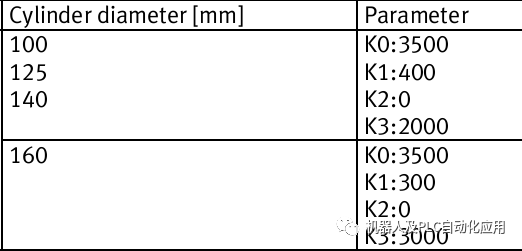

X型枪的典型设定值:

K0是调节速度的,K3是抑制波动的;通过这两个参数,基本上就可以调到满意的特性;

K1不是用来修改速度的,而是用来抑制超调的,同时,会略微增加定位时间

K1和K3都有一定的减小静差的作用

K2的作用不明显,增加加速度缓冲K2以补偿摩擦效果。

如果喷枪在到达目标位置或缓慢移动时趋于振动,请增加对压力变化K3的缓冲。

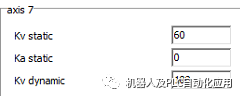

Kv static用来调节速度

Kv dynamic用来消除动态跟踪误差。

因此从上述的原因,我们可以得出,一旦出现了拉拽故障,这就是告诉我们,焊钳的阀或者气缸,或者导向滑轨出现的老化,泄露,磨损等问题,最好的方法就是更换,备件,或是及时保养。

责任编辑:lq

-

AB伺服电机抖动故障分析2023-11-23 2171

-

伺服焊钳机器人做EMZ的程序分析2023-09-01 834

-

伺服电机十大故障分析2023-04-28 1569

-

气伺服焊钳的力超时故障分析2023-04-24 1223

-

VASS KUKA电伺服焊钳的SG_Background控制2023-01-14 2449

-

浅析KUKA机器人气伺服焊钳虚拟外部轴的配置文件2022-11-10 1692

-

FESTO焊钳故障报警分析2022-08-15 2524

-

气伺服焊钳为什么会发出钳E1超出软件限制报警2022-07-26 1795

-

KUKAC4大众版机器人报"伺服焊钳的滞后故障分析"如何解决2021-01-03 9409

-

FESTO气伺服焊钳气管接错后故障分析2020-07-13 3250

-

日系伺服电机的故障原因分析以及故障排除2020-06-12 1186

-

电伺服焊钳铣削分析:用户铣削2020-06-11 3479

-

交流伺服电机振动故障的分析与解决方案2018-10-26 2042

-

直线伺服电机的故障分析2016-01-08 5053

全部0条评论

快来发表一下你的评论吧 !