通元科技:PCB显影液循环再生利用系统的实践研究

描述

摘要:文章是针对印制电路板生产过程中线路、阻焊的显影工序所产生的废显影液进行再生利用实践及研究,其工艺过程是废显影液在超滤工艺过滤后通过参数调整、清洗等一系列的工艺流程,实现显影液的循环再利用,减少废水的排放。

0前言

印制电路板(PCB)生产过程中在线路和阻焊工序,需要经过贴膜(或网印)、对位、曝光、显影等加工步骤,将照相底版上的图形转移到在制PCB的表面上。其中的显影步骤是使用低浓度的碱性显影液将干膜或油墨未被曝光的部分通过化学反应溶解于显影液中,已经曝光聚合的部分保留在电路板上完成图形制作的过程。此制作环节会产生高浓度的显影废液,含有大量不同颜色的干膜或油墨残渣及板屑等杂质。其化学需氧量COD一般在10 000~20 000 mg/L,悬浮物800~1200 mg/L,pH值12~13。通常的处理方式是将显影废液排入工厂的废水站与其它有机废水合并进行生化处理。根据国家废水排放标准,COD值要求<80 mg/L达标,传统处理方法投资大、废水处理量大、运行成本高,已经不再适合企业发展的需要。

行业内推广最新的处理方式是将废显影液通过超滤工艺过滤,然后经过调整显影液里的化学成分,再通过参数调整、清洗等一系列的工艺流程,实现显影液的循环再利用,减少废水的排放。如何在确保生产品质稳定的基础上,提升回收再生的效率是这套系统运行成功的关键。

1 显影液循环再生利用系统

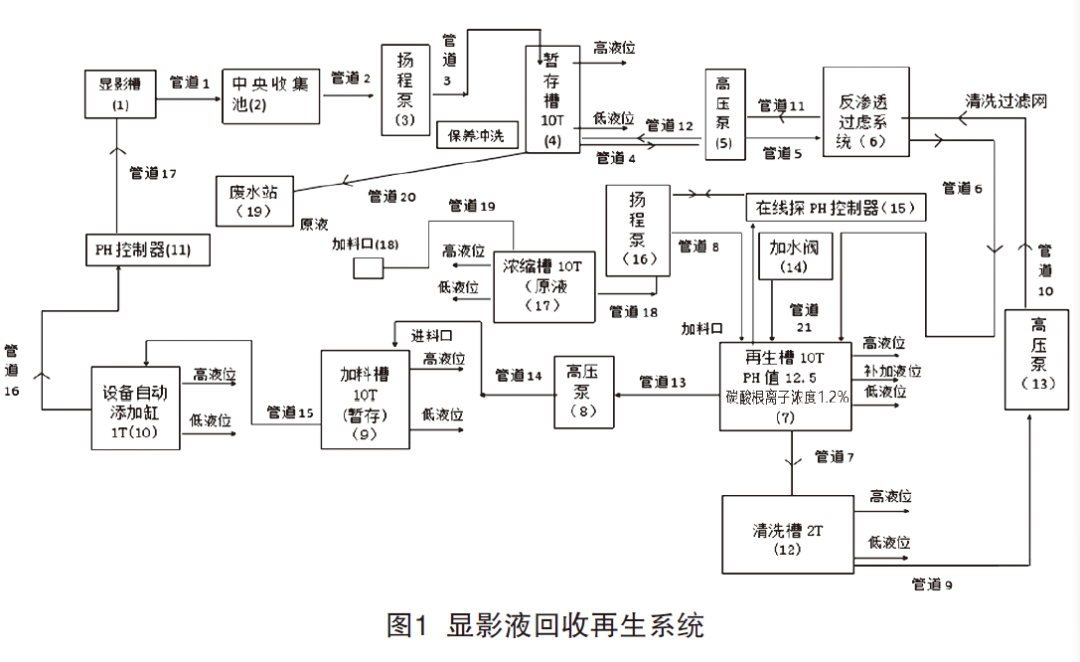

1.1 回收系统组成显影液循环再生利用系统由五部分组成:(1)用于实现对回收液进行收集的阻焊显影液回收系统;(2)与显影液回收系统相连通,用于对药水进行过滤的超滤过滤系统;(3)与超滤过滤系统相连通,用于实现对药水进行再生的再生系统;(4)与再生系统和过滤系统相连通,用于实现对槽体进行清洗的清洗系统;(5)与所述再生系统相连通,用于实现药液添加的添加系统。

1.2 回收系统工作方法废显影液过滤再生首先将废显影液通过显影槽的出料口管道连通到回收站中央收集池;再通过扬程泵抽到与回收站中央收集池连通的暂存槽暂存;然后送到过滤系统采用超滤膜超滤过滤,去除杂质和污物;过滤后回收液再送至再生槽,与浓缩原液按比例混合;搅拌均匀调配成再生液,再生液pH要求12.5,碳酸根离子浓度按1.2%。达标的再生液可以重新投入到生产线上正常使用。再生液添加方法包括再生槽加装pH控制探头以及自动添加装置,按pH值补加水和显影浓缩液,pH控制器可设定12.5,分析化验要求碳酸根离子浓度按1.2%补加完成,补加完成后再生槽出口通过管道连接高压泵,进入加料槽进料口,加料槽设置高液位、低液位,通过管道进入车间的自动添加缸入料口,自动添加缸出料口通过管道连接pH控制器,通过管道连接显影槽入料口。同时可以利过滤后的药水对清洗槽进行清洗,清洗完的显影液再返回暂存槽进行二次过滤,暂存槽清洗可以打开管道清洗后排入废水站。具体回收系统工作运行方法如图1所示。

1.3 回收再生技术特点 (1)待处理显影液通过棉芯过滤器只可过滤5~10 mm以上的固体物,但是通过超滤膜过滤可以将大于0.1 mm的干膜胶体物或防焊胶体物全部过滤,并且能够让显影化学物透过并不变质,透过液可被送到再生槽,调配成再生液,然后送到显影设备中再次利用。(2)该显影液循环再生利用系统打破了传统的印制电路板显影液的管理方式,不用每天排放,可以循环使用。(3)该显影液循环再生利用系统完全收集显影的废水过滤后,污水再利用,可大幅减少废水废渣排放,有效利用了水资源,节能环保。(4)降低生产成本,提高生产效率,同时保证了显影点的稳定性,确保电路板的生产品质。

2回收再生实践 2.1 原有处理方式线路显影线3条,阻焊显影线2条,印制电路板产量40000平方米/月,显影液用量300吨/月,显影废液排放到废水处理站生化处理。

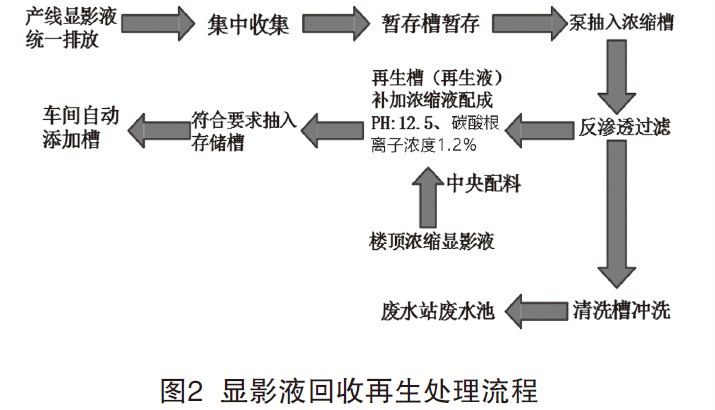

2.2 回收再生处理流程安装300吨处理量显影液废液再生系统一套,通过收集、过滤、再生、清洗、回用等步骤,实现80%以上废液回用,剩余废液排放到废水处理站生化处理。具体回收再生处理流程(见图2)。

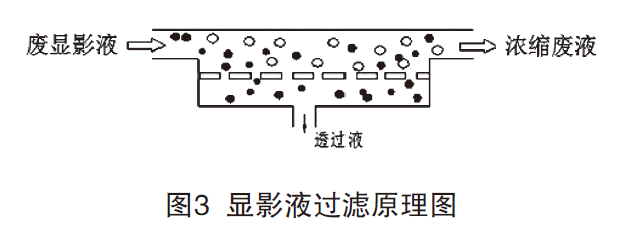

2.3 超滤过滤原理及效果超滤是一种加压膜分离技术,即在一定的压力下使小分子溶质和溶剂穿过一定孔径的特制的薄膜,而使大分子溶质不能透过,留在膜的一边,从而使大分子物质得到了部分的纯化。超滤原理也是一种膜分离过程原理,超滤利用一种压力活性膜,在外界推动力(压力)作用下截留水中胶体、颗粒和分子量相对较高的物质,而水和小的溶质颗粒透过膜的分离过程。通过膜表面的微孔筛选可截留分子量为10 000~30 000的物质。当被处理水借助于外界压力的作用以一定的流速通过膜表面时,水分子和分子量小于300~500的溶质透过膜,而大于膜孔的微粒、大分子等由于筛分作用被截留,从而使水得到净化。其过滤原理如图3所示。超滤膜在过滤方式上也分为内压和外压两种。内压式超滤膜被截留的污染物在超滤膜管内,可以被直冲洗水流全部冲走,而外压式超滤膜的污染物存在于膜管之间,污染物无法全部冲洗干净,日累月积会引起超滤膜堵塞,所以本显影过滤系统选用的是内压式超滤膜。显影液经超滤回用设备过滤后,显影液中的油墨杂质被过滤,显影液体变得清澈透明洁净(见图3)。

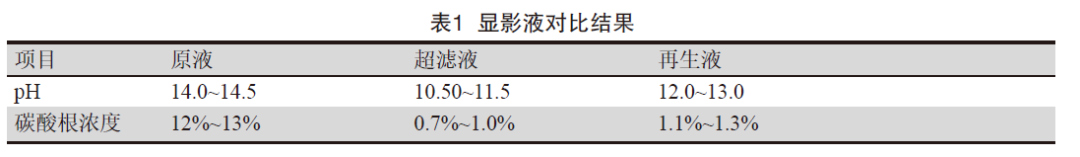

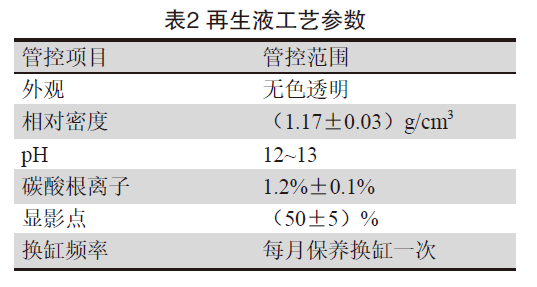

2.4 再生液配置方法及控制参数超滤后的显影液碳酸根[CO32-]浓度偏低,显影过滤后再生液经化验后浓度下降0.3~0.5%,pH值下降1.0~1.5,再生药水无法直接加入自动添加缸中投入生产使用,需要在再生槽加装pH控制探头以及自动添加装置,按pH值补加水和显影浓缩液(浓缩液为药水供应商提供的原液),pH值控制器可设定12.5,边补加边循环搅拌,通过调配后恢复达到pH:12~13、浓度1.1%~1.3%。

补加完成后再生槽出口通过管道连接高压泵,抽入存储槽备用。存储的药水可以通过管道进入车间的自动添加缸入料口,自动添加缸控制系统连接pH控制器,自动添加缸出料口通过管道连接显影线的显影槽入料口,当pH值超出设定范围时开始自动添加。显影液浓度对比及再生液工艺参数要求(见表1、表2)。

再生液碳酸根[CO32-]浓度化验方法如下。(1)试剂:0.1 mol/L 盐酸(2)方法: ①取5 ml样品,至250 mL锥形瓶中; ②加4~5滴指示劑甲基紅,用0.1 mol/L 盐酸滴定; ③由黃色滴定成红色为终点色。(3)计算:碳酸根(g/l)=F×V×13.85F——0.1 mol/L盐酸溶液变量V——0.1 mol/L盐酸溶液滴定体积(ml)配置方案:再生液按pH值12.5,浓度为1.2%配置。取200 mL超滤液,加入原液5 mL,测pH值12.7,浓度为2.6%,再加入100 mL水,测pH值12.6、浓度1.4%,再加入50 mL水,测pH值12.5,浓度为1.2%。通过化验结果得到再生槽的添加比例为:超滤液:原液:水=25 L:1 L:7 L。

2.5 设备回用能力在回用系统存储槽上加装流量计及刻度,设备运行后经跟进统计再生液与废显影液的总量,表3为统计连续两周(15天)数据。经计算回用系统回用率在80%以上,废液排放量低于20%,与设计要求一致。回用率=(再生液量÷总废显影液量)×100%=(128830÷157960)×100%=81.6%。

2.6 回用液生产品质回用系统调试稳定后上线使用,每4 h分析一次pH值和碳酸根离子浓度。经跟进统计连续7天再生液控制参数数据,测量的化验pH值、浓度稳定,pH值范围:12.5±0.5,碳酸根离子浓度范围:1.2±0.1%。设备运行稳定,产线使用回用药水后未出现显影不净问题,生产整体品质与之前使用原液配槽基本一致,未出现品质波动。

3回收效益

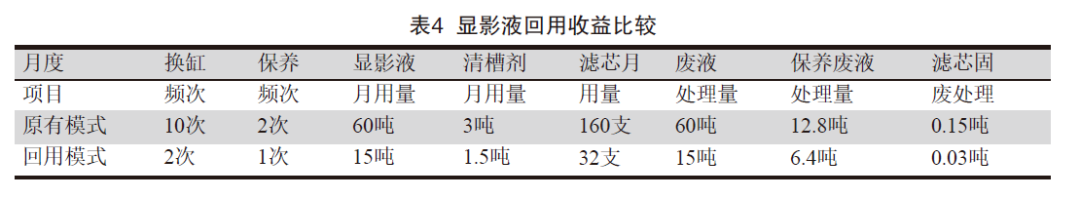

以其中一条显影线,使用碳酸钾显影液为例,比较原有模式与在线显影液回用模式获得的经济效益。此显影线显影缸总体积大小1600 L,需要消耗的物料主要是显影液、滤芯及保养时使用的清槽剂。具体收益比较(见表4)。

显影线在不计算人工、水电、设备折旧的前提下,月度成本计算公式如下。显影线成本=日常生产成本+保养成本+废液及固废处理成本=显影液成本+清槽剂成本+滤芯成本+废液处理成本+固废处理成本

按显影液单位成本2元/公斤,清槽剂单位成本2元/公斤,滤芯单位成本22元/支,废液处理费3元/吨,滤芯固废处理费用4000元/吨计算:原有模式成本=60×1000×2+3×1000×9+160×22+(60+12.8)×3+0.15×4000=151338.4元/月;回用模式成本=15×1000×2+1.5×1000×9+32×22+(15+6.4)×3+0.03×4000=44388.2元/月;回用模式节约成本=151338.4-44388.2=106950.2元/月

假设整套回收再生系统总投资250万元,每月运行成本约6万元(含人工、水电),总计有5条规格相同的显影线,按每条线每月节约成本10万元计算,可以在6个月内收回投资成本,其后每年可以节约成本5×10×12-6×12=528万元。

4结论

通过导入超滤回收系统并结合公司实际情况进行优化设计和改进,建立了一整套完善的运作管理体系,实现了显影液的在线回收利用,回用液品质良好,经济收益显著。(1)通过使用在线显影再生利用系统80%药水可以清洁回用,可减少四分之三的污水排放;(2)通过实际生产品质确认,使用在线显影再生利用后与原有方式比较,未对品质造成不良影响,符合品质要求;(3)通过使用在线显影再生利用系统,每年可以为公司节约巨额成本。

原文标题:【本刊独家】通元科技:印制电路板显影液循环再生利用系统的实践研究

文章出处:【微信公众号:CPCA印制电路信息】欢迎添加关注!文章转载请注明出处。

责任编辑:haq

-

新能源储能电解液在线再生循环的动态监测核心2025-11-20 1811

-

pcb显影液的作用2023-09-12 4690

-

常见的晶圆显影方式2023-09-11 3049

-

助力资源再生利用,爱博精电能源管理系统在铜资源回收中的应用2023-07-18 920

-

PCB板显影液的性质和处理方法2022-11-24 3444

-

华友循环退役电池梯次利用项目再下一城2020-10-10 2540

-

PCB制程中一种渐薄型孔无铜的原因分析2019-07-17 3067

-

PCB水溶性干膜显影的工艺技术介绍2019-06-18 11809

-

pcb显影机基本结构2019-05-13 6574

-

PCB制造缺陷产生原因和解决方法2018-08-29 3622

-

卡耐新能源在电池梯次及再生利用与智能制造领域加强业界合作2018-04-24 3801

-

PCB制造工艺缺陷的解决办法2013-09-27 2291

-

【DIY作品秀】自制电路板制作PCB的过程2012-01-17 74191

全部0条评论

快来发表一下你的评论吧 !