基于PXI总线技术的风电测控系统设计

测量新闻

描述

基于PXI总线技术的风电测控系统设计

面向仪器系统的PCI扩展PXI(PCIeXtensionsforInstrumentation)是一种坚固的基于PC的测量和自动化平台。PXI充分利用了当前最普及的台式计算机高速标准接口——PCI,结合了PCI的电气总线特性与CompactPCI的坚固性、模块化及Eurocard机械封装的特性,并增加了专门的同步总线和主要软件特性。这使它成为测量和自动化系统的高性能、低成本运载平台。

本文设计了基于PXI总线技术的风电测控系统。该系统通过直流调速设备控制电机对风力发电机齿轮箱产品进行实际的运行环境模拟,并对采集到的环境参数及噪声振动数据进行分析,最后生成检测报告。本文运用PXI硬件优越的定时、触发性能及LabVIEW虚拟仪器软件开发平台设计系统的软硬件结构,并运用实时操作系统对复杂的声音振动进行分析计算和资源分流,以保证系统长期稳定可靠地运行。

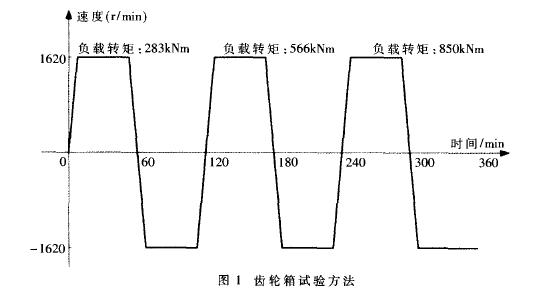

风电测控系统将两个齿轮箱产品放置在步进电机主轴的两侧同时进行检测,依靠步进电机的带动来模拟齿轮箱实际工作状况。齿轮箱试验方法如图1所示,工作过程分为三个阶段驱动电机运行:第一个阶段给齿轮箱加载283kNm的负载,电机首先以1620r/min的转速正转60min,然后再以同样的速度反转60min,如此重复三次,每次加载不同的负载;第二、三阶段的负载分别为566kNm、850kNm。在电机稳定运行的状态下,以检测环境参数及振动噪声的相关指标来评定齿轮箱产品的质量。

系统总体设计

整个系统主要包含运动控制子系统、环境参数测试子系统和振动噪声测试子系统三个部分。

运动控制子系统包含运动决策模块、分布式运动控制器和步进电机。决策模块向指定的运动控制器发送指令,控制器根据决策模块指令和电机反馈参量调整电机的转速和旋转方向。

环境参数测试子系统负责在电机转速稳定期间采集温度、压力等环境参量,并按照用户指定的报警范围检测各环境参量,判断电机状态是否正常,若环境参量报警,系统通过数字量输出驱动继电器和接触器关断电机。

振动噪声测试子系统负责测量电机系统环境噪声及产品多个位置振动信号的同步采集,并对声音振动信号进行实时分析和离线分析。

测控系统采用上下位机架构。上位机为监控终端和人机界面,包含运动控制决策模块、数据存储及离线分析模块、通信模块和参数显示模块等。下位机包含嵌入式实时控制器、信号调理模块、环境参数采集模块、报警检测模块、振动噪声采集模块及通信模块。

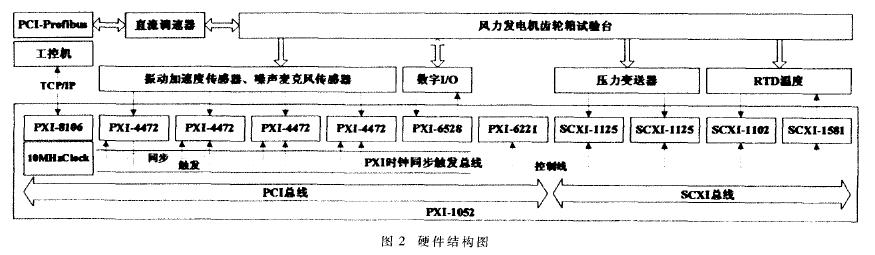

系统硬件设计

系统硬件包含环境参数信号调理及采集部分、振动噪声采集部分、数字I/O部分、信号电气连接器部分、运动控制部分、嵌入式控制器及监控终端等。硬件结构如图2所示,总体架构采用NI公司PXI总线设备,机箱为可集成SCXI模块的PXI-1050,嵌入式控制器为PXI-8106,外设模块包括4块动态信号分析仪PXI-4472用来采集振动噪声信号,1块数字I/OPXI-6528,1块数据采集卡PXI-6221。环境参数信号调理部分使用SCXI模块,RTD温度输入使用SCXI-1102和SCXI-1581,压力输入使用2块SCXI-1125。数据采集卡通过机箱背板总线控制信号调理模块,减少了电缆连接,提高了系统的集成度和扩展性。

监控终端应用程序将用户配置好的试验流程信息使用TCP/IP协议下载到PXI-8106嵌入式实时控制器,运行在实时控制器上的应用程序按照自动流程信息配置决定当前时刻试验台应该打开的电磁阀,由PXI-6528驱动继电器完成。同样监控终端按照流程配置通过Profibus通信卡设定直流调速器转速,控制步进电机运行,使齿轮箱产品处于试验要求的工作状态。工作状态稳定后,对环境参数和振动噪声信号进行数据采集。

实时控制器应用程序对采集的数据进行处理,按照流程配置信息决定当前时刻哪些环境参数需要进行报警检测,如发生报警按照用户配置的报警等级决定流程执行跳转到不同的安全流程,像正常停车或紧急停车;按照流程配置信息决定当前时刻是否进行振动噪声采集和实时分析;按照流程配置信息决定哪些试验数据需要存入硬盘。

环境参数信号调理

由于现场强电弱电环境并存、直流调速器中变频器的使用等,导致电磁环境比较复杂,这对传感器变送器等弱电信号的传输和采集提出了较高的要求。为了保证设备及人员安全并准确采集传感器信号,首先,将试验台、数字量控制柜及测量系统机柜单点接地,避免地环干扰;其次,各传感器信号线及激励线经过屏蔽接入测量系统,减小电磁干扰;最后使用SCXI调理模块对传感器变送器信号进行隔离、放大、滤波,最大限度地提高测量精度。

在本系统的风电齿轮箱产品测试中,温度、压力等环境参数分别使用Pt100热电阻、压力变送器将物理信号转化为电信号,通过SCXI-1581电流激励模块和SCXI-1102放大输入模块对铂电阻信号进行信号调理,通过SCXI-1125隔离输入模块对压力信号进行隔离、放大、滤波。为消除线路电阻对铂电阻信号的影响,Pt100热电阻使用4线制接入系统。环境参数属于缓变信号,系统使用4Hz低通滤波器消除50~60Hz工频干扰。

振动噪声采集

对振动噪声信号的采集,试验方法关心24个测试点振动信号的相位关系,因此要求系统对振动信号进行同步采集。系统采用8通道NIPXI-4472动态信号分析仪对噪声和振动信号进行采集,根据试验标准,齿轮箱测试关心24路振动和2路噪声信号,需要使用4块PXI-4472。PXI-4472通道间可做到同步采集,为解决各模块间的同步问题,如图2所示,使用PXI-1050背板上的10MHz系统时钟,将这个统一的时钟信号通过PXI时钟触发同步总线传递到各个模块。

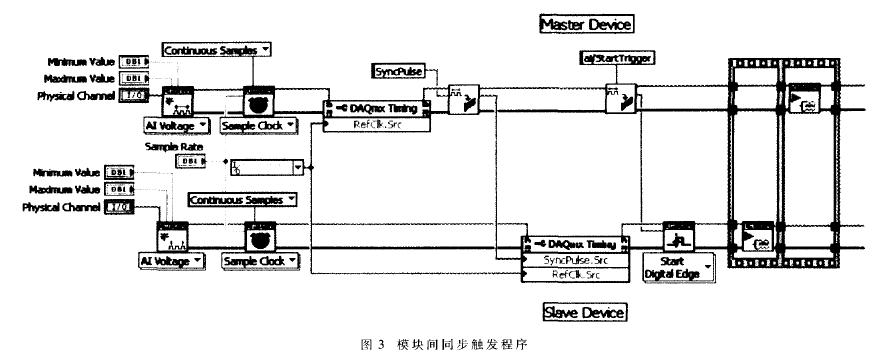

要做到模块间真正的同步,除时钟信号统一外,还需要触发信号触发各模块同时开始工作,系统将插在PXI-1050机箱2槽的PXI-4472作为主板卡(MasterDevice),其它槽位的PXI-4472作为从板卡(SlaveDevice),从主板卡发送触发信号,该信号通过星形触发总线(StarTrigger)到达各从板卡,电路设计上保证了星形触发线传送到每个模块的时间相等,触发信号偏斜小于1ns,主板卡到各从板卡之间的时延不超过5ns。利用PXI高度集成的时钟触发特性,以较高的性价比,完成了对多个振动噪声通道的同步数据采集。

以一块主板卡、一块从板卡为例,以上同步触发工作通过LabVIEW编程实现的代码如图3所示。

嵌入式控制器

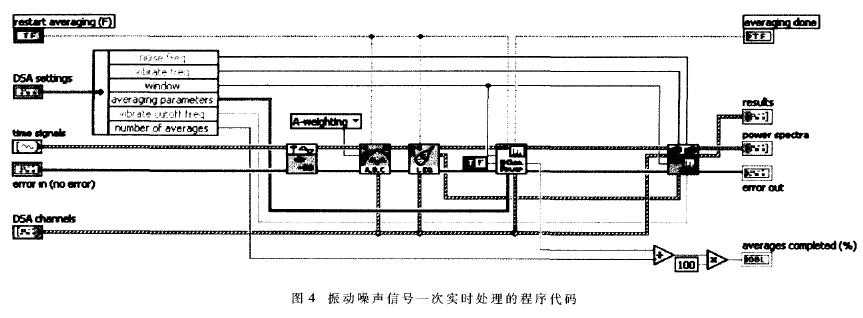

齿轮箱测试试验标准要求试验过程中每隔15min进行一次振动噪声信号采集和实时频域傅立叶分析,关心的频率分辨率为0.5Hz,带宽为20kHz,16次谱平均,对于振动信号需要进行频带能量计算,噪声信号需要进行等效声压级计算。这就要求每次计算对时域振动噪声信号以80kS/s采样率采集2s,连续进行16次采集及计算。一次实时处理的程序代码如图4所示。

除上述振动噪声采集计算外,处理器还要同时进行流程执行、环境参数采集、运动控制通信及数字I/O通信等多项任务,这对处理器的速度和内存提出了更高的要求。另外由于系统需要实时监控直流调速器以及电机运行状态,控制器必须连续稳定运行,对危险状况具备紧急决断能力,因此为保证控制器的时间精确性和性能可靠性,在PXI-8106嵌入式控制器上运行实时操作系统,负责流程执行、数据采集、数据实时处理等时间紧急任务,使用TCP/IP协议通过千兆以太网卡与上位监控终端工控机进行通信,将配置、显示、存储、报表及查询等非实时任务转移到监控终端程序进行处理。

如果将监控终端应用程序和嵌入式实时控制器程序合并到一台运行Windows操作系统的PC机(配置和PXI-8106相同)上运行,采集程序和图4所示的计算代码连续运行16次需要4~5min,计算过程中,资源基本耗尽,有时还会出现内存溢出的情况。系统应用程序在实时控制器中可独立运行,保证高优先级的数据采集和控制任务优先执行,而且实时操作系统不需要外围设备,单任务运行平台,后台程序和服务少,在这样的系统设计保证下,内存和CPU资源得到分流,上述代码执行16次仅需40s,应用程序的时间精确性和稳定性得到提高,另外由于运行在实时操作系统上的应用程序使用多线程技术编程,与监控终端的通信在计算执行过程中基本不受影响,系统的性能得到大大改善。

信号电气连接器

系统数据采集及控制部分基于PXI总线设计,具有设备高度集成模块化特性及随之带来的灵活性和扩展性。为了保证整个系统的可扩展性、可更换性、维修简易性,测试系统到现场传感器执行器之间必须具备扩展性强、可靠性强的信号电气连接器。

为实现测试系统资源与被测件测试信号的可靠连接,信号电气连接器装置必须具有测试要求的功率容率、信号频率和使用寿命,由电气连接器所引入的附加信号衰减和干扰必须控制在测试所允许的范围内。

系统设计了混装模块连接器实现到现场的电气连接。将信号分为环境参数、数字I/O信号及噪声振动信号三组电气连接,使用DIN标准外壳和铝制框分别封装,接口采用线簧连接器。插拔次数大于2万次,具有模块化可扩展性强、接触电阻小、负载电流大、抗震性能好及插拔力轻等优点。使用耐高温的高质量屏蔽线缆进行连接。

系统软件设计

本系统的软件使用LabVIEW开发。LabVIEW是高效图形化应用开发环境,将简单易用的图形化开发方式与灵活强大的编程语言的优势合二为一。系统分为监控终端程序和嵌入式控制器程序两部分。

-

一文看懂PCI总线与PXI总线有什么区别2018-05-24 15296

-

请注意:足以颠覆PXI行业的新品来了,1月见!#PXI #测控 #测控行业芒果树数字 2025-12-23

-

风电测控系统的软硬件设计2019-04-08 1614

-

基于PXI射频分析仪的航空无线电领域应用2019-07-24 1374

-

求一款基于PXI的便携式测控系统2021-05-14 1990

-

基于CAN总线的温度测控系统介绍2023-09-19 579

-

基于PXI总线的远程测控系统设计2009-07-10 530

-

PXI总线在试飞测试系统中的应用2009-07-15 674

-

基于CAN总线的雷达网络测控系统设计2009-09-01 480

-

什么是PXI/CompactPCI?—PXI技术指南2008-08-02 2806

-

PXI总线的模块及性能2009-09-06 1599

-

基于PXI总线的瞄准设备检定系统2011-07-21 882

-

基于PXI平台的主动悬架台架试验测控系统的介绍2017-11-21 1089

-

基于PXI总线技术的SAR天线稳定平台测试模块2017-12-09 1047

-

PXI便携式测控系统浅谈2022-04-26 2736

全部0条评论

快来发表一下你的评论吧 !