一种实现协同装配过程的VR系统设计方法

vr|ar|虚拟现实

描述

虚拟现实(virtual reality,VR)技术,又称灵境技术,是20世纪发展起来的一项全新的实用技术。VR技术可将复杂物体可视化,囊括计算机、电子信息、仿真技术于一体。

本文提出了一种实现协同装配过程VR的方法,以尽可能高的沉浸度复制装配过程为目标,通过对装配过程的分析,设计了一个特定的VR系统架构,使工业装配过程更加安全,并减少了人与机器人之间的障碍。

协同设计是计算机支持协同工作的一个重要领域,它是由异地不同领域的设计者所采用的群体工作方式。协同装配是协同设计技术的重要研究方向,其中涉及的技术多数集中在系统架构的实现。

协同装配以其较高的灵活性填补了全自动化生产系统与手工装配之间的空白,但该系统的经济性和安全性存在很大的不确定性。

VR技术提供了分析与风险相关的协作装配系统的可能性,并且将操作过程中会出现的各种问题以及解决方法全面考虑,从而可以应用于协同装配业务领域。

VR的发展及其应用

过去的40年中,VR技术不断发展,被美国国家工程院称为21世纪人类面临的14项主要技术挑战之一。

时至今日,VR已广泛应用于医药、工业、军事、生物、气象、建筑等领域。在工业应用中,它主要用于保证产品质量,同时缩短产品开发的时间。

由于产品开发的应用领域众多,必须在这些领域中进行进一步的区分。

软件开发、金融产品开发、工业设计等开发领域的工作流非常适合VR系统模拟实现,这些产品开发的每个子领域都可以通过VR中的扩展视图实现特定的优势。

工作流程通常需要在实际的生产环境中进行培训。

使用虚拟工作环境预先测试新的工作流程,在不妨碍生产或消耗材料的情况下,可以让操作者提前获得有效、安全工作所需的技能,也可以在没有风险的情况下测试危险的过程,防止事故发生。

输出和输入设备

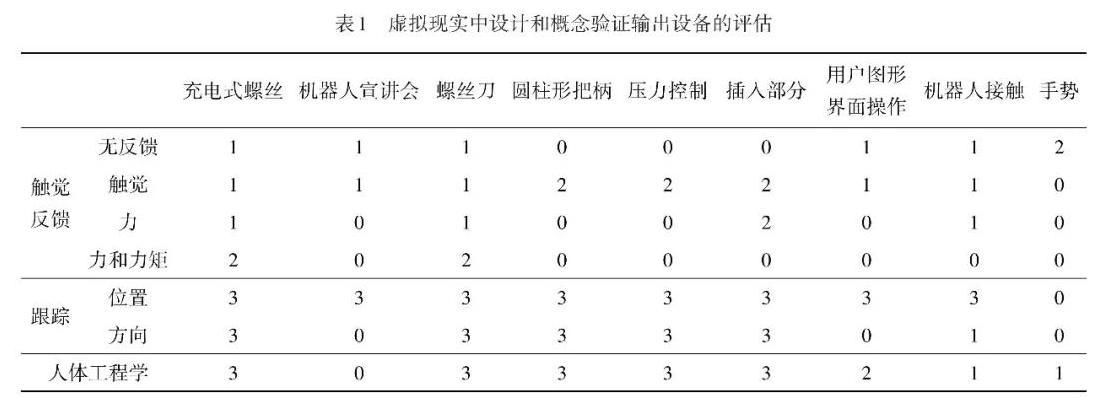

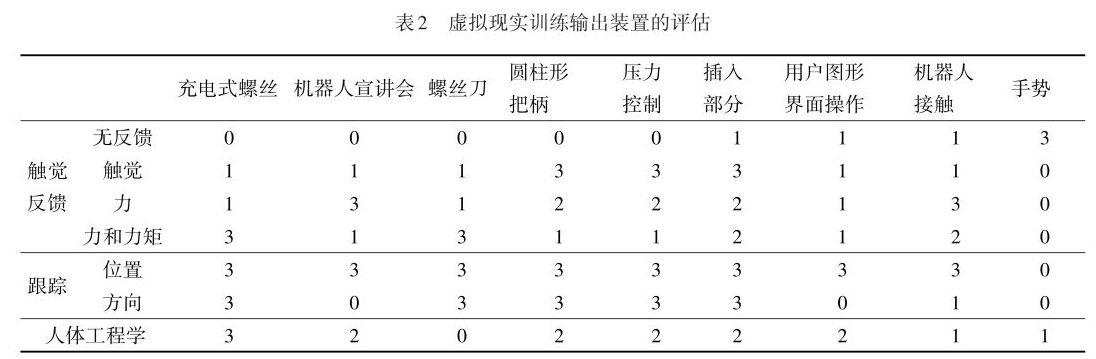

根据选定的标准和场景对视觉输出设备和流程要求进行评估,并将评估结果应用于应用场景、概念验证和培训。

视觉输出设备的评估

根据以下标准评估可视化输出设备:

1)在VR中进行一对一显示时,必须提供水平查看范围。

2)复杂性是通过组件的数量以及设置所需的知识来评估的。

3)机动性是根据系统的大小和可运输性以及组装和拆卸所需的时间来评估的。

4)根据应用领域的不同,沉浸程度的高低对仿真的成功与否起着决定性的作用。它取决于视野、互动的可能性、从现实到VR的移动转移,以及现实世界仍然可以感知的范围。

5)对于VR中需要多个用户协同工作的任务,必须为所有用户提供一个无故障的立体图像。

VR模拟的过程对输入设备的选择有很大的影响,输入设备的一般要求是根据操作的确定边界条件推导出来的。

1)触觉反馈在执行活动时,不同的力或扭矩会影响用户。

2)跟踪VR中执行的操作至少需要交互设备的位置,有些活动需要更全面的跟踪。

3)人机工程学工具的形状也必须由交互设备映射,特别是在基于工具使用的活动中,交互设备模拟各自的表单或者行为。

过程相关需求的评估是基于应用领域的。使用VR系统对装配过程进行可视化,需要提前确定需要达到的结果。为了实现设计或概念证明的额外可视化目标,应选择适合各种活动的交互设备。

用于训练技能的VR系统对模拟活动的符合性要求较高。有必要尽可能真实地使用交互设备描述活动。

因此,系统应尽可能准确地满足装配过程的具体环境需求。

系统设计

系统组件的选择与确定

基于分析和评估得出的需求,可以确定VR系统所需的组件,这些组件能够表示协作装配过程。该方法本质上由3个步骤组成。

虚拟现实系统设计方法

具体步骤可以描述如下:

首先,从活动列表中删除并释放重复操作;其次,将清单缩减到将类似的操作组合在一起并且只发生一次的程度;最后,在选择输入设备时也要考虑活动的顺序,因为改变输入工具,即不符合装配工具的调整可能会扭曲仿真。

系统架构

目前比较常见的协同装配体系结构有以下2种类型:

1)集中式结构

数据存储和处理功能全部集中在服务器上,客户端只有交互界面显示、人机交互等简单功能,简单易并发控制,但客户端与服务器端存在很大的通信延迟;

2)复制式结构

客户端完成包括指令分析执行和场景显示等操作,服务器端则执行消息转发等简单功能。结构化网络具有负载低、响应速度快等优点,但是过程的并发控制比集中式困难。

综合分析上述2种体系结构的特性,在传统集中式体系结构的基础上,对客户端和服务器端分别进行扩展修改和功能重置,提出“混合式”的协同体系架构。

实现协同装备的虚拟现实系统架构

在该系统架构中,除了传统架构包含的基本单元以外,客户端还有1个本地任务处理单元和1个本地模型处理单元。

1)输入单元和输出单元完成基本的输入输出任务;

2)本地任务处理单元对集成的任务进行分类,根据属性或者特点将其上传到服务器端或在客户端执行;

3)本地模型处理单元负责管理客户的模型,将当前装配场景以场景树的形式记录下来;

4)服务器端处理客户端提交的装配任务,主要包含:

任务处理单元对客户端的任务进程进行排序,根据任务的类别分配优先级并分别进行调度,然后将大任务分解为一系列小而具体的任务并提交客户端进行执行;

冲突控制单元具有控制冲突、检测碰撞和装配约束等功能,负责在协作装配过程中发现冲突并避免冲突操作;

仿真计算单元负责利用仿真计算算法完成各个单元的仿真实现,是本系统的核心结构。

这类协同架构兼具集中式和复制式架构的优点:服务器端具有协同控制能力。同时,大量协同操作的任务可以在客户端进行本地处理和执行,为实施协同装配提供了良好的操作基础。

上述架构中2个单元之间需要使用交互设备进行关联操作。对每一种选定的交互设备,都必须考虑它适合于其他活动的程度,此外,必须考虑到一些交互设备只部分适合于单个输出设备。

在许多方面,虚拟现实代表了计算机辅助设计(CAD)技术的自然演变。它的优势在于提供了一种全新的视角来观察产品以及产品被制造的过程。

虚拟装配可以帮助工程师在不需要实际原型的情况下进行产品可视化,从而对产品的设计做出决策。虚拟现实技术还可以用于研究人工装配任务的效率瓶颈和潜在的人机工程学问题。

它的价值在于允许设计师将从开始到结束的整个装配过程进行可视化,这样工程师能够在虚拟环境中测试设计决策,允许自动任务分析和过程映射,在确定装配过程之前进行人机工程学的评估,并提供一种通过CAD系统链接对过程信息进行可视化的新方法。

虚拟现实也可以是一个强大的训练工具,特别是对于装配应用来说。如:

1)通过使用虚拟现实技术来验证汽车装配过程,福特将生产线的意外伤害率减少了70%;

2)诺丁汉大学的李强提出了一种虚拟现实系统,用于增强夹具设计和装配的过程;

3)沙特国王大学的研究人员创建了一个球阀总成和汽车门总成的虚拟现实模拟,以补充标准的cad/cam环境。

结论

本文给出了一种实现协同装配过程的VR系统设计方法,为了对系统的选择做出初步的评价,该方法进行了一些简化。

一个很有前景的场景是通过改变VR系统中人类和机器人之间的合作程度来评估协作装配工作,以选择最有效的变体,此外还可以设想检查不同安全技术的影响。

对于这些进一步的研究,在选择部件时也应该考虑到工人和机器人之间的全身接触。

未来可以进行参与者研究来验证结果。本文对评价不同作业性能的交互装置的要求是基于对作业的理论考虑和确定的边界条件。

在研究范围内,每个活动都可以在VR中使用不同的交互设备进行。这可以用来评估需求是否正确,此外,还可以为每个操作生成适当的交互设备的精确列表。

未来发展的趋势有:

1)将RFID技术与虚拟装配技术融合到一起,实现了虚拟现实协同装配技术。

通过RFID定位技术独有的特性展示出在装配过程中对零件位置追踪的优势与便利。虚拟现实协同装配技术能与用户进行实时沟通,解决用户个性化需求,而且能有效解决错装、漏装现象的发生。

2)基于混合现实技术的虚拟装配会应用得更加广泛。

随着“工业4.0”和《中国制造2025》的提出,现代制造业迫切需要向智能化发展。

实现智能制造的前提之一在于信息连通性,基于混合现实技术MR(Mixed Reality)的协同制造可令工作人员透过混合实境装置取得背景数据无缝、直观的视觉线索,从物联网和人工智能系统获取数据,协助员工实时在工作中将关键数据可视化。

MR技术作为一种高级人机交互技术,将在智能制造系统中负责提供人与智能设备之间传递、交换信息的媒介和对话接口。

责任编辑人:CC

-

一种面向低压电器的协同装配方法2023-07-13 1107

-

如何去实现一种基于SoPC的软硬件协同设计呢2021-12-24 1904

-

求一种数模混合SoC设计协同仿真的验证方法2021-04-23 1481

-

一种基于FPGA的UART实现方法设计2019-06-21 2364

-

一种协同过滤推荐算法2018-03-29 829

-

一种改进的协同优化算法2017-11-24 874

-

利用FPGA软硬件协同系统验证SoC系统的过程和方法2017-11-17 5202

-

一种基于DSP脉宽调制电路实现方法的研究2016-06-17 843

-

一种积分过程PID自整定方法2010-03-18 529

-

一种基于网络虚拟装配技术的研究及实现2010-01-11 766

-

一种微型步进电机的微胶接装配方法的研究2010-01-10 440

-

一种开放式发酵过程自动控制系统的实现2009-08-14 887

-

Boost电路的一种软开关实现方法2009-07-11 9490

-

基于VxWorks的一种视频会议系统的实现方法2009-03-29 507

全部0条评论

快来发表一下你的评论吧 !