解读电容器跟ADAS那说不清道不明的复杂关系

汽车电子

描述

汽车技术的进步大幅增加了现代汽车中的电子内容,而电子技术的发展又让汽车越来越安全、智能、舒适、环保和节能。两者的发展相辅相成,相得益彰,为人们的生活提供了极大的便利,但与此同时,电子元件的可靠性也成为了保证汽车安全的重要因素,特别是应用于日渐普及的高级驾驶辅助系统(ADAS)的产品将对汽车安全性产生深远的影响。

目前,我国 ADAS 新车渗透率尚不足 4%,与发达国家相比相差很远。随着相关政策的陆续出台,国内 ADAS 市场将快速增长。根据预测,2020 年中国 ADAS 市场规模将达 963 亿元,平均年复合增长率达 52%,远超国际市场。

恶劣环境挑战电子元件

汽车是一个恶劣的环境,存在着极宽温度范围(瞬间加热和冷却)、机械振动、噪声、气体污染,以及瞬变电压、大电流等的潜在风险。而这些正是影响现代汽车功能稳定性、可靠性和驾驶体验的重要因素。

汽车高温不仅是发动机舱

随着近年来以自动驾驶为目的的汽车多功能化,如现阶段研发重点 ADAS 的不断发展,各类电子控制单元(ECU)的机电一体化不断完善。汽车中搭载的电子设备越来越多,而电子元件的可靠性对汽车整体可靠性的影响也越来越大。特别是在温度急剧变化及机械强度(应力)很高的汽车应用中,更需要有耐久性的电子元件来满足更高的要求。此外,在实现高性能的同时还需要满足解决空间紧张的小型化要求。

直面挑战,电容器各显神通

电动汽车的发展大幅增加了片式多层陶瓷电容器(MLCC)用量,传统汽车的用量约为 2400 颗,而特斯拉等新能源车的用量在 8000 颗左右,其中每辆车的 ADAS 平均用量已达 2000-3000 颗。

为了满足自动驾驶汽车零部件更高水平可靠性和鲁棒性要求,电容器的先进功能性、易用性、物理替代性等方面都在不断改进。传统 MLCC 采用了一些新技术,而钽聚合物电容又欲取而代之;超级电容也在发力 ADAS 应用市场。

·MLCC 技术推陈出新

在提高驾驶安全性方面,ADAS 变得越来越重要,支持这类功能的 IC 越来越多,为了抑制噪声需要使用更多平滑去耦 MLCC。从节省空间的设计角度看,对小型化、高电容 MLCC 的需求将不断增加。

与汽车安全装置 ADAS/AD ECU 相关的 MLCC

MLCC 具有体积小、比容大、寿命长、可靠性高、适合表面安装等特点,但在环境恶劣的汽车中,它难免出现一些故障。为了满足车载级要求,TDK 开发的高可靠性产品树脂电极型(Soft Termination,也叫柔性端电极)MLCC 应运而生。它可以解决弯曲裂纹及焊锡裂纹的问题,保证应用的可靠性。

通常,元件发生弯曲裂纹的主要原因是基板的弯曲应力,包括焊锡量导致的焊锡应力、基板分割时的应力及制造时的应力等。元件体裂纹时可能会发生“短路模式”或“开路模式”故障。

发生弯曲的主要原因和过程

在车载应用中,基板弯曲应力及热冲击会导致电容焊锡接合部发生膨胀或收缩,普通 MLCC 端子电极的 Cu(铜)底材层均镀了 Ni(镍)及 Sn(锡)。而树脂电极产品是一种在镀 Cu 及镀 Ni 层中加入导电性树脂层的结构。这种结构具有一定柔性,可以吸收其产生的应力,与普通电极产品相比可改善连接的可靠性。

普通电极 MLCC 与树脂电极产品端子的不同

树脂层可以吸收热冲击导致焊锡接合部膨胀收缩而产生的应力以及基板弯曲应力等,防止元件体产生裂纹。

据介绍,与普通电极产品相比,TDK 的 MLCC 树脂电极产品在耐基板弯曲性(极限弯曲)试验中具有 2 倍以上的弯曲耐性。测试表明,普通电极产品的陶瓷元件体内发生裂纹时,虽然导电性树脂电极产品镀镍层开始与导电性树脂层剥离,但并未产生裂纹,因此确认树脂电极产品可以抑制裂纹。

电子元件的焊锡裂纹源于制造中焊接工序及严酷的使用条件等。主要原因是,在汽车反复温度变化的环境中,元件电极部与基板的热膨胀系数之差导致了热应力施加于焊锡接合部位。同时,出于环保考虑,汽车用电子元件中使用了无铅焊锡,从温度管理及焊锡组成来看,比以往的共晶焊锡发生焊锡裂纹的风险更高。

发生焊锡裂纹的主要原因

一般情况下,经过热冲击后会发生粘合强度降低,普通电极 MLCC 在 3000 次热循环(-55 至 125℃)冲击试验后,粘合强度降低了约 90%,而树脂电极产品仅降低了约 50%。树脂电极产品优异的耐热冲击性特点得到了热冲击试验数据的确认。

MLCC 热冲击试验数据

TDK 认为,在汽车发动机舱或有其他热源设备等温度变化较大的场合,所使用的电子元件会因元件体裂纹、与基板接合部应力引起焊锡裂纹,可能导致元件脱落、短路、开路故障。使用树脂电极产品可以在占用空间不变的前提下,防止因基板翘曲、弯曲及热冲击而产生裂纹,还可抑制外部应力,从而改善 ADAS 系统的连接可靠性。

9 月份,TDK 已开始量产车载等级 CGA 系列树脂电极 MLCC 新产品,实现了更大电容量,其中 2012 规格电容为 22μF,3216 规格电容为 47μF。

·钽聚合物电容抢占地盘

汽车中电子元件越来越多,而能够容纳它们的空间却越来越小。一些公司一直在探索缩小汽车级电容器、节省板卡空间的机会。

Kemet 高级技术营销经理 Wilmer Companioni 认为,汽车应用具有特殊性,MLCC 的稳定性及容量精度与其采用的介质材质存在对应关系。其失效的主要原因是 MLCC 外部或内部存在开裂、孔洞、分层等各种微观缺陷。这些缺陷会直接影响 MLCC 的电性能、可靠性,最终影响 ADAS 系统的功能。

那么,有没有一种既可靠又小巧的产品可以替代市场上的 MLCC 呢?有,钽聚合物电容(Ta Polymer)为汽车设计师提供了一种新的潜在解决方案,有助于实现板空间节省、无压电噪声和小型化的解决方案。

他介绍说,自 2015 年以来,Kemet 就推出了钽聚合物 SMD 产品组合,开启了汽车元件小型化和降低整体解决方案成本的机会,并挑战了 MLCC 供应链。

2018 年开始,MLCC 供应链显示出一些松动,一些客户在寻找 MLCC 的替代解决方案。为了验证可行技术,Kemet 进行了大量研究。结果发现,工程师在 75V 以下和 1uF 到 1mF 之间电容范围时,可以使用钽聚合物电容器。

不同电容器技术的电容和电压

不过,从 MLCC 转换为钽聚合物 SMD 元件的过程并不是“一对一”的,需要遵循几个注意事项。其中机械和尺寸特性是首先要验证的参数。

MLCC 转为钽聚合物 SMD 要考虑的参数

MLCC 和钽聚合物电容之间能不能直接替代,必须进行尺寸比较:MLCC EIA 代码 0805 和 1206 可以使用 P-2012 和 A-3216 尺寸直接替代。尽管替代不是直接的,更大的 MLCC EIA 代码 1210 和 2220 也可以用 B3528 和 D7343 来替代。

MLCC 与钽聚合物尺寸比较

为了确定什么样的解决方案合适,就需要比较电气特性。MLCC 技术具有电容降偏效应、温容降效应和最终寿命老化效应的特点。另一方面,MLCC 技术泄漏电流极低,绝缘电阻范围为 100 至 1000MΩ;钽聚合物电容器的 DCL(漏电电流)指标定义为 0.1×C×V μA(C:以μF 计的额定电容;V:以 V 计额定电压)。

MLCC 和钽聚合物技术的电容效应

在过去几年里,钽聚合物汽车产品组合最小尺寸为 3528-21,现在,已有了超小型外壳尺寸 3216-12(又名 1206)和 2012-10(又名 0805)。Kemet 的 T597 系列采用 3216-12 超小外壳尺寸,已做到 125℃,完全符合 AEC-Q200 标准。

今年推出的 T597 系列

除 AEC-Q200 要求外,T597 系列也在挠性板(5mm,60 秒)中进行了测试,显示了所有电气特性,符合规范且无裂纹。

T597 EIA 3216-12 的挠性板测试

新型钽聚合物 SMD T597 新的外壳尺寸为满足汽车市场 ADAS 小型化趋势提供了解决空间问题的方法。例如,作为前后摄像头 5V 输出电源轨,为超小型化 ADAS 应用节省了板上空间。

在这种类型应用中,0805 和 1206 MLCC 与 10μF 和 22μF 很常见,最高工作温度限制在 105℃。在汽车级解决方案中,可考虑使用最高电容量的钽聚合物 SMD P2012-10(与 0805 相同)和 S3216-10(与 1206 相同)来替代。

Wilmer Companioni 指出,在用钽聚合物电容替代 MLCC 时,解决方案的总成本是主要驱动因素,而不是每个元件的成本。

·超级电容助力汽车电气化未来

自 2019 年 4 月起,我国强制要求 9 米以上大客车装备 AEB(自动紧急制动)装置。因为 AEB 是 ADAS 的基本功能,有人说国内 ADAS 系统迎来了政策红利。

ADAS 要使用各种先进的传感器、控制器、执行器等装置,这些都需要有可靠稳定的分布式多电源网络来提供能量,以实现一个集环境感知、规划决策、多等级辅助驾驶等功能于一体的综合系统;同时,作为汽车电气和电子系统的统一安全要求,ISO26262-18 新版的功能安全标准也将逐步执行,其执行器用电安全已成为供电系统的关键要素之一。

伴随 ADAS 部署,对整车用电功率提出了更高的要求。单靠原本就重量不菲、续航里程吃紧的锂电池已经力不从心。怎么解决电力不足的问题呢?

作为储能装置,超级电容器具有高功率密度、快速充放电、工作温度范围宽、免维护、绿色环保、高可靠性和超长寿命的特点。它的理想应用是需要高功率和恒定循环的场合,例如 KERS(动能回收系统),其制动能量可以储存并重新为车载设备供电。

随着技术的进步,电池和超级电容器已成为互补技术:电池提供长期能源,而超级电容器提供快速反应和高功率。所以说,超级电容器加电池是汽车电气化的未来。

电池的能量与超级电容的大电流快放电互补

NAWA Technologies 首席执行官 Ulrik Grape 说,他的公司用 15 年开发了一种新型超级电容器,可以提供现有超级电容器功率和能量的三到五倍。这种超快速碳电池填补了现有超级电容器和锂电池之间的鸿沟。其超级电容器型电池可以使电动汽车的续航里程提高一倍以上,一次充电就可以行驶 1000 公里,也可以在 5 分钟内充电到 80%的容量。

他也承认,即使是最具创新性的超级电容器,在储能方面仍无法与锂离子电池竞争。他说:“当然可以用超级电容器给一辆小型车供电,但续航里程很短,需要经常充电。对于整个汽车行业,混合动力电池才可以释放我们技术的全部潜力。”

谈到开发混合动力电池的初衷,Ulrik Grape 说:“毫无疑问,汽车电池系统正在显著改善,但如果结合两种不同的技术,就能带来最好的混合能源储存和动力。”混合电池背后的理论是锂离子电池和超级电容器的结合,它可以显著降低电池组重量,提高整体效率和系统寿命。

NAWA 的超级电容器的金属板采用 VACNT(垂直排列碳纳米管)工艺制造,称为超快速碳电池。这些排列成阵列管子就像刷子上的刷毛,大大增加了可容纳电荷的表面积。

超快速碳电池内部结构

Ulrik Grape 还表示:“通过超级电容器与锂电池的结合,可以使锂电池更小,降低能量和热管理系统的复杂性,将总重量从 300 公斤减少到 210 公斤,而具有相同的总功率。重量减轻了 30%,但性能更高,行驶里程更长。”

其实,国内在超级电容器应用方面并不落后,作为首家将超级电容器应用于乘用车的公司,烯晶碳能全系列 3V 超级电容单体完全满足 AEC-Q200 车规级要求和 ISO16750-3 Table12 要求,已在红旗 H5/H9、Volvo-XC40 等车型装车十几万台,有近十个项目定点,其中用户包括欧洲多家知名车企品牌。

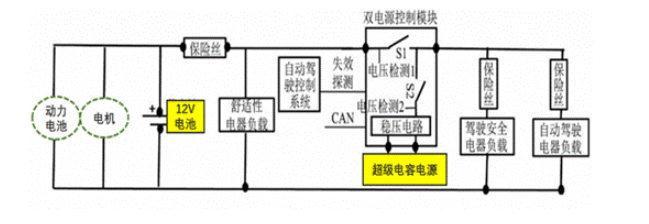

烯晶碳能相关人士认为,汽车功能安全分析表明,在 L2.5 级及以上自动驾驶模式(Hands Off)状态下,车辆电源出现故障会导致车辆驾驶安全负载和自动驾驶负载无法工作。为了提醒驾驶员立即接管驾驶并确保接管期间的驾驶安全,需要有备用电源对这些负载进行供电,以确保驾驶安全。这时就是超级电容器的用武之地。

应用超级电容拓扑

经过多年摸索,烯晶碳能成功掌握了干法电极和超级电容器组合技术,拥有 40 多项相关专利,成为全球少数几家有技术能力提供 3V 体系的公司之一。

在“干电极电池+超级电容器”技术体系中,干电极电池如同一个耐力很强的长跑选手,提供源源不断的动力;超级电容器则是一个爆发力惊人的百米选手,为汽车提供瞬间需要的强劲能量,并且没有化学反应,经过上百万次充放电而不影响使用寿命。不仅如此,烯晶碳能也在研发另一种新型干电极电池,预估能量密度比市场上的动力电池提高 50%,成本能降低 30%。

超级电容器单体

另外,随着汽车“四化”的发展,车载控制器和执行器数量越来越多,当故障发生时,冗余电源快速供电,使车辆进入失效安全或失效可运行状态。超级电容快速响应、瞬时供电、长寿命、使用温度范围宽、安全可靠、体积小功率大的特性正是冗余电源的最佳选择。

下一个蓝海市场

ADAS 被视为实现 ADS(自动驾驶)的前提,虽然完全实现汽车自动驾驶还有待时日,但市场对 ADAS 的需求在持续增长。据估计,到 2025 年全球 ADAS 市场规模将达 275 亿欧元,有助于汽车安全行驶的 ADAS 正成为大众消费的兴奋点。

近年来,在消费市场遭遇利润“红海”的 MLCC 厂商纷纷转攻车用市场,不过与一般市场相比,车用市场可靠性要求严苛,对 MLCC 的性能需求也有很大的不同,因此必须有所创新。

而超级电容在 ADAS 等车用领域还是一个蓝海市场,当然,机会总是留给有准备的人的,看谁有这个能力吧!

编辑:hfy

-

介电常数与电容器性能的关系2024-11-25 5665

-

电容器公式QCU的关系 电容器的容量就是电容量2024-01-25 15249

-

解读Ⅰ类陶瓷电容器与Ⅱ类陶瓷电容器2023-04-27 2427

-

TRP与EIRP真的说不清道不明吗?2023-03-29 9294

-

解读Ⅰ类陶瓷电容器与Ⅱ类陶瓷电容器!2023-02-22 2385

-

超级电容器的原理及应用2021-07-21 4557

-

电容器什么是电容器电容器的作用2017-04-14 2024

-

电容器工作原理是什么?2011-11-18 6560

-

揭秘电容器与声音的关系2011-06-09 6794

-

电容器的寄生作用与杂散电容2009-05-14 627

全部0条评论

快来发表一下你的评论吧 !