新能源汽车BMS主要芯片及供应商分析

新能源汽车BMS主要芯片及供应商分析

描述

电子发烧友网报道(文/程文智)近年来,世界上许多国家和地区都出台了“碳中和”的政策目标。联合国秘书长古特雷斯甚至希望能在2050年之前,全球都实现“碳中和”。“碳中和”指的是每年的二氧化碳排放量与减排量互相抵消,为零排放。

为了实现“碳中和”目标,目前大部分国家的共识是希望通过大多数交通运输系统的电气化,来减少碳排放。因此,现在电动汽车(EV)大行其道,多数国家都在大力推行汽车电动化计划。据Marklines统计,2020年全球电动汽车的总销量为289.24万辆,同比上升了45%。其中,中国区销量最大,2020年全年销售了120万辆,紧随其后的是德国的40.4万辆和美国的32.4万辆。这其中特斯拉贡献最大,全年售出了45.9万辆。

图1:全球电动汽车2020年12月及全年销量统计(单位:辆)。(数据来源:Marklines,东吴证券研究所)

有线BMS与无线BMS对比

目前在电动汽车当中,40%的成本来自电池,因此,电池的性能和寿命成为了电动汽车品牌取得成功的关键因素。而电池管理系统,即BMS(Battery Management System),能够密切监视、控制和分配整个电池系统在使用寿命期间的可靠充电和放电,保证电池的安全性、耐久性和动力性。

随着人们对电动汽车的需求越来越大,销量越来越高,电动汽车制造商越来越关注如何通过既安全又具有成本效益的方式来提高汽车性能。他们尤为关注如何改进BMS,因为BMS能够实时监控电动汽车中每个电池的性能。

一辆电动汽车中,往往有100个,甚至更多的锂离子电池通过串并联的方式连接后,来满足汽车电机的负载要求,驱动汽车行驶。一般来说,电动汽车的内部电池组电压不低于800V。那么该使用什么技术来保证电池组的安全可靠,以及性能呢?答案就是BMS解决方案。

图2:基础的新能源汽车高压电池模块架构。(来源:TI)

电池组组一般都多个电池模块组成,每个电池模块又包括多种传感器、AFE(模拟前端)、主控/MCU、电流测量、以及充电/不充电开关等部分。其中,AFE专指电池采样芯片,用来采集电芯电压和温度等信息。同时,它还要支持电池的均衡功能,通常来说芯片会集成被动均衡功能。MCU主要是用来处理AFE收集来的信息,计算SOC、SOH等参数,并将这些信息传送给上一级VCU。充电/不充电开关由MCU控制,这个切换开关一般使用继电器,很少使用MOS管。

图3:适用于 400V 至 800V 电动汽车的典型分布式电池组系统。

目前,新能源汽车中电池组的一种常见设计方法是采用分布式电池组系统,通过在不同的PCB上连接多个高精度电池监控器,支持包含多节电池的电池组。随着技术的进步,如今的BMS解决方案主要有两种:有线BMS解决方案和无线BMS解决方案。

这两者的主要不同在于,在有线BMS解决方案中,通常利用双绞线电缆,以菊花链方式连接电池监控器,以传输从每个电池模块采集的数据;而无线BMS解决方案则是使用无线通信接口来传输这些数据。

图4:有线BMS解决方案示例。

在图4中,左侧显示了有线解决方案的电池管理或监测单元(BMU) 板,其中包括主机MCU和BQ79600-Q1通信桥接器件。此BMU连接MCU和单节电池监测单元(CMU)上其他BQ796xx监测器件,而CMU与实物电池连接。这些CMU通过双绞线菊花链电缆在每个电池监控器件的高侧和低侧互联,也可使用环形电缆,在电缆断开时向任一方向传输数据。有线解决方案需要在菊花链电缆的任一端添加隔离元件,用来确保在高噪声环境中可靠通信,并承受严格的汽车电磁干扰 (EMI) 和电磁兼容性 (EMC) 限制。

图5:无线BMS解决方案示例。(来源TI)

无线解决方案使用无线接口,通过无线收发器器件,将通用异步接收器/发送器(UART)数据从电池监控器传输到主机MCU。

两种解决方案之间的重要区别在于,有线解决方案中的双绞线电缆被替换为无线解决方案中每个BMU上的CC2662R-Q1器件。

从图5中可以看出,与使用电缆相比,添加额外器件会提高复杂性和成本,但考虑到电缆的成本和重量,以及还需要在双绞线接口任一侧放置高性能隔离元件来确保通信稳定,添加额外器件是可以接受的。

图6:有线BMS方案与无线BMS方案的有缺点对比。

图:无线BMS方案。(来源:ADI)

目前无线BMS方案有TI的CC2642R-Q1、CC2662R-Q1,以及ADI的SmartMesh无线网格网络系统与其电池组监视器的组合。

此外,2017年3月,英国一家名为Dukosi的BMS企业宣布融资200万英镑用于无线BMS技术的产品开发。该公司也是着眼于直接从电芯采集、处理和存储数据,向PACK层面实时传递数据,以降低PACK的复杂度,改善测量精度。不过到目前为止,在其官网上还没有发现他们有产品推出。

BMS方案的组成及供应商

我们知道BMS方案中主要的用的芯片有AFE、MCU、ADC、数字隔离器等,目前有哪些厂商可以提供这些芯片呢?我们依次来看。

首先是AFE,其实在汽车BMS方案中,可供我们选择的AFE并不多。其实目前市面上可以接触到的AFE内部结构基本都大同小异,最主要的不同点在于采样通道数、内部ADC的数量、类型和架构。

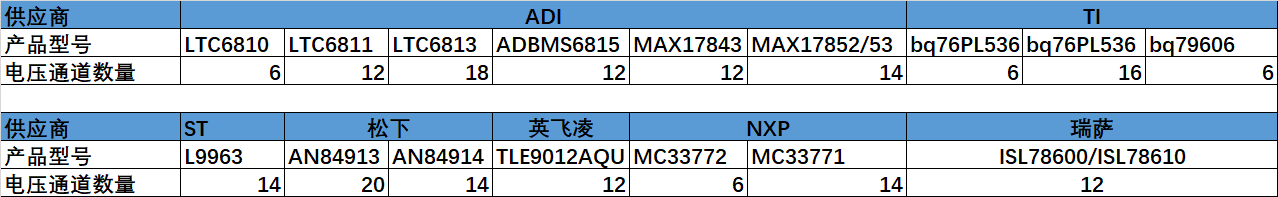

AFE的主要供应商有ADI、TI、ST、松下、NXP和瑞萨。其中ADI的产品线主要来自收购的凌力尔特和美信,瑞萨的产品主要来自收购来的Intersil。AFE产品的供应商主要是国外的企业,国内目前没看到有哪家厂商提供AFE芯片。

表2:AFE主要供应商及产品型号。(来源:公司官网,公开信息)

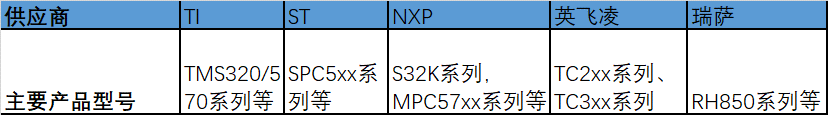

从MCU方面来看,供应商主要有TI、ST、NXP、英飞凌、瑞萨等。目前国内也有不少MCU厂商都在积极布局车规级产品,比如兆易创新、芯旺微、比亚迪、杰发科等等。

表3:MCU主要供应商及产品型号。

在ADC方面,目前主要的供应商有TI、ADI、ST、瑞萨等,多数是美国厂商,ST虽然有,但产品系列比较少。国内可以提供车规级ADC的企业目前还没发现。

在数字隔离方面,主要用在高低压之间的数字通信,比如在BMS主控板上的高压采样与MCU之间的SPI通信,以及采样板AFE与MCU的SPI通信。主要供应商有ADI、TI、Silicon Labs等。当然,除了使用数字隔离器外,也可以使用光耦、或者变压器隔离方案。

结语

高精度智能化的BMS解决方案可对电动汽车的电池组进行智能管理,提高电池的性能和使用寿命,同时保证电池的安全性、耐久性和动力性,防止电动汽车出现安全事故。不过目前可以选用的BMS方案器件大多来自国外厂商,国内厂商可以提供的产品不多。希望未来会有越来越多的国产器件进入BMS解决方案中。

-

【换道赛车:新能源汽车的中国道路 | 阅读体验】 新能源到底新在何处?新能源在国内如何发展?2024-03-19 0

-

开个帖子讨论一下目前国内做新能源电动汽车电机控制2015-04-26 0

-

中国新能源汽车驱动发展2016-01-27 0

-

10个新能源汽车BMS电源管理资料2017-03-27 0

-

新能源汽车核心技术详解:电池包和BMS、VCU、 MCU2017-08-11 0

-

新能源汽车小三电系统(PDUDCOBC)详解2021-03-30 0

-

新能源汽车回收业务|新能源汽车电池包回收|新能源汽车电池模组回收|库存新能源汽车回收|新能源汽车高价回收2021-09-14 0

-

各种电动汽车回收,各种新能源汽车回收,各种新能源汽车回收,各种新能源汽车电池模组回收2021-10-02 0

-

回收新能源汽车电池包,回收新能源汽车电池 , 回收新能源汽车,18650电池组回收2021-12-02 0

-

回收新能源汽车电池包,回收新能源汽车电池 回收新能源汽车18650电池组 回收新能源汽车软包电池组2021-12-16 0

-

汽车电阻:新能源时代来临,车用电阻市场机遇正在显现2023-04-28 0

-

新能源时代来临,车用电阻市场机遇显现2023-04-28 0

-

新能源乘用车月度推荐目录及配套供应商分析报告 部分内容2020-11-24 2549

-

行业方案|数商云新能源行业SRM供应商管理解决方案2023-05-25 531

全部0条评论

快来发表一下你的评论吧 !