混合动力系统驱动器内dV/dt噪声的来源及解决方案

描述

高共模噪声是汽车系统设计人员在设计实用而可靠的动力总成驱动系统时必须克服的一个重大问题。当高压逆变电源和其他电源进行高频切换时,共模噪声(又称 dV/dt 噪声)便在系统内自然生成。本文将讨论混合动力系统驱动器内各种 dV/dt 噪声的来源,并提出一些方法来尽量减少噪声对驱动电子设备的影响。

动力系统驱动器共模噪声的来源和影响

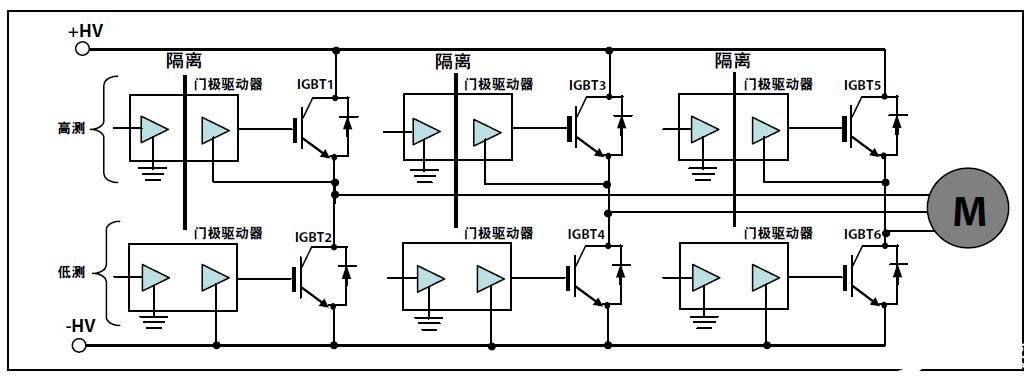

在一个典型的混合动力总成驱动器子系统中,电机驱动子系统分为高侧与低侧部分,每一侧均为电机提供三相大电流(图 1)。当门极驱动器按顺序切换高侧与低侧的 IGBT 时,就会产生高 dV/dt 噪声。例如,一个与高压(400V DC) 电源连接的且具有 50ns 上升与下降时间切换功能的典型动力系统,将会产生 400V/50ns 的 dV/dt 噪声,而且每当门极驱动器切换时即会产生 ~ 8kV/μs 噪声。

图 1. 典型的混合动力系统驱动器原理示意图

如果由于某些故障而引发短路情况,额外的过冲电压 (V=L*di/dt) 则会增加到 DC 总线电压上,因为流经电路的杂散电感 L 的短路瞬态电流会出现巨大的变化率 di/dt。门极驱动电路必须能够处理这一额外的 dV/dt 噪声才能保持控制并执行正确的保护协议。此外,像卡车和公共汽车等较大功率型混合动力汽车对于 DC 总线电源电压的要求较高,而为了减少传导损耗则需较快的切换频率,这些都是为了不断提高系统要求,而采用较高的 dV/dt 噪声抑制技术的主导因素。如今,利用具备 15kV/μs 的 dV/dt 噪声抑制能力的混合动力系统驱动器电路即可保持系统的整体性能、可靠性和稳健性。

dV/dt 噪声在系统内通过寄生电容耦合而形成一种威胁,导致非预期性的电压跃迁(图 2)。通过寄生路径耦合的跃迁则会由于不慎触发某一功能或引发虚假反馈等情况而导致系统失控。虽然 dv/dt 噪声非常令人讨厌,但它在动力系统驱动器内自然存在,正如之前所述。为了尽量减少其影响,设计人员必须鉴定 dV/dt 噪声所有潜在的耦合路径并加以遏制。

图 2. 寄生电容耦合路径

解决方案

因此,如果寄生电容是噪声馈通的一大来源,明智之举就是尽可能设法消除寄生电容。这样可以大大降低dV/dt 噪声。

当然,一个良好的起点就是精良的电路设计和电路板布局。设计人员应首先通过出色的设计布局来尽量减少门驱动器外部/布局的寄生电容。电路板的高压和低压两个相邻区域之间务必保持最小的隔离间距。间距不足则会削弱有效的隔离并增加寄生耦合,从而降低共模抑制性能。

此外,对 dV/dt 噪声较为敏感的高阻抗信号线(如 VIN+、VIN- 以及 Avago ACPL-38JT 等光隔离器的去饱和引脚)应尽可能远离相邻的隔离区域,以避免寄生耦合发生。我们建议在驱动电源引脚旁安置旁路电容,以便尽可能缩小供电环路,并最大程度地减少共模瞬变电流引起的杂散电感耦合。图 3 对两套电路板的布局进行了对比——图 3a为一种 dV/dt 敏感的布局,图 3b 为一种推荐的布局。

图 3a. dV/dt 敏感布局示例

图 3b. 推荐的布局

解决布局问题之后,设计人员应着手处理米勒电容耦合。通过米勒电容在切换过程中所耦合的 dV/dt 噪声将会诱发瞬态噪声电流。这种瞬态噪声电流将流经那些沿着布局路径存在的杂散电感,从 IGBT 门一直通到门驱动器。

此电感影响门控电压。为了尽量减少通过米勒耦合所产生的 dV/dt 噪声之影响并呈现比较清晰的切换波形,设计人员应尽可能缩小 IGBT 门极充电环路和放电环路。图 4a 为 IGBT 门极驱动电流缓冲电路的示例;图 4b 为一种参考的印刷电路板布局的示例。

图 4a. 局部低侧 IGBT 切换电路

图 4b. 局部电路布局参考图

处理完米勒效应寄生电容之后,则应注重为应用选择最佳的隔离器。隔离器应限制或抑制通过内部寄生电容所耦合的共模噪声。市面上有各种隔离技术可供选择,例如光电隔离器(也称为光电耦合器)、磁性(互感)隔离器、电容隔离器等设备。有关光电隔离器、互感隔离器和电容隔离器的内部基本原理图,可参见图5。

光电隔离器是这些选项中最普及和最有效的隔离技术之一,可实现高共模抑制。Avago Technologies 为增强基本光电耦合器的性能所作出的努力提高了耦合器的共模抑制能力。以下列举了一些增强的性能:

? 低阻抗 LED 驱动器。LED 在打开时呈低阻抗,因而不易受到 dV/dt 噪声引起的共模瞬态电流影响。此外,~80pF 的 LED 势垒电容也有助于抑制高频共模噪声。

? 光电二极管和光耦 IC 一侧的内部屏蔽。透明的屏蔽不仅允许光信号进行传输,同时还有助于将共模瞬态电流重定向至地线,以免影响检测器和 IC 电路。

互感隔离器和电容隔离器内通常不设有内部屏蔽。这主要是因为内部屏蔽会阻碍互感隔离器与电容隔离器内各自的预期磁信号耦合及电容信号耦合。没有屏蔽,非预期性 dV/dt 噪声就会作为信号通过同一信道并影响控制信号。

图 5. 光电耦合器 (a)、互感隔离器 (b) 和电容隔离器 (c) 的内部基本原理

各种隔离器的 CMR 基准测试

为了检测各种隔离器的共模抑制 (CMR) 能力,Avago 选取了一些隔离门极驱动器来进行共模抑制 (CMR) 内部基准测试。针对隔离门极驱动器所设的 CMR 典型基准测试如图 6 所示。

CMR 的基准测试结果表明,光电耦合器比互感隔离器和电容隔离器具有更佳的 CMR。与供应商 A(互感隔离器)和供应商 B(电容隔离器)相比,Avago Technologies 门极驱动光电耦合器 (ACPL-38JT) 能够承受高共模瞬态而不出现故障,且输出高电平 (CMH) 和输出低电平 (CML) 均能最少达到 30kV/μs CMR。测试结果的摘要如表1所示。

让我们仔细比较一下三种不同隔离器的 CMH 波形。Avago 门极驱动光电耦合器的 CMH 波形显示并无故障。由于低阻抗 LED 驱动器和内部屏蔽,Avago 的门极驱动光电耦合器在 67kV/μs 的 dV/dt 和 VCM=1.5kV 时依然保持高输出状态,从而有效地提高了门极驱动器的 CMR,参见图 7a。供应商 A 的互感隔离器在 CMH 基准测试中出现故障,即使将 VCM 设置到 500V,缓慢上升时间为 160ns (dV/dt~2.5kV/μs),门极驱动器仍无法在该测试中保持高输出状态,参见图 7b。供应商 B 的电容隔离器在 VCM 升至 900V 时, CMH 抗扰度降至 15kV/μs,在 VCM 升至 1kV 以上后显现故障,无法通过高输出测试 (dV/dt~4.5kV/μs),参见图 7c。

ACPL-38JT 光电耦合器远远优于基本耦合器——该器件专门设计用于门极驱动系统并结合了集成去饱和 (VCE) 检测和故障状态反馈系统(图 8)。集成去饱和检测及反馈功能有助于精简系统设计,便于实施 IGBT VCE 故障保护,同时还能满足汽车应用的 AEC-Q100 1 级半导体要求。该光电耦合器还具备加强的绝缘性和增强的可靠性,达到了汽车和高温工业应用中的性能要求。

图 8. Avago 的车用门极驱动光电耦合器 ACPL-38JT 功能结构图

结论

混合动力系统驱动器在恶劣的汽车环境内工作时伴有大量的 dV/dt 噪声。为了保持系统可靠性并确保乘客安全,

设计人员应正确选用隔离装置,并采用精良的布局与系统设计,以尽量减少非预期性共模噪声的威胁。Avago

Technologies 的门极驱动光电耦合器结合了低阻抗 LED 驱动器与内部屏蔽系统,能提供抑制高共模瞬态噪声所需的性能。

责任编辑:gt

-

汽车动力系统LIN步进电机驱动器解决方案2015-04-14 3813

-

面向新兴微混合动力应用的先进电力电子解决方案2012-12-20 2440

-

汽车动力系统解决方案集锦2015-04-20 4487

-

汽车动力系统大盘点:助你设计绝佳方案2015-04-21 4521

-

汽车动力系统电路设计中的那些传感技术2020-05-07 2098

-

本田第四代混合动力系统技术的设计思想和工作原理是什么2021-05-12 3023

-

丰田普锐斯混合动力系统原理2011-03-14 8278

-

电气串联混合动力客车动力系统2011-07-01 3531

-

混合动力系统相关知识汇总2012-06-19 4635

-

通过隔离门极驱动器抑制dVdt噪声,消除混合动力系统驱动器的2016-01-06 861

-

通过隔离门极驱动器抑制 dVdt 噪声,消除混合动力系统驱动器的2016-06-01 738

-

驱动电子设备减少噪声的设计2017-09-12 767

-

关于双电机混合动力系统的功能介绍和应用2019-08-20 9712

-

动力总成驱动器共模噪声的来源和影响2021-04-17 3979

-

新能源三种混合动力系统特点2023-08-18 2527

全部0条评论

快来发表一下你的评论吧 !