电压型变频器驱动电机时的一些寄生高频现象

电子说

描述

在电压型变频器驱动电机时会发生一些寄生高频现象,其取决于电机系统本身的整体条件。由于逆变器du/dt变化,在导线末端会产生高频电流,它会流经轴承和所涉及到的组件。

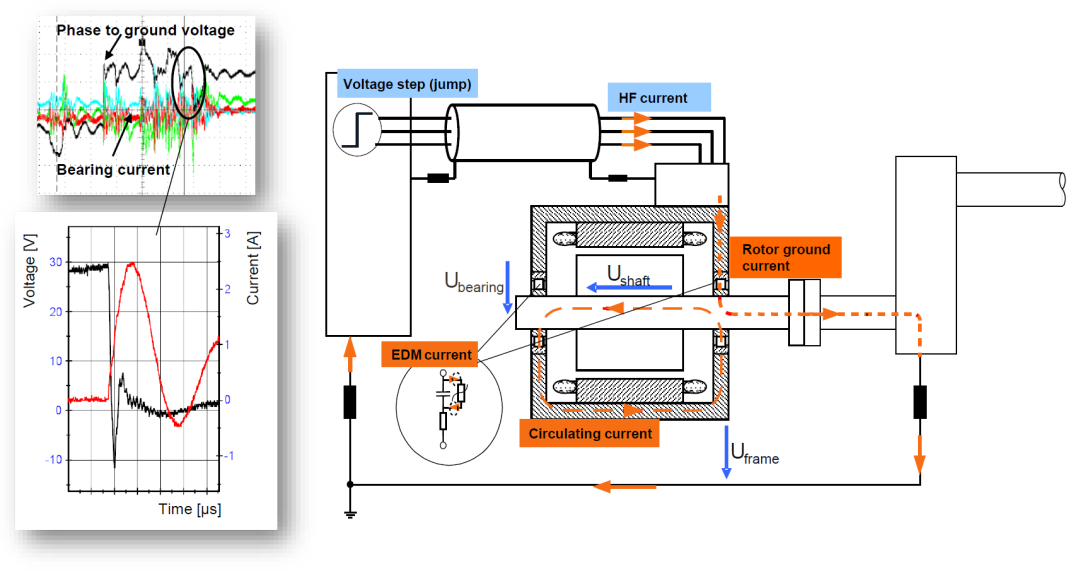

在电机中产生的轴电流可以分成三种:EDM火花引起的电流(EMD current),循环电流(Circulation current)和转子对地电流(Rotor ground current),参见图1,图11和图12。

循环电流和转子对地电流是高频电流,电流主要流经绕组对定子/外壳的寄生电容Cws。EDM电流产生是由于逆变器的共模电压在电机轴承上产生一个寄生电压降,当轴承润滑脂中的击穿场强超过一定值时就会引起EDM电弧放电。这些现象都会导致轴承内壁产生搓板式的条纹,继而在电机运行中产生巨大噪音,并可能导致轴承出现不可预测的故障。

在实际应用过程中我们可以通过使用降低逆变器开关器件IGBT的du/dt,采用绝缘轴承,加装逆变器输出共模扼流圈和对电机转子通过碳刷接地来大大降低这些流经轴承高频电流,但是经由共模电压引起的轴承润滑脂绝缘失效的放电很难得到控制。

图1.轴电流分布

电机轴电流对轴承的典型损坏

电机轴电流的危害是明显的,甚至有可能烧毁轴承,所以在设计变流器和电机系统时需要特别考虑,老师详细讲解的共模电压的问题,也提出了du/dt等参数的影响。

典型的损坏有以下三种

润滑脂变化

磨毛轴承轨道

搓板式电弧条纹

由逆变器共模电压导致的EDM电弧电流

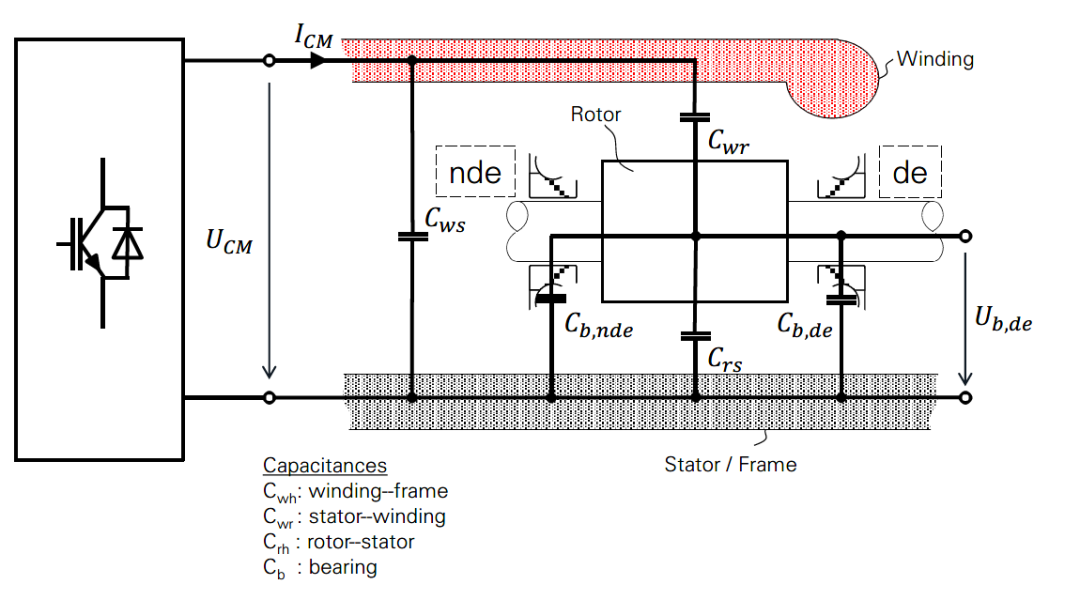

我们可以通过电机的寄生电容网络CWR,Crs,Cb和逆变器共模电压UCM算出电机轴承上的电压Ub:

图5.轴寄生参数模型

在实验中发现一旦轴承上的电压(红色)不能跟随逆变器的共模电压(黑色)时,代表着绝缘失效,在轴承上产生了电火花放电,继而进一步也会产生高频循环漏电流。

图6.轴电压电流测试

两电平和三电平共模电压值

共模电压和寄生电容是产生轴电压的原因,老师详细分析了两电平和三电平共模电压值。

三相共模电压可以通过三相线电压之和除以3得到。在空间矢量调制方式下,两电平8种开关状态中会出现2种共模电压±1/2Uzk,±1/6Uzk;在三电平27种开关时理论上会有4种电压0,±1/2Uzk,±1/3Uzk,±1/6Uzk,但实际使用很少出现±1/2Uzk的情况,参见图8。

为了分析轴电流,我们定义了TCM和Ts

图7.波形中主要参数定义

图8

图9表示了在不同调制比两电平和三电平各种共模电压所占的占空比对比。从中我们可以发现:

调制系数与共模分量

在较低调制比下两电平的1/2Uzk的占比很高,并随着调制比上升降低,在高调制比下取而代之的是1/6Uzk的共模分量占主导。

对比之下三电平在低调制比下有更少的共模电压,0电平在低调制比下占主导,1/3Uzk已经1/6Uzk分量也出现的很少。随着转速的升高三电平和两电平的特性会趋于相同。

图9

在实际实验中我们可以对比发现在三电平拓扑在低转速下轴电流发生的次数明显比两电平少,对应的在低转速下二电平主导有Uzk/2的共模电压,三电平只有少量的六分之一Uzk和三分之Uzk共模电压。随着转速升高两电平和三电平都被六分之一Uzk共模电压主导,轴电流发生的情况也趋于相同。

图10.轴电流发生的频度

du/dt的控制

电压型逆变器是轴电流产生的根源,表1很好归纳了母线电压,IGBT的开关频率和du/dt对各参数的影响。母线电压Uzk的升高会抬高共模电压进而增加三种轴电流的产生。增大du/dt对EDM电流没有直接影响,它会增加循环电流(Zirkular)和转子对地电流(Rotor-Erd)。

表1

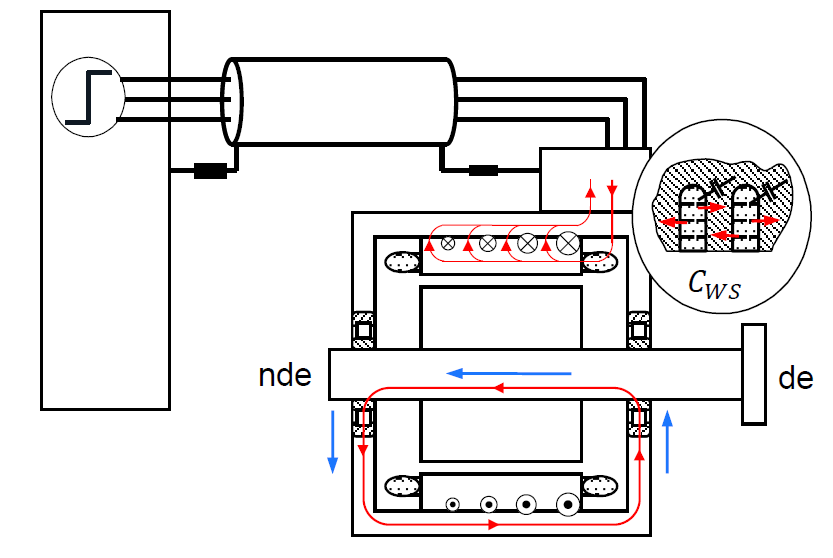

图11.循环电流(Zirkular)

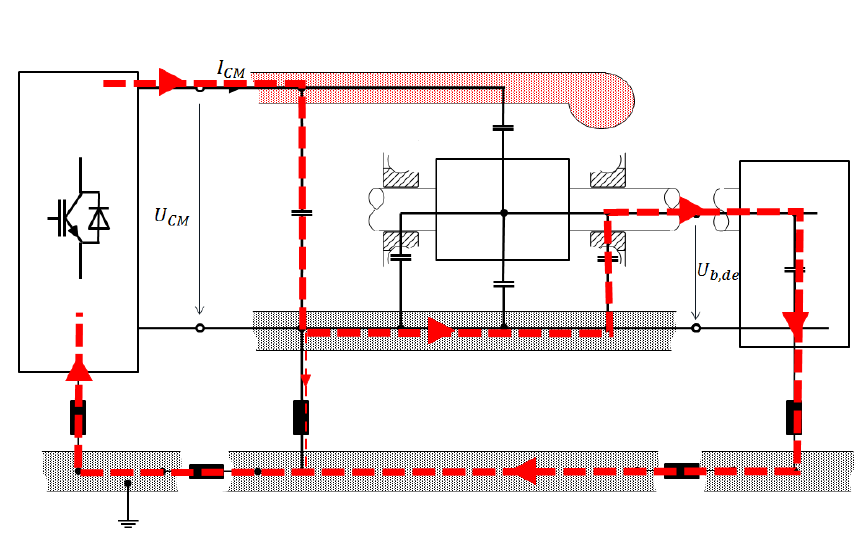

图12.转子对地电流(Rotor-Erd)

在电机驱动系统中,母线电压,IGBT的开关频率是设计参数,一般不会随意改变,而du/dt与开关器件的动态特性有关,可以得以优化。

IGBT的du/dt与栅极驱动电阻,结温和开通电流有关,低温小电流时du/dt更高。要降低du/dt可以用大的驱动栅极电阻,但会牺牲动态损耗。对于电机驱动用IGBT,其动态特性可以在du/dt=5kV/us附近优化,使得这时的开通损耗Eon比较小。譬如英飞凌的IGBT7。(相关内容请回顾应用指南 | IGBT7的dv/dt可控性)

总结

电机产生轴电流的原因有三种,我们也有很多应对的方式。其中我们发现逆变器拓扑的选择也会影响到电机的轴电流,使用三电平逆变器拓扑在低速下会一定程度上降低逆变器共模电压在轴承中发生轴电流的次数。此外我们还可以通过优化逆变器中IGBT的du/dt来减小轴电流,从而达到延长电机使用寿命的目的。

原文标题:电机轴电流与电机驱动

文章出处:【微信公众号:英飞凌工业半导体】欢迎添加关注!文章转载请注明出处。

责任编辑:haq

-

变频器损伤电机的秘密2017-03-24 9515

-

变频器的电机“漏电”现象产生原因及解决方法2017-05-24 17128

-

变频器同时一拖多电机时要注意的6个问题2018-05-31 7521

-

变频器损伤电机的经验2018-10-10 1837

-

关于中、高压变频器的一些知识2009-07-08 2975

-

基于变频器因低电压停车的一些解决方法2017-12-02 6127

-

知识普及 变频器常见使用问题大盘点2019-01-11 1467

-

变频器和电机之间的距离多少合适?2022-05-05 5040

-

浅谈变频器对电机的损伤 变频器驱动与工频驱动的区别2023-02-22 1038

-

滑环电机怎么使用变频器控制2023-03-09 2564

-

变频器对电机绝缘的影响2023-04-10 890

-

电机用了变频器出现漏电是怎么回事?2023-10-12 4145

-

用变频器的电机为什么发抖?变频器带动电机运行产生抖动怎么处理?2023-10-20 8779

-

什么是嵌入型变频器?嵌入型变频器有哪些优点?2024-07-16 1084

-

解决变频器对电机的影响2025-12-31 27

全部0条评论

快来发表一下你的评论吧 !